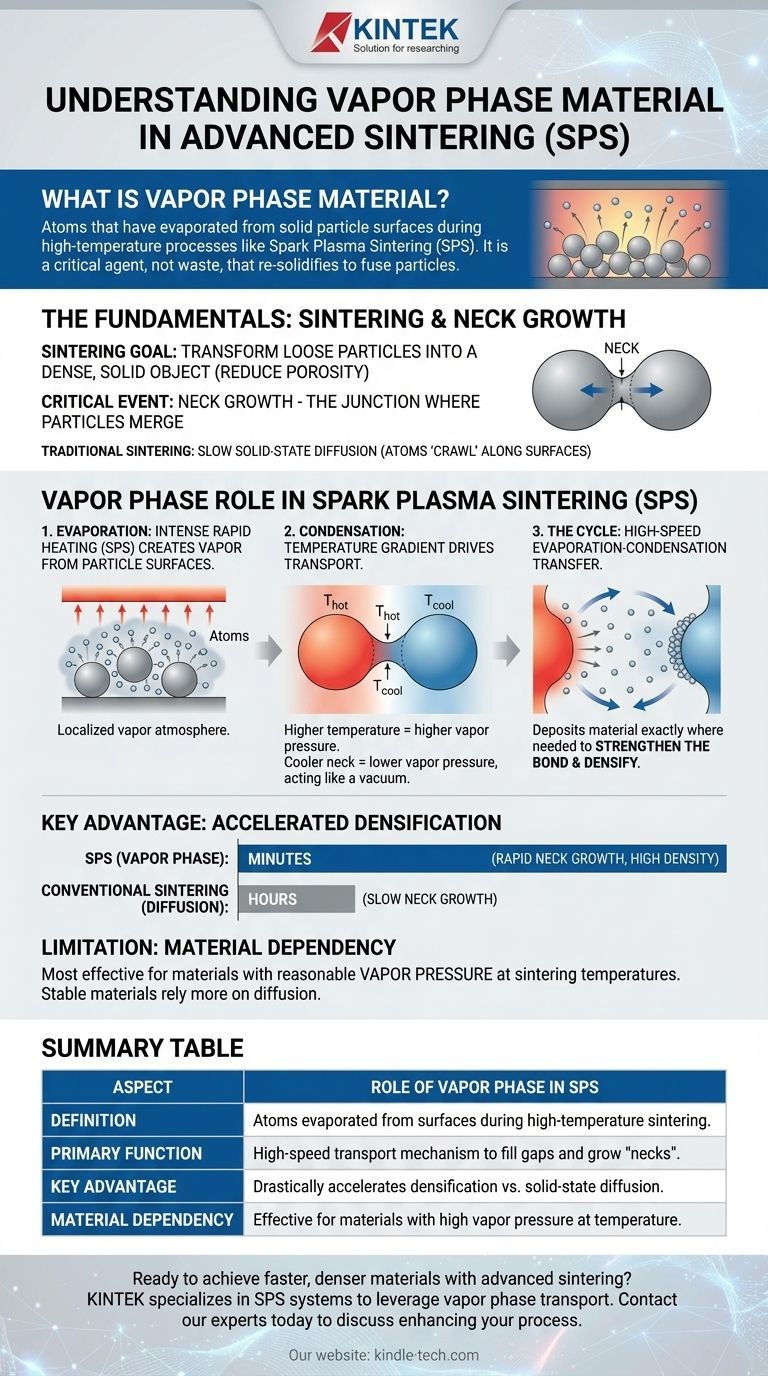

En el contexto del procesamiento de materiales avanzados, el material en fase de vapor se refiere a los átomos que se han evaporado de la superficie de las partículas sólidas durante un proceso de alta temperatura como el Sinterizado por Plasma de Chispa (SPS). Este material similar a un gas no se pierde; es un agente crítico que se vuelve a solidificar, o se condensa, en áreas específicas para ayudar a fusionar las partículas de manera más eficiente.

La fase de vapor se entiende mejor como un mecanismo de transporte de alta velocidad. Mueve material desde las superficies de las partículas más calientes hacia los puntos de unión ("cuellos") más fríos entre ellas, acelerando el proceso de unión mucho más allá de lo que los métodos tradicionales pueden lograr.

Fundamentos del Sinterizado y Transporte de Masa

Para comprender la importancia de la fase de vapor, primero debemos entender el objetivo fundamental del sinterizado: transformar una colección de partículas sueltas en un objeto sólido y denso.

¿Qué es el Sinterizado?

El sinterizado es un proceso que utiliza calor y presión para unir partículas sin fundirlas por completo. El objetivo principal es reducir el espacio vacío (porosidad) entre las partículas, lo que da como resultado un componente fuerte y consolidado.

El "Cuello": Donde se Unen las Partículas

Cuando dos partículas se tocan y comienzan a fusionarse, el pequeño puente que se forma entre ellas se denomina cuello. El crecimiento de estos cuellos es el evento más crítico en el sinterizado, ya que es la forma en que las partículas individuales se fusionan en una masa sólida.

Transporte de Masa Tradicional

En el sinterizado convencional, los cuellos crecen a través de la difusión en estado sólido. Este es un proceso relativamente lento donde los átomos esencialmente "se arrastran" a lo largo de las superficies de las partículas o a través de su volumen para llenar los huecos.

El Papel de la Fase de Vapor en el Sinterizado por Plasma de Chispa (SPS)

El Sinterizado por Plasma de Chispa es una técnica avanzada que introduce un mecanismo de transporte mucho más rápido: evaporación y condensación.

Evaporación: Creación de la Fase de Vapor

El calentamiento intenso y rápido en el SPS proporciona suficiente energía para que los átomos en las superficies de las partículas escapen, convirtiéndose en gas o vapor. Esto crea una atmósfera localizada de vapor de material que rodea las partículas sólidas.

Condensación: La Fuerza Impulsora para el Crecimiento del Cuello

La clave de este proceso es una diferencia de temperatura. El área en el cuello entre dos partículas suele ser ligeramente más fría que las superficies expuestas de las partículas. Esta diferencia de temperatura crea un gradiente de presión de vapor.

Una temperatura más alta en la superficie de la partícula conduce a una mayor presión de vapor (más evaporación), mientras que el cuello más frío tiene una presión de vapor más baja. Esta diferencia de presión actúa como un vacío, atrayendo los átomos vaporizados hacia el cuello.

El Ciclo de Evaporación-Condensación

Esto crea un ciclo altamente eficiente. Los átomos se evaporan de las regiones más calientes y son atraídos inmediatamente para condensarse y solidificarse en los cuellos más fríos. Esta "transferencia por evaporación-solidificación" deposita material exactamente donde más se necesita para fortalecer la unión y densificar el componente.

Comprender la Ventaja Clave

El mecanismo de fase de vapor ofrece un beneficio distinto, pero no es universalmente aplicable. Comprender su naturaleza es clave para aprovecharlo correctamente.

Beneficio: Densificación Acelerada

El transporte de vapor es órdenes de magnitud más rápido que la difusión en estado sólido. Esta es la razón por la cual el SPS puede consolidar materiales y lograr altas densidades en minutos, mientras que el sinterizado convencional puede tardar muchas horas.

Limitación: Dependencia del Material

Este mecanismo es más efectivo para materiales que tienen una presión de vapor razonablemente alta a su temperatura de sinterizado. Los materiales que son extremadamente estables y no se evaporan fácilmente dependerán más de los mecanismos de difusión tradicionales y más lentos, incluso durante el SPS.

El Control es Crítico

La efectividad del transporte en fase de vapor depende de los gradientes de temperatura precisos establecidos por el proceso SPS. La capacidad de crear cuellos enfriados rápidamente, como se menciona en la descripción del proceso, es lo que hace que la diferencia de presión de vapor sea lo suficientemente significativa como para impulsar esta rápida transferencia de material.

Aplicación a sus Objetivos de Materiales

Su comprensión de la fase de vapor influye directamente en cómo selecciona y optimiza un proceso de fabricación.

- Si su enfoque principal es el procesamiento rápido: Aprovechar materiales con una presión de vapor adecuada en un sistema SPS puede acortar drásticamente los tiempos de fabricación.

- Si su enfoque principal es lograr la máxima densidad: Para materiales adecuados, optimizar los parámetros del SPS para mejorar el ciclo de evaporación-condensación es la forma más efectiva de eliminar la porosidad y fortalecer los cuellos interpartículas.

- Si está eligiendo un método de sinterizado: Para materiales propensos a la evaporación-condensación, el SPS ofrece una clara ventaja sobre el sinterizado en horno convencional, que no puede utilizar eficazmente este mecanismo de transporte rápido.

Al controlar estos fenómenos de transporte a nivel atómico, los ingenieros pueden crear materiales más fuertes y densos en una fracción del tiempo.

Tabla Resumen:

| Aspecto | Función de la Fase de Vapor en SPS |

|---|---|

| Definición | Átomos evaporados de las superficies de las partículas durante el sinterizado a alta temperatura. |

| Función Principal | Mecanismo de transporte de alta velocidad para llenar huecos y hacer crecer 'cuellos' entre partículas. |

| Ventaja Clave | Acelera drásticamente la densificación en comparación con la difusión en estado sólido. |

| Dependencia del Material | Más efectivo para materiales con alta presión de vapor a temperaturas de sinterizado. |

¿Listo para lograr materiales más rápidos y densos con sinterizado avanzado?

KINTEK se especializa en proporcionar equipos de laboratorio de última generación, incluidos sistemas de Sinterizado por Plasma de Chispa (SPS), para ayudarle a aprovechar mecanismos como el transporte en fase de vapor para una consolidación superior de materiales. Nuestra experiencia garantiza que pueda optimizar los parámetros para acelerar su I+D y producción.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su proceso de sinterizado y cumplir con sus objetivos específicos de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Cuáles son los diferentes métodos de sinterización? Elija la técnica adecuada para su material y aplicación

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad