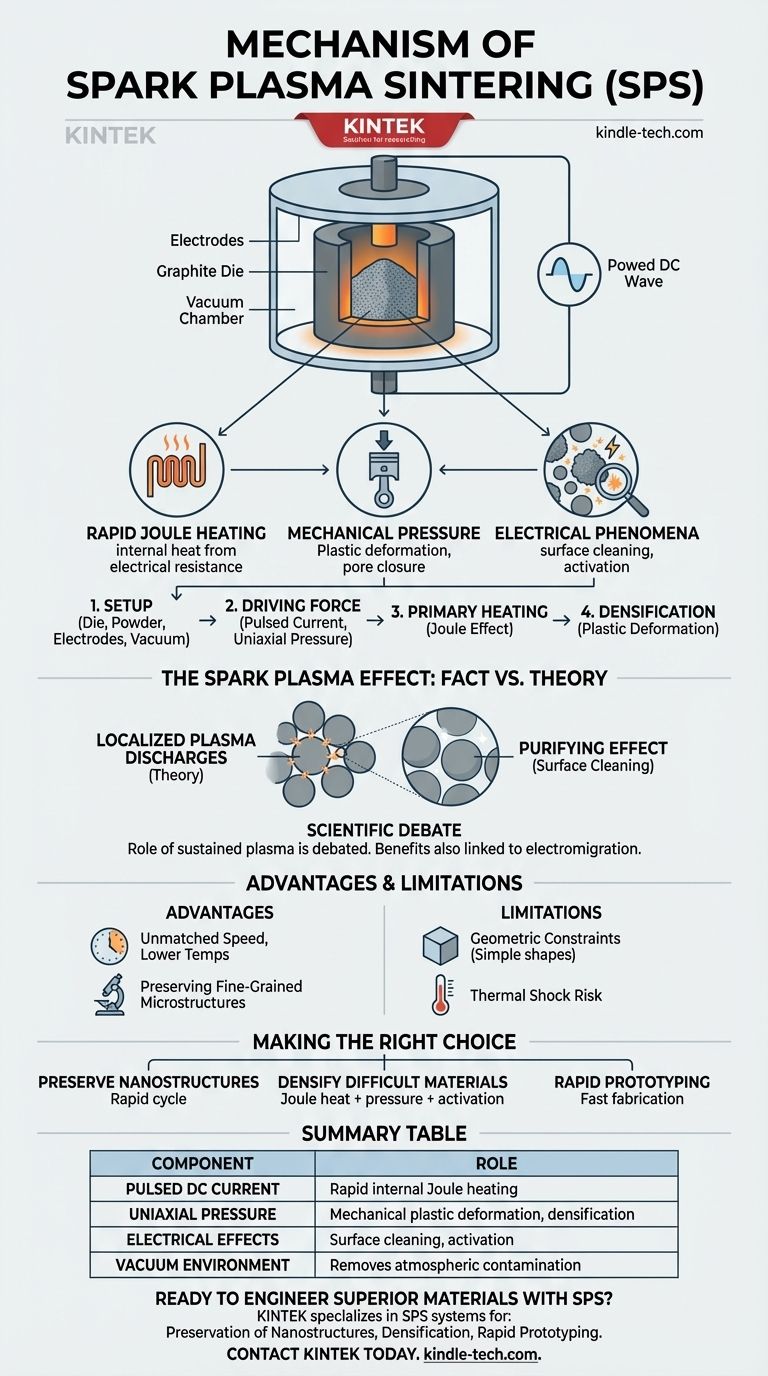

En esencia, la Sinterización por Plasma de Chispa (SPS) es una técnica de sinterización avanzada que utiliza una corriente eléctrica directa pulsada y presión uniaxial para consolidar polvos en un sólido denso. A diferencia de los hornos convencionales que calientan los materiales externamente, el SPS hace pasar la corriente directamente a través del molde de grafito y el propio compacto de polvo, generando un intenso calor interno mediante resistencia eléctrica. Este calentamiento directo es la clave de sus tiempos de procesamiento notablemente rápidos y temperaturas de sinterización más bajas.

La verdadera ventaja del SPS reside en la potente sinergia de tres efectos simultáneos: calentamiento Joule rápido, presión mecánica que provoca deformación plástica y fenómenos eléctricos únicos que limpian y activan las superficies de las partículas para acelerar la unión.

Desglosando el proceso SPS: un análisis paso a paso

Para entender el mecanismo, lo mejor es visualizar el proceso de principio a fin. Es una secuencia de eventos físicos altamente controlada diseñada para una máxima eficiencia.

La configuración: Matriz, polvo y electrodos

El proceso comienza cargando el polvo del material en una matriz conductora, que casi siempre está hecha de grafito. Este conjunto completo se coloca entre dos electrodos dentro de una cámara de vacío. La aplicación de vacío es el primer paso crucial, ya que elimina los gases atmosféricos que podrían interferir con el proceso de sinterización.

La fuerza motriz: Corriente pulsada y presión

Una vez establecido el vacío, ocurren dos cosas simultáneamente. Se envía una gran corriente eléctrica continua pulsada a través de los electrodos, pasando directamente a través de la matriz de grafito y el polvo. Al mismo tiempo, una prensa mecánica aplica una presión uniaxial constante al polvo.

El mecanismo de calentamiento primario: Efecto Joule

La fuente principal de calor en el SPS es el efecto Joule, o calentamiento resistivo. La matriz de grafito y el compacto de polvo tienen resistencia eléctrica. A medida que la fuerte corriente pasa a través de ellos, esta resistencia genera un calor rápido y uniforme en todo el material, elevando su temperatura a velocidades de cientos de grados Celsius por minuto.

El mecanismo de densificación: Deformación plástica

A medida que las partículas de polvo se calientan, se vuelven más blandas y maleables. La presión mecánica continua fuerza a las partículas a unirse, lo que provoca su deformación plástica. Esta deformación cierra los poros y huecos entre las partículas, aumentando drásticamente la densidad del compacto.

El efecto "plasma de chispa": Hecho vs. Teoría

El nombre "Sinterización por Plasma de Chispa" apunta a un fenómeno más complejo que contribuye a su eficacia, aunque su naturaleza exacta sigue siendo objeto de discusión científica.

La teoría: Descargas de plasma localizadas

La teoría fundamental sugiere que en los puntos de contacto microscópicos entre partículas de polvo individuales, la corriente pulsada genera descargas de chispa momentáneas. Se cree que estas descargas crean pequeñas bolsas de plasma de temperatura extremadamente alta en los huecos.

El efecto purificador: Limpieza y activación de la superficie

Se cree que este plasma localizado tiene un efecto de limpieza crítico. Puede vaporizar y eliminar contaminantes superficiales o capas de óxido que se forman naturalmente en las partículas de polvo. Esto deja superficies altamente puras y atómicamente activas que están preparadas para unirse, mejorando en gran medida la difusión y la formación de cuellos que son esenciales para la sinterización.

El debate científico: Una comprensión en evolución

Es crucial señalar que la existencia y el papel de un "plasma" sostenido se debaten dentro de la comunidad de la ciencia de materiales. Algunos investigadores argumentan que los beneficios observados se deben principalmente a la combinación de calentamiento Joule rápido y otros efectos eléctricos como la electromigración, en lugar de una verdadera descarga de plasma. Independientemente del mecanismo preciso, los efectos eléctricos a nivel de partícula aceleran claramente la densificación más allá de lo que el calor y la presión por sí solos podrían lograr.

Comprendiendo las ventajas y limitaciones clave

El SPS es una herramienta poderosa, pero su aplicación requiere comprender sus características distintivas.

Ventaja: Velocidad inigualable y temperaturas más bajas

El beneficio más significativo del SPS es la velocidad. Los ciclos de sinterización se completan en minutos, no en horas. Este calentamiento rápido permite que la densificación ocurra a temperaturas 200-500°C más bajas que los métodos convencionales, lo cual es crítico para prevenir el crecimiento indeseado de grano.

Ventaja: Preservación de microestructuras de grano fino

Debido a que el material pasa muy poco tiempo a altas temperaturas, el SPS es excepcionalmente bueno para preservar microestructuras a nanoescala o de grano fino en el polvo inicial. Esto permite la creación de materiales con propiedades mecánicas superiores.

Limitación: Restricciones geométricas y de materiales

El uso de una matriz rígida y presión uniaxial generalmente limita el SPS a la producción de formas simples como cilindros y bloques. Además, las tasas extremas de calentamiento y enfriamiento pueden inducir un choque térmico, que ciertos materiales frágiles pueden no soportar.

Tomando la decisión correcta para su objetivo

El mecanismo SPS no es solo una curiosidad científica; permite directamente resultados específicos de ingeniería de materiales.

- Si su enfoque principal es preservar nanoestructuras o granos finos: El rápido tiempo de ciclo del SPS es su mayor activo, evitando el crecimiento de grano que afecta a los métodos de sinterización convencionales más lentos.

- Si su enfoque principal es densificar materiales difíciles de sinterizar: La combinación de calor Joule, presión y activación eléctrica de la superficie en el SPS puede lograr una densidad casi total en materiales que de otro modo serían imposibles de consolidar.

- Si su enfoque principal es la creación rápida de prototipos de nuevas composiciones de materiales: La velocidad del proceso SPS lo convierte en una herramienta inigualable para fabricar y probar rápidamente nuevas aleaciones y compuestos.

Al comprender la interacción de estas fuerzas térmicas, mecánicas y eléctricas, puede aprovechar el SPS para diseñar materiales con propiedades que antes estaban fuera de su alcance.

Tabla resumen:

| Componente clave del mecanismo | Función en el proceso SPS |

|---|---|

| Corriente continua pulsada | Genera un calentamiento Joule rápido e interno al pasar a través de la matriz conductora y el polvo. |

| Presión uniaxial | Aplica fuerza mecánica para deformar plásticamente y densificar las partículas de polvo calentadas. |

| Efectos eléctricos | Limpia y activa las superficies de las partículas, acelerando la unión (teoría del plasma/descarga de chispa). |

| Ambiente de vacío | Elimina los gases atmosféricos para evitar la contaminación y la interferencia durante la sinterización. |

¿Listo para diseñar materiales superiores con la tecnología SPS?

Comprender el mecanismo de la Sinterización por Plasma de Chispa es el primer paso para desbloquear su potencial para su investigación y desarrollo. KINTEK se especializa en proporcionar equipos de laboratorio avanzados, incluidos sistemas SPS, para ayudarle a lograr:

- Preservación de nanoestructuras: Cree materiales con propiedades superiores al prevenir el crecimiento de grano.

- Densificación de materiales desafiantes: Logre una densidad casi total en composiciones difíciles de sinterizar.

- Creación rápida de prototipos: Acelere significativamente sus ciclos de prueba y desarrollo de materiales.

Deje que nuestra experiencia en equipos y consumibles de laboratorio respalde los proyectos más ambiciosos de su laboratorio. Contacte con KINTEK hoy mismo para discutir cómo un sistema SPS puede adaptarse a sus objetivos específicos de ciencia de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura