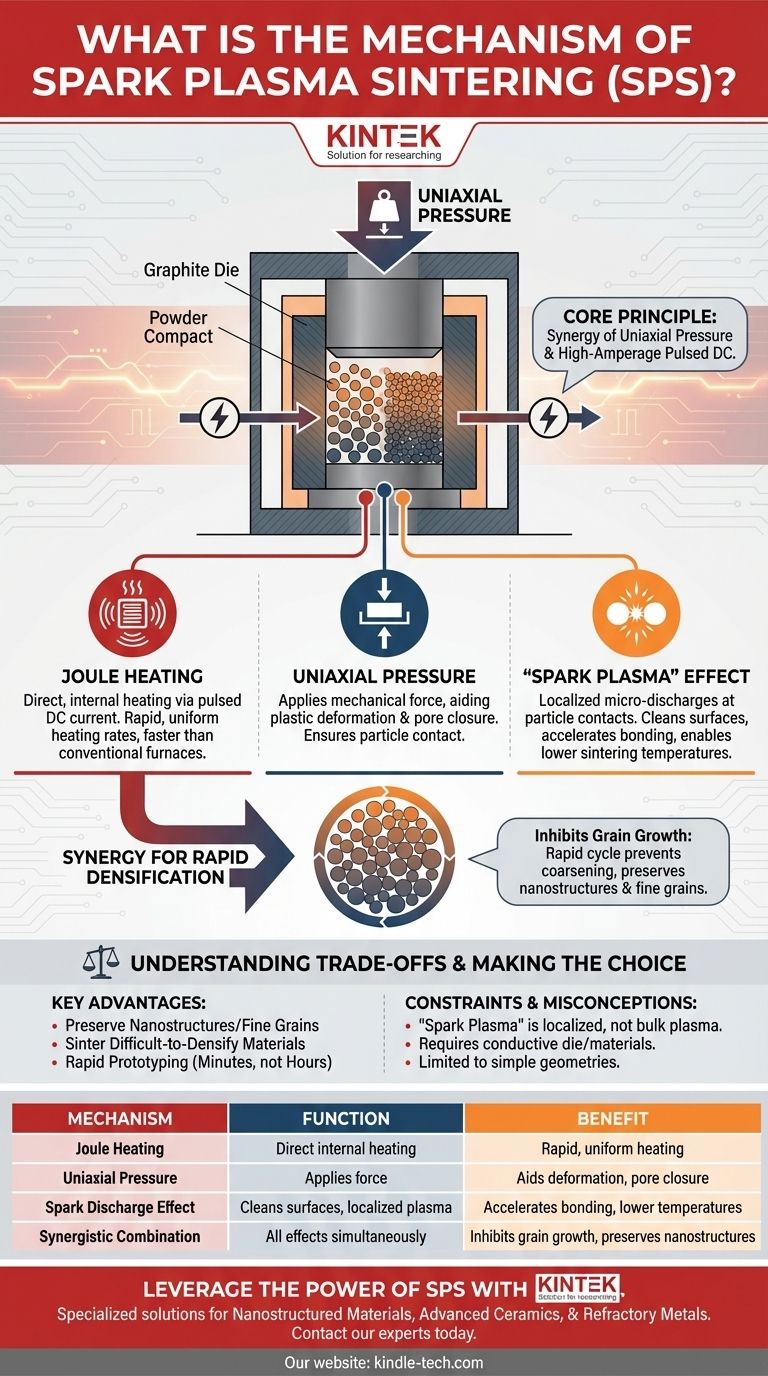

En su esencia, la sinterización por plasma de chispa (SPS) es una técnica de sinterización avanzada que utiliza una combinación de presión uniaxial y una corriente continua (CC) pulsada de alto amperaje para consolidar rápidamente polvos en un sólido denso. A diferencia de los hornos convencionales que calientan externamente, la SPS hace pasar la corriente directamente a través de la muestra y su matriz conductora, generando calor intenso precisamente donde se necesita. Esta combinación única de factores acelera drásticamente la densificación.

El mecanismo central de la SPS no es solo un proceso único, sino una sinergia de tres efectos: calentamiento Joule rápido, presión mecánica que causa deformación plástica, y un efecto de "plasma de chispa" debatido pero crítico que limpia y activa las superficies de las partículas a través de descargas eléctricas localizadas. Esta combinación permite una sinterización más rápida a temperaturas más bajas, preservando microestructuras de materiales únicas.

Deconstruyendo el Mecanismo de la SPS

Para comprender verdaderamente la SPS, debemos desglosar los fenómenos clave que ocurren simultáneamente durante su ciclo de proceso muy corto.

Calentamiento Joule: El Impulsor Principal

El mecanismo de calentamiento fundamental en la SPS es el calentamiento Joule. A medida que la corriente continua de alto amperaje pasa a través de la matriz de grafito conductora y, en muchos casos, del propio compacto de polvo, la resistencia eléctrica genera un calor intenso, rápido y uniforme.

Esto es fundamentalmente diferente de un horno convencional, que se basa en una radiación y convección más lentas para calentar la muestra de afuera hacia adentro. El calentamiento directo e interno en la SPS es responsable de sus tasas de calentamiento excepcionalmente rápidas.

Presión Uniaxial: Ayudando a la Deformación

Simultáneamente con la corriente eléctrica, se aplica una fuerza uniaxial a la matriz. Esta presión cumple una función mecánica crítica.

Fuerza a las partículas de polvo a un contacto cercano, lo cual es esencial tanto para la conductividad eléctrica como para la transferencia de calor. A temperaturas elevadas, esta presión también induce deformación plástica en los puntos de contacto de las partículas, ayudando a cerrar los poros y a favorecer mecánicamente el proceso de densificación.

El Efecto "Plasma de Chispa": El Punto de Debate

El aspecto más único —y debatido— de la SPS es el efecto del voltaje de CC pulsado a nivel microscópico entre partículas de polvo individuales.

Aunque el nombre sugiere un campo de plasma sostenido, el consenso es que el proceso genera microdescargas o chispas localizadas en los huecos entre las partículas. Se cree que esta descarga momentánea crea una bolsa de plasma de alta temperatura.

Este plasma localizado tiene dos efectos profundos. Primero, ayuda a eliminar contaminantes y capas de óxido de las superficies de las partículas, creando sitios limpios y activos. Segundo, promueve un transporte de masa rápido, acelerando la formación de "cuellos" que unen las partículas.

Cómo se Combinan Estos Factores para una Densificación Rápida

El poder de la SPS proviene de estos tres mecanismos trabajando en perfecta sinergia, creando un ambiente excepcionalmente eficiente para la densificación.

Un Proceso Sinérgico

La presión crea los puntos de contacto entre partículas. El calentamiento Joule proporciona la energía térmica a granel necesaria. El efecto de descarga de chispa entrega una ráfaga final y altamente localizada de energía precisamente en estos puntos de contacto para superar las barreras de activación y soldar las partículas.

Inhibición del Crecimiento de Grano

Una ventaja clave de este proceso rápido y de baja temperatura es la inhibición del crecimiento de grano. En la sinterización convencional, los largos tiempos de mantenimiento a altas temperaturas permiten que los granos se engrosen, lo que puede degradar las propiedades mecánicas.

Dado que la SPS completa la densificación en minutos, el material se vuelve completamente denso antes de que los granos tengan tiempo de crecer significativamente. Esto la convierte en una herramienta invaluable para producir materiales nanoestructurados y de grano fino.

Comprendiendo las Ventajas y los Conceptos Erróneos

Aunque potente, es fundamental abordar la SPS con una clara comprensión de sus matices y limitaciones.

El Nombre Puede Ser Engañoso

El término "Sinterización por Plasma de Chispa" es algo engañoso. La mayoría de los investigadores están de acuerdo en que no se genera un plasma estable y a granel. El fenómeno eléctrico clave se describe con mayor precisión como descarga eléctrica localizada entre los huecos de las partículas, no un campo de plasma uniforme.

Restricciones de Material y Geometría

La SPS funciona de manera más eficiente con materiales eléctricamente conductores o semiconductores y requiere una matriz conductora, que casi siempre es grafito. Aunque existen técnicas para sinterizar materiales aislantes, es más complejo. El proceso también suele limitarse a la producción de geometrías simples como discos y cilindros.

El Proceso No Se Entiende Completamente

Como indica la investigación, aún no existe un modelo completamente unificado y universalmente aceptado para el mecanismo de la SPS. Si bien los principios básicos están bien establecidos, la interacción precisa de los efectos eléctricos, térmicos y mecánicos a nivel micro sigue siendo un área de estudio activo.

Tomando la Decisión Correcta para su Objetivo

Comprender el mecanismo de la SPS le permite determinar cuándo es la opción superior a los métodos convencionales como el prensado en caliente o la sinterización en horno.

- Si su objetivo principal es preservar nanoestructuras o granos finos: La SPS es la opción ideal, ya que su rápido tiempo de ciclo evita el crecimiento de grano que ocurre durante la sinterización prolongada a alta temperatura.

- Si su objetivo principal es sinterizar materiales difíciles de densificar: La activación superficial del efecto de descarga de chispa hace que la SPS sea altamente efectiva para consolidar cerámicas avanzadas, compuestos y metales refractarios que resisten los métodos convencionales.

- Si su objetivo principal es el descubrimiento rápido de materiales y la creación de prototipos: Todo el proceso de SPS lleva minutos, no horas, lo que la convierte en una herramienta inigualable para desarrollar y probar rápidamente nuevas composiciones de materiales.

En última instancia, comprender el mecanismo de la SPS se trata de aprovechar su combinación única de calor, presión y energía eléctrica para diseñar materiales avanzados con propiedades que simplemente están fuera del alcance de los métodos convencionales.

Tabla Resumen:

| Componente del Mecanismo | Función Clave | Beneficio Resultante |

|---|---|---|

| Calentamiento Joule | Calentamiento directo e interno a través de corriente CC pulsada | Calentamiento rápido y uniforme; ciclos de proceso más rápidos |

| Presión Uniaxial | Aplica fuerza al compacto de polvo | Ayuda a la deformación plástica y al cierre de poros |

| Efecto de Descarga de Chispa | Limpia superficies y crea plasma localizado en los contactos de las partículas | Acelera la unión; permite temperaturas de sinterización más bajas |

| Combinación Sinérgica | Los tres efectos actúan simultáneamente | Inhibe el crecimiento de grano; preserva las nanoestructuras |

¿Listo para aprovechar el poder de la SPS en su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos los sistemas de sinterización por plasma de chispa. Nuestras soluciones están diseñadas para investigadores e ingenieros enfocados en el desarrollo de materiales nanoestructurados, cerámicas avanzadas y metales refractarios.

Al elegir KINTEK, usted obtiene un socio dedicado a ayudarle a lograr una densificación rápida mientras preserva microestructuras de materiales críticas, acelerando el descubrimiento y la creación de prototipos de sus materiales.

Contacte a nuestros expertos hoy mismo para discutir cómo un sistema SPS puede satisfacer sus objetivos de investigación específicos.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el propósito del sputtering? Lograr recubrimientos de película delgada superiores para aplicaciones avanzadas

- ¿Qué metales se pueden recubrir por pulverización catódica? Desbloquee el potencial de prácticamente cualquier metal o aleación

- ¿Por qué se requiere el presinterizado para algunos metales? La clave para piezas de metal en polvo sin defectos

- ¿Qué desafíos técnicos abordan las tecnologías de membrana integradas en los reactores electrocatalíticos utilizados para el tratamiento de aguas residuales?

- ¿Por qué el grafito no puede conducir la electricidad? Desvelando el secreto de su alta conductividad eléctrica

- ¿Cuál es el propósito de los tubos de muestra de vidrio y los soportes de varilla en los estudios de corrosión de biocombustibles? Mejora la precisión de la investigación

- ¿Cuál es la principal ventaja de la pulverización catódica? Versatilidad de materiales inigualable para películas delgadas de alto rendimiento

- ¿El sputtering es una deposición? Descubra la técnica PVD para películas delgadas de alto rendimiento