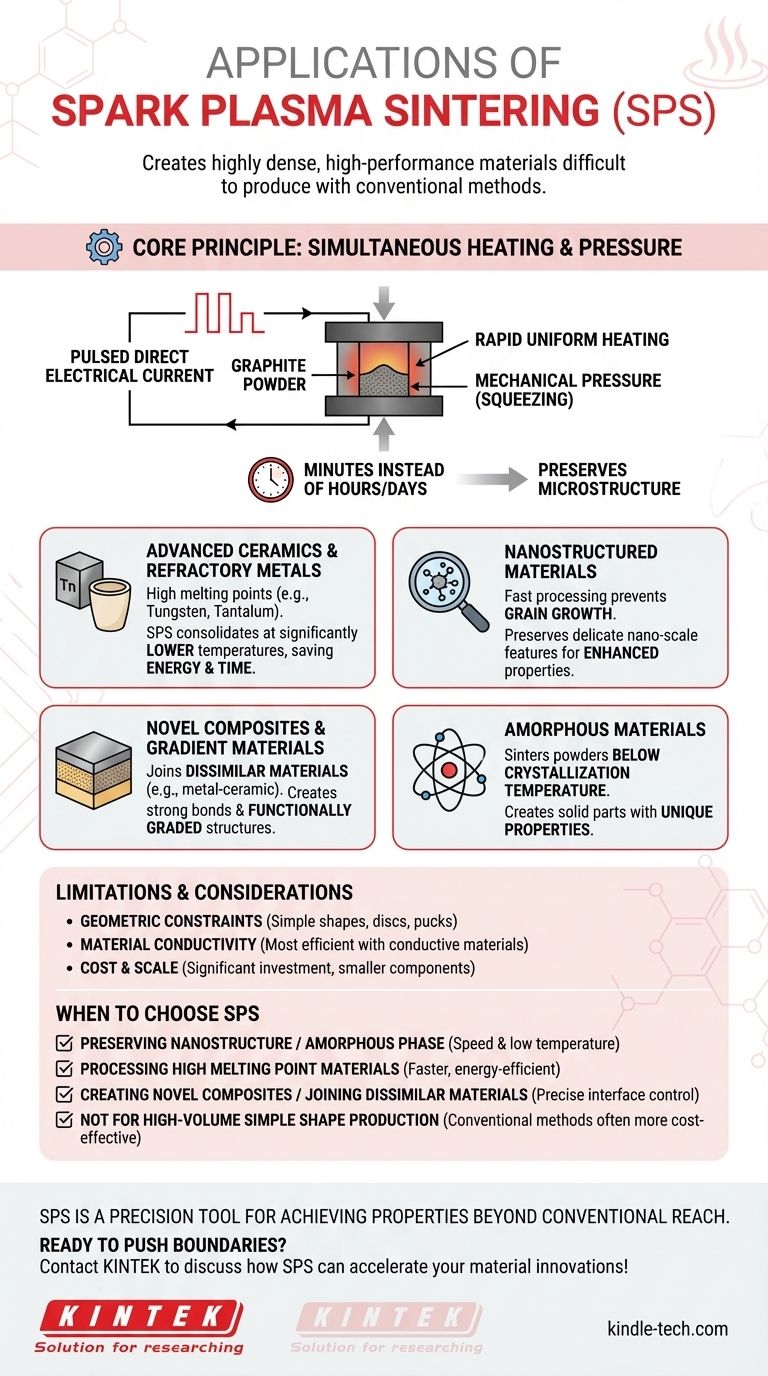

En esencia, la sinterización por plasma de chispa (SPS) es una técnica de fabricación especializada utilizada para crear materiales de alta densidad y alto rendimiento que son difíciles o imposibles de producir con métodos convencionales. Sus aplicaciones principales implican el procesamiento de cerámicas avanzadas, metales refractarios con puntos de fusión extremadamente altos y nuevos materiales compuestos donde la preservación de una microestructura única es fundamental.

El verdadero valor de la sinterización por plasma de chispa reside en su capacidad para consolidar materiales a temperaturas más bajas y en una fracción del tiempo. Esta combinación única de velocidad y control la convierte en la opción ideal para fabricar materiales avanzados, preservando al mismo tiempo delicadas estructuras a nanoescala o amorfas.

El principio fundamental: por qué la SPS es diferente

Para comprender sus aplicaciones, primero debe comprender cómo funciona la SPS. A diferencia de un horno tradicional que calienta lentamente un material de afuera hacia adentro, la SPS utiliza un enfoque diferente.

Calentamiento y presión simultáneos

Se hace pasar una corriente eléctrica directa pulsada directamente a través de un troquel conductor (típicamente grafito) y, a menudo, a través del propio polvo del material. Esto crea un calentamiento rápido y uniforme en toda la muestra.

Al mismo tiempo, se aplica presión mecánica, comprimiendo las partículas. Esta combinación de calor directo y presión acelera drásticamente el proceso de sinterización.

El impacto de la velocidad

Todo el proceso, desde el calentamiento hasta el enfriamiento, se puede completar en minutos en lugar de las horas o incluso días que requieren las sinterizaciones convencionales.

Esta velocidad es la clave de sus capacidades únicas. Permite que los materiales se densifiquen antes de que puedan ocurrir cambios indeseables, como el crecimiento de grano o las transiciones de fase, preservando las propiedades previstas del material.

Áreas de aplicación clave

Las características únicas de la SPS la hacen excepcionalmente adecuada para clases específicas de materiales avanzados.

Cerámicas avanzadas y metales refractarios

Materiales como el tungsteno, el tantalio y las cerámicas avanzadas tienen puntos de fusión excepcionalmente altos, lo que los hace difíciles de procesar.

La SPS puede consolidar estos materiales en formas sólidas densas a temperaturas cientos de grados más bajas que su punto de fusión, lo que ahorra enormes cantidades de energía y tiempo.

Materiales nanoestructurados

Crear materiales con características a nanoescala es una cosa; preservarlos durante la consolidación es otra. La sinterización convencional a alta temperatura a menudo destruye estas delicadas estructuras.

Debido a que la SPS es tan rápida y opera a temperaturas más bajas, puede sinterizar polvos nanocristalinos en una pieza sólida sin destruir su microestructura refinada. Esto es fundamental para materiales con propiedades mecánicas o eléctricas mejoradas.

Nuevos compuestos y materiales de gradiente

La SPS sobresale en la unión de materiales disímiles, como metales con cerámicas, para crear compuestos avanzados.

El calentamiento rápido y localizado permite que se formen fuertes enlaces en la interfaz sin causar reacciones químicas extensas y dañinas entre las diferentes capas. Esto permite la creación de materiales funcionalmente graduados donde la composición cambia gradualmente a través de la pieza.

Materiales amorfos

Los materiales amorfos, como los vidrios metálicos, carecen de una estructura cristalina. Esta estructura es la fuente de sus propiedades únicas, pero se pierde fácilmente al calentarse.

El control preciso de la temperatura y los cortos tiempos de procesamiento de la SPS hacen posible sinterizar estos polvos por debajo de su temperatura de cristalización, creando piezas amorfas sólidas que antes eran imposibles de fabricar.

Limitaciones y consideraciones prácticas

Aunque potente, la SPS no es una solución universal. Comprender sus limitaciones es clave para usarla de manera efectiva.

Restricciones geométricas

La configuración más común de SPS implica un troquel de grafito cilíndrico. Esto significa que la técnica es más adecuada para producir formas simples como discos, pastillas o bloques. Las piezas complejas con forma casi neta generalmente no son factibles.

Conductividad del material

El proceso es más eficiente cuando el material que se sinteriza tiene cierta conductividad eléctrica, lo que permite que la corriente pase directamente a través de él. Si bien se pueden sinterizar materiales aislantes como algunas cerámicas, estos dependen únicamente del calor conducido desde el troquel, lo que puede reducir la eficiencia.

Costo y escala

El equipo de SPS es especializado y representa una inversión de capital significativa en comparación con los hornos convencionales. Además, el proceso se utiliza típicamente para componentes más pequeños y de alto valor en lugar de la producción industrial a gran escala.

Cuándo elegir la sinterización por plasma de chispa

Su decisión de utilizar SPS debe estar impulsada por las propiedades específicas que necesita lograr en su material final.

- Si su objetivo principal es preservar una nanoestructura o una fase amorfa: la SPS es una de las mejores técnicas disponibles debido a su velocidad y bajas temperaturas de procesamiento.

- Si su objetivo principal es procesar materiales con puntos de fusión extremadamente altos: la SPS proporciona un camino más rápido y energéticamente eficiente para crear piezas densas en comparación con los métodos convencionales de alta temperatura.

- Si su objetivo principal es crear nuevos compuestos o unir materiales disímiles: la SPS ofrece un nivel de control sobre la interfaz entre materiales que es difícil de lograr con otros métodos.

- Si su objetivo principal es la producción de alto volumen de formas simples a partir de metales comunes: la sinterización convencional u otros procesos de fabricación son casi siempre más rentables.

En última instancia, la sinterización por plasma de chispa es una herramienta de precisión para lograr propiedades de los materiales que van más allá del alcance del procesamiento convencional.

Tabla resumen:

| Área de aplicación | Beneficio clave de la SPS |

|---|---|

| Cerámicas avanzadas y metales refractarios | Consolida materiales a temperaturas significativamente más bajas. |

| Materiales nanoestructurados | Preserva delicadas características a nanoescala durante la densificación. |

| Nuevos compuestos y materiales de gradiente | Une materiales disímiles (p. ej., metal-cerámica) con enlaces fuertes. |

| Materiales amorfos | Sinteriza polvos sin causar cristalización. |

¿Listo para superar los límites de su investigación de materiales?

La sinterización por plasma de chispa de KINTEK le permite fabricar materiales avanzados con precisión, preservando microestructuras críticas que son imposibles con los métodos convencionales. Ya sea que esté desarrollando cerámicas nanoestructuradas, nuevos compuestos o metales amorfos, nuestras soluciones SPS le brindan la velocidad y el control que necesita.

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas SPS, para satisfacer las necesidades cambiantes de los laboratorios de investigación y desarrollo.

¡Contacte a nuestros expertos hoy para discutir cómo la SPS puede acelerar sus innovaciones en materiales!

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio