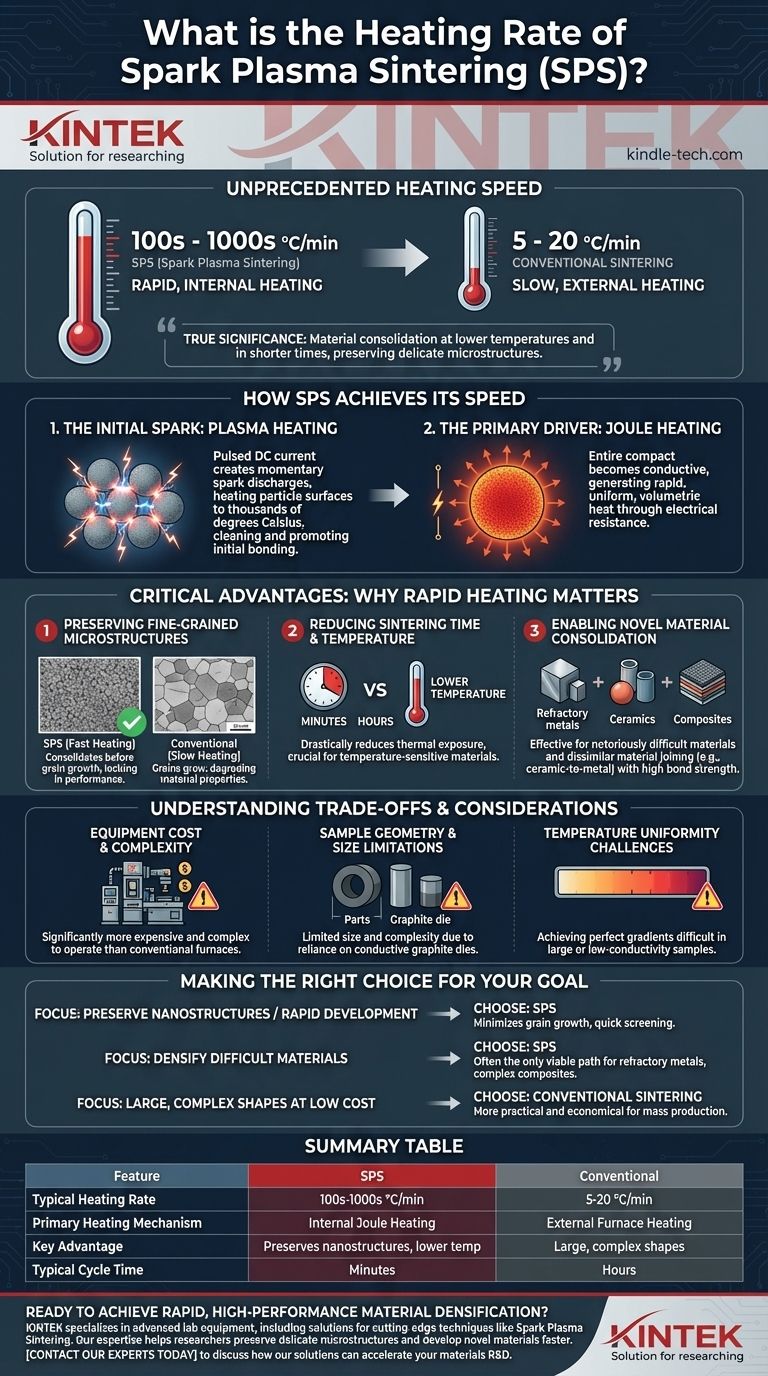

En resumen, la velocidad de calentamiento del sinterizado por plasma de chispa (SPS) es excepcionalmente alta. Mientras que los hornos convencionales calientan a velocidades de 5-20 °C por minuto, el SPS puede alcanzar velocidades de calentamiento de cientos o incluso miles de grados Celsius por minuto, lo que permite completar un ciclo de sinterizado en una fracción del tiempo.

La verdadera importancia del calentamiento rápido en el SPS no es solo la velocidad, sino cómo cambia fundamentalmente el proceso de sinterizado. Este mecanismo de calentamiento único permite la consolidación del material a temperaturas generales más bajas y en tiempos más cortos, lo cual es crítico para preservar microestructuras delicadas y de alto rendimiento que de otro modo se destruirían.

Cómo el SPS logra su velocidad de calentamiento sin precedentes

El calentamiento rápido no es una característica de un horno externo, sino que se genera directamente dentro del propio material. Esto se logra mediante una combinación de dos mecanismos de calentamiento distintos.

La chispa inicial: Calentamiento por plasma

El proceso comienza haciendo pasar una corriente continua pulsada a través de la matriz conductora y el compacto de polvo. En los puntos de contacto entre partículas de polvo individuales, la resistencia eléctrica es alta, generando descargas de chispa momentáneas.

Estas chispas crean plasma localizado y momentáneo, calentando las superficies de las partículas a temperaturas de varios miles de grados Celsius. Este calentamiento intenso y breve purifica y activa las superficies de las partículas, vaporizando impurezas y promoviendo la formación inicial de "cuellos" que unen las partículas.

El impulsor principal: Calentamiento Joule

Una vez que se establecen los contactos iniciales, todo el compacto de polvo se vuelve más conductor. El mecanismo de calentamiento principal luego transita al calentamiento Joule.

Este es el mismo principio que hace que un cable se caliente cuando la electricidad pasa a través de él. La resistencia eléctrica del compacto de polvo en su conjunto genera calor rápido, uniforme y volumétrico en todo el material.

La ventaja crítica: Por qué el calentamiento rápido es importante

La velocidad del SPS es un medio para un fin. El calentamiento rápido y los tiempos de procesamiento cortos desbloquean importantes ventajas en la ciencia de los materiales que son inalcanzables con los métodos de sinterizado convencionales.

Preservación de microestructuras de grano fino

Muchos materiales avanzados derivan sus propiedades superiores de estructuras de grano extremadamente pequeñas o de tamaño nanométrico. En el calentamiento lento y convencional, estos granos tienen tiempo para crecer, lo que puede degradar las propiedades finales del material.

Debido a que el SPS es tan rápido, consolida el polvo en un sólido denso antes de que los granos tengan la oportunidad de crecer. Esto le permite preservar las microestructuras refinadas creadas por procesos como la molienda criogénica, manteniendo el rendimiento deseado.

Reducción del tiempo y la temperatura de sinterizado

El sobrecalentamiento localizado en las superficies de las partículas permite una unión y densificación efectivas a una temperatura general mucho más baja en comparación con los métodos tradicionales.

La combinación de una temperatura requerida más baja con un tiempo de ciclo de minutos en lugar de horas reduce drásticamente la exposición térmica del material. Esto es crucial para materiales sensibles a la temperatura o reactivos.

Habilitación de la consolidación de materiales novedosos

El mecanismo de calentamiento único hace que el SPS sea excepcionalmente eficaz para materiales que son notoriamente difíciles de sinterizar. Esto incluye metales refractarios, ciertas cerámicas y materiales compuestos gradientes.

Además, el proceso mejora la autodifusión, permitiendo la unión directa o "soldadura" de materiales disímiles, como cerámica con metal, con alta resistencia de unión.

Comprensión de las compensaciones y consideraciones

Aunque potente, el SPS no es una solución universal. Comprender sus limitaciones es clave para usarlo eficazmente.

Costo y complejidad del equipo

Los sistemas de sinterizado por plasma de chispa son significativamente más caros y complejos de operar y mantener que los hornos convencionales utilizados para el sinterizado tradicional.

Limitaciones de tamaño y geometría de la muestra

El proceso se basa en una matriz de grafito conductora para contener el polvo y conducir la corriente. Esto limita inherentemente el tamaño y la complejidad de las piezas que se pueden producir, siendo las formas cilíndricas simples las más comunes.

Desafíos de uniformidad de temperatura

Aunque el calentamiento es generalmente uniforme, lograr gradientes térmicos perfectos puede ser difícil en muestras más grandes o materiales con muy baja conductividad eléctrica. Esto puede llevar a ligeras variaciones en la densidad o microestructura dentro de una sola pieza.

Tomar la decisión correcta para su objetivo

El SPS es una herramienta especializada que se aplica mejor a desafíos específicos. Utilice esta guía para determinar si se ajusta a su objetivo.

- Si su enfoque principal es preservar nanoestructuras o granos finos: El SPS es la opción superior, ya que minimiza el crecimiento de grano que afecta a los métodos más lentos.

- Si su enfoque principal es el desarrollo rápido de materiales: El tiempo de ciclo increíblemente corto del SPS lo convierte en una herramienta ideal para el cribado rápido de nuevas composiciones y formulaciones.

- Si su enfoque principal es densificar materiales difíciles: Para metales refractarios, cerámicas covalentes o compuestos complejos que no se densifican con métodos convencionales, el SPS suele ser el único camino viable.

- Si su enfoque principal es producir formas grandes y complejas a bajo costo: La metalurgia de polvos tradicional y el sinterizado en horno siguen siendo la opción más práctica y económica.

En última instancia, el sinterizado por plasma de chispa le permite crear materiales avanzados que simplemente no son posibles con las técnicas convencionales.

Tabla resumen:

| Característica | Sinterizado por Plasma de Chispa (SPS) | Sinterizado Convencional |

|---|---|---|

| Velocidad de calentamiento típica | Cientos - Miles de °C/min | 5 - 20 °C/min |

| Mecanismo de calentamiento principal | Calentamiento Joule interno | Calentamiento por horno externo |

| Ventaja clave | Preserva nanoestructuras, menor temperatura de sinterizado | Adecuado para formas grandes y complejas |

| Tiempo de ciclo típico | Minutos | Horas |

¿Listo para lograr una densificación de materiales rápida y de alto rendimiento?

KINTEK se especializa en equipos de laboratorio avanzados, incluyendo soluciones para técnicas de vanguardia como el sinterizado por plasma de chispa. Nuestra experiencia ayuda a investigadores e ingenieros como usted a preservar microestructuras delicadas y desarrollar materiales novedosos más rápido.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden acelerar su I+D de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores