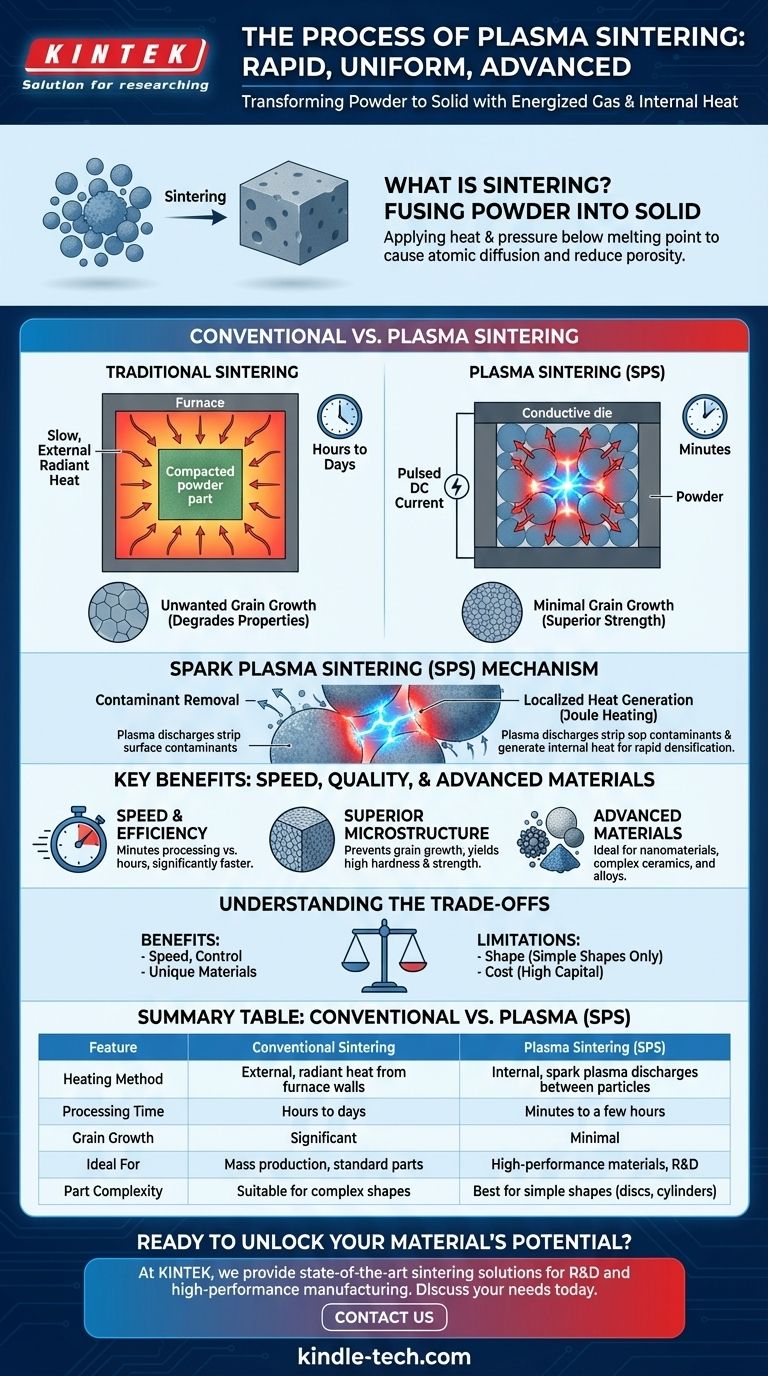

En esencia, la sinterización por plasma es una técnica de fabricación avanzada que utiliza un gas energizado e ionizado, conocido como plasma, para calentar y fusionar rápidamente materiales en polvo en un objeto sólido y denso. A diferencia de la sinterización tradicional, que se basa en un calentamiento lento y externo en un horno, la sinterización por plasma genera calor intenso directamente dentro del propio polvo. Esto permite tiempos de procesamiento significativamente más rápidos y un control superior sobre la microestructura del material final, siendo el método más común la Sinterización por Plasma de Chispa (SPS).

La diferencia fundamental entre la sinterización convencional y la sinterización por plasma no es el objetivo, sino el método de calentamiento. Mientras que la sinterización tradicional calienta lentamente un material de afuera hacia adentro, la sinterización por plasma utiliza energía eléctrica para crear descargas de plasma entre las partículas de polvo, calentándolas casi instantáneamente de adentro hacia afuera.

La base: comprender el objetivo de la sinterización

¿Qué es la sinterización?

La sinterización es un proceso que transforma una colección de polvo suelto en una masa sólida y coherente. Esto se logra aplicando calor y presión a una temperatura inferior al punto de fusión del material.

El calor anima a los átomos a moverse, o difundirse, a través de los límites de las partículas de polvo individuales. Este movimiento atómico fusiona efectivamente las partículas, reduciendo el espacio vacío (porosidad) entre ellas y creando una pieza sólida y densa.

El proceso de sinterización convencional

En un horno tradicional, una pieza de polvo compactado (a menudo denominada "pieza verde") se coloca en su interior y se calienta lentamente. El calor irradia desde las paredes del horno, penetrando gradualmente en la pieza.

Este proceso suele ser lento, tardando muchas horas o incluso días. La exposición prolongada a altas temperaturas es necesaria para asegurar que toda la pieza alcance la temperatura requerida para que los átomos se difundan y la pieza se vuelva completamente densa.

Limitaciones clave del método tradicional

El principal inconveniente de la sinterización convencional es su velocidad. Los ciclos de calentamiento largos no solo consumen mucho tiempo, sino que también pueden provocar un problema crítico: el crecimiento de grano no deseado.

A medida que el material se mantiene a altas temperaturas, los pequeños granos cristalinos en su interior tienden a fusionarse y crecer. Esto puede degradar las propiedades mecánicas del material, como su resistencia y dureza.

Cómo el plasma cambia el juego: el mecanismo de sinterización por plasma de chispa (SPS)

Introducción al plasma: el cuarto estado de la materia

El plasma a menudo se denomina el cuarto estado de la materia. Es un gas que ha sido energizado hasta el punto en que sus átomos se ionizan, creando un entorno altamente conductor y reactivo. Piense en ello como una versión microscópica y controlada de un rayo.

El papel del plasma en la sinterización

En el método más común, la Sinterización por Plasma de Chispa (SPS), el polvo se coloca en un molde conductor, generalmente hecho de grafito. Luego se pasa una corriente continua (CC) pulsada y de alto amperaje a través del molde y del propio polvo.

Esto crea descargas momentáneas de plasma de chispa en los huecos microscópicos entre las partículas de polvo. Estas chispas de plasma tienen dos efectos críticos: eliminan los contaminantes de las superficies de las partículas y generan calor intenso y localizado precisamente en los contactos de partícula a partícula.

El resultado: densificación rápida y uniforme

Debido a que el calor se genera internamente y exactamente donde se necesita, el polvo se consolida con una velocidad increíble, a menudo en cuestión de minutos. Este calentamiento directo y eficiente se conoce como calentamiento Joule.

La temperatura general del horno y de la masa del material puede permanecer más baja que en la sinterización convencional, y el tiempo a la temperatura máxima se reduce drásticamente. Esto previene el crecimiento de grano no deseado, preservando la microestructura fina del polvo de partida.

Comprender las compensaciones

Ventaja clave: velocidad y control de la microestructura

El mayor beneficio de la sinterización por plasma es la combinación de velocidad y calidad. Los tiempos de procesamiento se reducen de horas a minutos, y la capacidad de evitar el crecimiento de grano permite la creación de materiales con granos excepcionalmente finos, lo que conduce a una dureza y resistencia superiores.

Ventaja clave: procesamiento de materiales avanzados

La SPS es particularmente efectiva para consolidar materiales que son difíciles de sinterizar convencionalmente. Esto incluye nanomateriales, cuyas propiedades únicas se pierden si se produce crecimiento de grano, y cerámicas o compuestos avanzados.

La limitación principal: forma y escala

La principal restricción de la SPS es la complejidad geométrica. El proceso se basa en pasar una corriente a través de un molde simple, por lo que es más adecuado para producir formas sencillas como discos, cilindros y bloques. Crear piezas grandes o intrincadas es significativamente más desafiante que con otros métodos como la impresión 3D o el moldeo por inyección de metales.

El factor costo

Los sistemas SPS son más complejos y conllevan un mayor costo de capital que los hornos de sinterización tradicionales. Esto hace que la tecnología sea más adecuada para aplicaciones de alto valor en investigación y fabricación avanzada en lugar de la producción en masa de componentes simples.

Tomar la decisión correcta para su objetivo

Al seleccionar un método de sinterización, su objetivo final es el factor más importante.

- Si su enfoque principal es la producción en masa rentable de piezas estándar: La sinterización convencional sigue siendo una opción robusta y escalable.

- Si su enfoque principal es crear materiales de alto rendimiento con resistencia superior: La sinterización por plasma (SPS) es la tecnología ideal para lograr una alta densidad mientras se preserva una microestructura de grano fino.

- Si su enfoque principal es la investigación y el desarrollo rápidos de nuevas aleaciones o compuestos: La velocidad de la sinterización por plasma la convierte en una herramienta inigualable para iterar y probar rápidamente nuevas formulaciones de materiales.

En última instancia, comprender la diferencia fundamental en el mecanismo de calentamiento es la clave para seleccionar la tecnología adecuada para lograr sus objetivos de rendimiento del material.

Tabla de resumen:

| Característica | Sinterización convencional | Sinterización por plasma (SPS) |

|---|---|---|

| Método de calentamiento | Calor externo, radiante de las paredes del horno | Descargas de plasma de chispa internas entre partículas |

| Tiempo de procesamiento | Horas a días | Minutos a unas pocas horas |

| Crecimiento de grano | Significativo debido a temperaturas altas prolongadas | Mínimo debido al procesamiento rápido |

| Ideal para | Producción en masa rentable de piezas estándar | Materiales de alto rendimiento, nanomateriales, I+D |

| Complejidad de la pieza | Adecuado para formas complejas | Mejor para formas simples (discos, cilindros) |

¿Listo para desbloquear el potencial de la sinterización por plasma para sus materiales avanzados?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de última generación, incluidas soluciones avanzadas de sinterización, para satisfacer las exigentes necesidades de la investigación y la fabricación de alto rendimiento. Ya sea que esté desarrollando nuevas aleaciones, trabajando con nanomateriales o buscando propiedades de material superiores, nuestra experiencia puede ayudarlo a lograr una densificación rápida y precisa.

Contáctenos hoy usando el formulario a continuación para discutir cómo nuestras soluciones pueden acelerar su I+D y mejorar el rendimiento de su material.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las aplicaciones de la sinterización por plasma de chispa? Fabricación de materiales de alto rendimiento con precisión

- ¿Cuál es la diferencia entre la sinterización por plasma de chispa y la sinterización flash? Una guía de métodos avanzados de sinterización

- ¿Cuáles son los usos del sinterizado por plasma de chispa? Fabricación rápida y a baja temperatura de materiales avanzados

- ¿Cuál es la diferencia entre la sinterización por plasma de chispa y la sinterización convencional? Una guía para materiales más rápidos y mejores

- ¿Qué es el proceso de sinterización por plasma de chispa? Una vía rápida hacia materiales densos y de grano fino