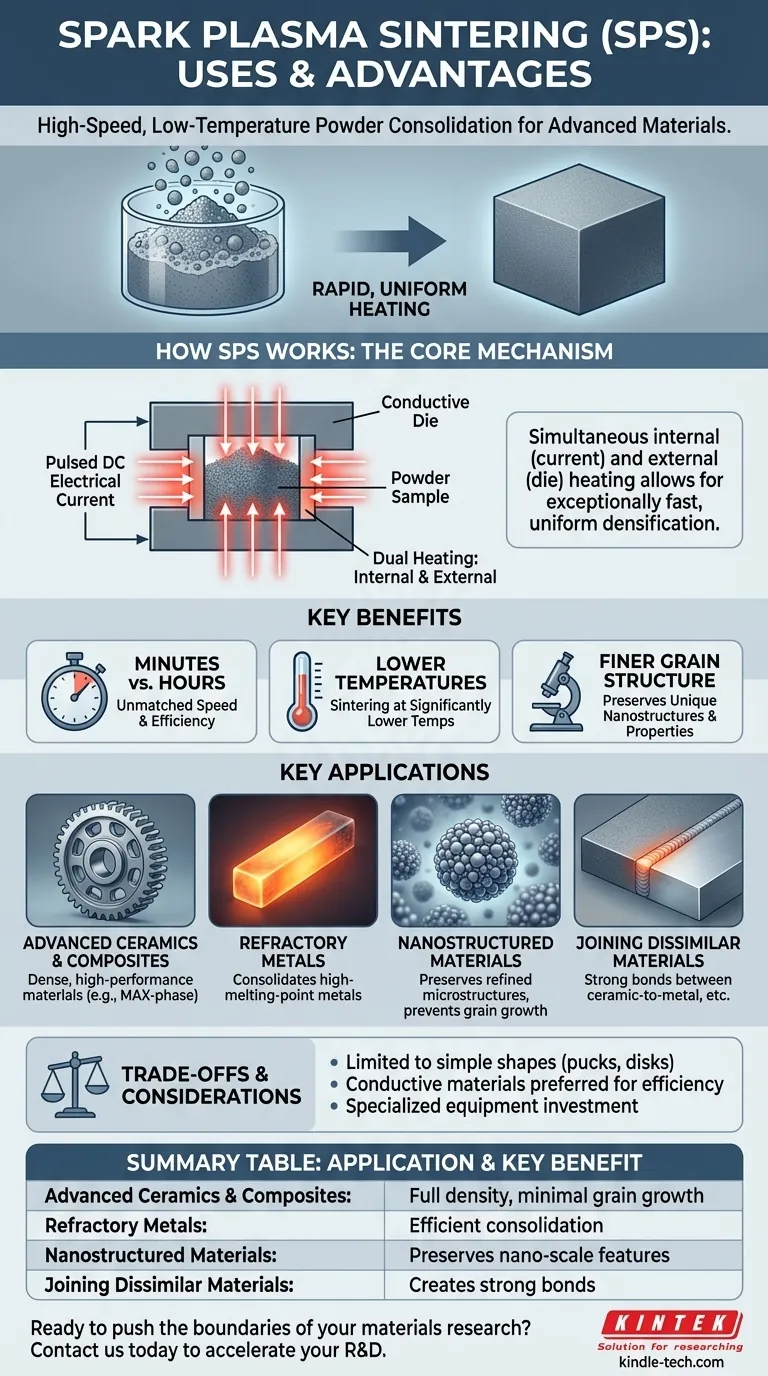

En esencia, el sinterizado por plasma de chispa (SPS) es una técnica de consolidación de polvo de alta velocidad y baja temperatura utilizada para crear materiales densos y de alto rendimiento. Se utiliza principalmente para fabricar cerámicas avanzadas, metales refractarios y compuestos, así como para unir materiales disímiles como cerámica con metal. Su ventaja clave es la capacidad de lograr una densificación completa en minutos en lugar de horas, a temperaturas significativamente más bajas que los métodos convencionales.

El SPS no es solo otra forma de calentar polvos; es un enfoque fundamentalmente diferente que utiliza una corriente eléctrica para un calentamiento rápido y uniforme. Este mecanismo único permite la creación de materiales altamente densos y de grano fino, preservando propiedades únicas que de otro modo se perderían durante un procesamiento más lento y a alta temperatura.

Cómo el SPS redefine la consolidación de materiales

El sinterizado por plasma de chispa, también conocido como técnica de sinterizado asistido por campo (FAST), funciona haciendo pasar una corriente eléctrica de CC pulsada a través de una matriz conductora (típicamente grafito) y, en muchos casos, a través de la propia muestra de polvo. Este proceso cambia fundamentalmente la dinámica del sinterizado.

El mecanismo central: calentamiento interno y externo

A diferencia de un horno convencional que calienta un material lentamente de afuera hacia adentro, el SPS proporciona un calentamiento dual. La matriz conductora actúa como una fuente de calor externa, mientras que la corriente eléctrica que pasa a través del polvo genera calor internamente.

Este calentamiento interno y externo simultáneo es extremadamente rápido y uniforme, lo cual es la razón principal de la eficacia de la tecnología.

Velocidad y eficiencia inigualables

El método de calentamiento directo permite velocidades de calentamiento excepcionalmente rápidas. Esto acorta todo el proceso de sinterizado de muchas horas a solo unos minutos.

Debido a que el material alcanza la temperatura objetivo tan rápidamente y se mantiene allí por un tiempo muy corto, hay menos oportunidad para el crecimiento de grano no deseado, lo que lleva a un material final más fino y fuerte.

Sinterizado a temperaturas más bajas

Quizás la ventaja más significativa es que el SPS logra una densificación completa a temperaturas mucho más bajas, a menudo varios cientos de grados Celsius más bajas de lo requerido para el sinterizado convencional.

Esto es crítico para materiales avanzados donde preservar una nanoestructura o fase específica es esencial para el rendimiento. Temperaturas más altas destruirían estas características delicadas.

Aplicaciones clave del sinterizado por plasma de chispa

Las capacidades únicas del SPS lo hacen invaluable para aplicaciones donde las propiedades del material y la microestructura son primordiales.

Fabricación de materiales avanzados

El SPS es excepcionalmente eficaz para producir materiales densos y de alto rendimiento que son difíciles de crear con otros métodos. Esto incluye cerámicas técnicas, materiales de fase MAX y materiales amorfos como el vidrio metálico.

Consolidación de metales y compuestos

En la metalurgia de polvos, el SPS se utiliza para consolidar polvos metálicos, especialmente para metales refractarios con puntos de fusión muy altos. También es ideal para crear nuevos compuestos y materiales gradientes con propiedades adaptadas en toda su estructura.

Preservación de nanoestructuras

Procesos como la molienda criogénica pueden producir polvos con microestructuras refinadas a nanoescala. El SPS es una de las pocas técnicas que puede consolidar estos polvos en una pieza sólida sin engrosar los granos, preservando así las propiedades únicas logradas durante la molienda.

Unión de materiales disímiles

El SPS permite la "soldadura" o unión de materiales que suelen ser incompatibles. Puede crear uniones fuertes y fiables entre dos cerámicas diferentes o entre una cerámica y un metal, con o sin una capa intermedia. Esto es extremadamente difícil de lograr con los métodos tradicionales.

Comprendiendo las compensaciones

Aunque potente, el SPS no es una solución universal. Comprender sus limitaciones es clave para usarlo eficazmente.

Restricciones de geometría y tamaño

El proceso requiere que el polvo esté contenido dentro de una matriz conductora, que luego se somete a presión. Esta configuración generalmente limita las piezas finales a formas simples como discos, pastillas o cuadrados. La producción de geometrías grandes o complejas a menudo no es práctica.

Dependencia de la conductividad eléctrica

La máxima eficiencia se logra cuando el material en sí es eléctricamente conductor, lo que permite la generación de calor interno. Si bien los materiales aislantes como algunas cerámicas aún pueden sinterizarse, el proceso se basa únicamente en la transferencia de calor desde la matriz, lo que lo hace menos eficiente que para los materiales conductores.

Costos de equipo y operación

El equipo de SPS es más complejo y tiene un costo de inversión inicial más alto en comparación con un horno de alta temperatura estándar. Si bien el proceso es rápido y altamente automatizado ("operación simple"), es una técnica especializada que requiere experiencia e infraestructura específicas.

Tomando la decisión correcta para su objetivo

La selección de un método de sinterizado depende completamente del objetivo final para su material.

- Si su enfoque principal es preservar microestructuras novedosas o características a nanoescala: El SPS es la opción superior debido a su baja temperatura y procesamiento rápido, lo que evita el crecimiento de grano.

- Si su enfoque principal es producir grandes volúmenes de piezas simples y de bajo costo: La metalurgia de polvos convencional y el sinterizado en horno son soluciones más establecidas y rentables.

- Si su enfoque principal es crear piezas con geometrías muy complejas: La fabricación aditiva (impresión 3D) combinada con un paso de sinterizado posterior es probablemente el camino más apropiado.

- Si su enfoque principal es lograr la máxima densidad en compuestos de próxima generación o metales refractarios: El SPS ofrece una capacidad inigualable para consolidar estos materiales desafiantes de manera rápida y efectiva.

En última instancia, aprovechar el SPS de manera efectiva significa comprender que su verdadero poder reside en su control preciso sobre la microestructura de un material.

Tabla resumen:

| Aplicación | Beneficio clave |

|---|---|

| Cerámicas y compuestos avanzados | Logra densidad total con mínimo crecimiento de grano. |

| Metales refractarios | Consolida eficientemente materiales de alto punto de fusión. |

| Materiales nanoestructurados | Preserva características a nanoescala mediante procesamiento a baja temperatura. |

| Unión de materiales disímiles | Crea uniones fuertes entre cerámicas y metales. |

¿Listo para superar los límites de su investigación de materiales?

El sinterizado por plasma de chispa de KINTEK le permite fabricar materiales de alto rendimiento con un control microestructural preciso, más rápido y a temperaturas más bajas que los métodos convencionales. Ya sea que esté desarrollando cerámicas avanzadas, compuestos metálicos o necesite unir materiales disímiles, nuestra experiencia y equipo de laboratorio especializado están aquí para apoyar su innovación.

Contáctenos hoy para discutir cómo el SPS puede acelerar sus proyectos de I+D. Logremos juntos sus objetivos de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras