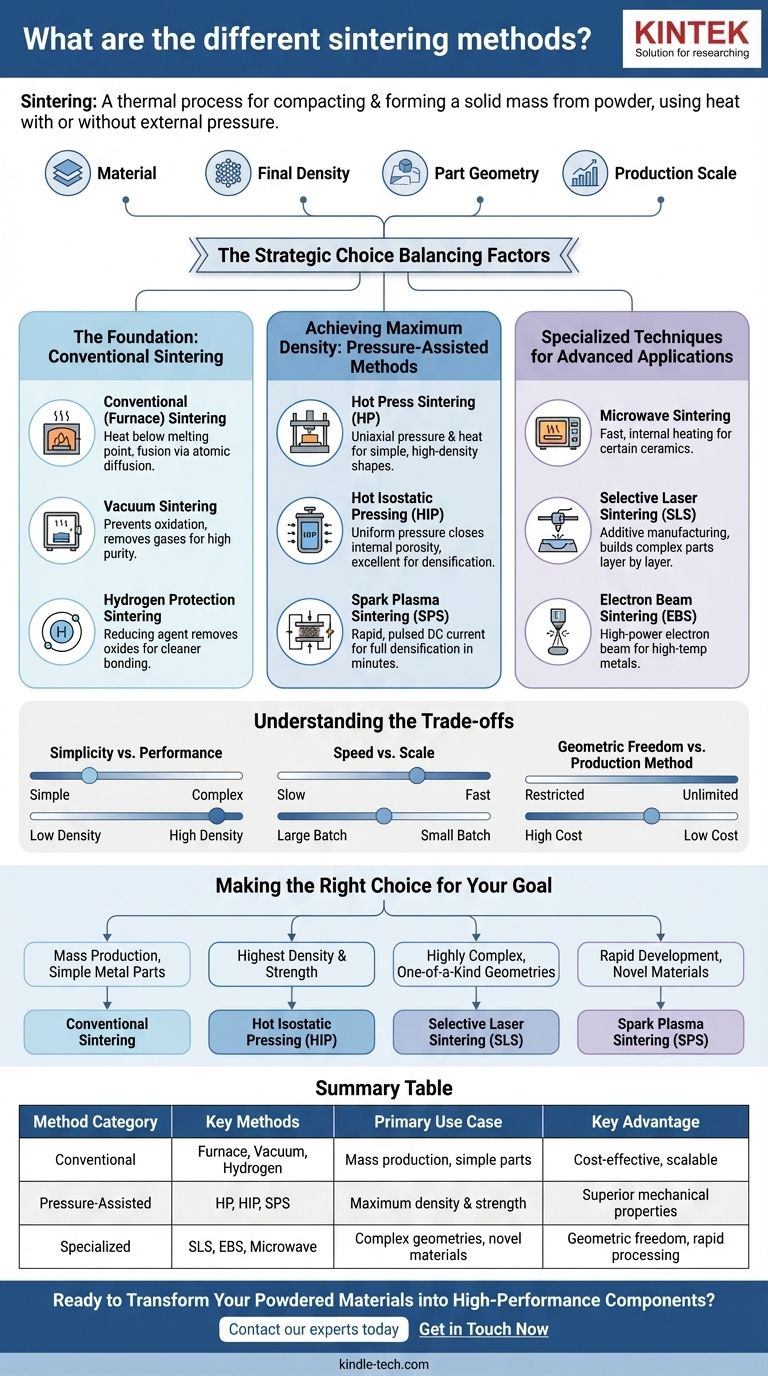

En esencia, la sinterización es un proceso térmico para compactar y formar una masa sólida de material a partir de polvo. Los diversos métodos se distinguen principalmente por cómo aplican el calor y si utilizan presión externa, lo que lleva a una variedad de técnicas, desde el calentamiento convencional en horno hasta la fabricación aditiva avanzada basada en haces de energía.

La elección de un método de sinterización es una decisión estratégica que equilibra cuatro factores críticos: el material utilizado, la densidad final requerida, la complejidad de la geometría de la pieza y la escala de producción deseada. No existe un único método "mejor", solo el más apropiado para su objetivo específico.

La base: Sinterización convencional

Esta categoría representa los enfoques más tradicionales y ampliamente utilizados, que dependen principalmente de la energía térmica en una atmósfera controlada sin el uso de presión externa.

Sinterización convencional (en horno)

Este es el método base donde un componente de polvo compactado, o "pieza en verde", se calienta en un horno por debajo de su punto de fusión. El calor permite que los átomos se difundan a través de los límites de las partículas, fusionándolas en una pieza sólida.

Sinterización al vacío

Esta es una variación de la sinterización convencional realizada bajo vacío. El propósito principal es prevenir la oxidación y eliminar los gases atrapados, lo cual es crítico para metales reactivos o para lograr una pureza muy alta en la pieza final.

Sinterización con protección de hidrógeno

En este método, la atmósfera del horno es rica en hidrógeno. El hidrógeno actúa como un "agente reductor", eliminando activamente los óxidos de la superficie de los polvos metálicos (como en los carburos cementados), promoviendo una unión más limpia y fuerte entre las partículas.

Logrando la máxima densidad: Métodos asistidos por presión

Estas técnicas aplican presión externa simultáneamente con calor. La presión acelera drásticamente el proceso de densificación, ayudando a eliminar los huecos internos (porosidad) y a lograr propiedades mecánicas superiores.

Sinterización por prensado en caliente (HP)

El prensado en caliente implica aplicar presión uniaxial (en una dirección) al polvo en una matriz mientras se calienta. Esto es efectivo para producir formas simples con muy alta densidad, aunque el proceso es más lento y menos escalable que otros.

Prensado isostático en caliente (HIP)

En el HIP, la pieza se calienta en un recipiente de alta presión. Un gas inerte aplica presión uniforme e isostática (igual en todas las direcciones) al componente. Esto es excepcionalmente efectivo para cerrar cualquier porosidad interna restante y a menudo se utiliza como un paso secundario para densificar piezas fabricadas por otros métodos.

Sinterización por plasma de chispa (SPS)

SPS es una técnica rápida asistida por presión donde una corriente eléctrica de CC pulsada se pasa directamente a través del polvo y las herramientas de grafito. Esto crea un calentamiento instantáneo y localizado en los puntos de contacto de las partículas, lo que permite una densificación completa en minutos en lugar de horas. Es una herramienta poderosa para la investigación de laboratorio y el procesamiento de nuevos biomateriales.

Técnicas especializadas para aplicaciones avanzadas

Estos métodos aprovechan fuentes de energía únicas o la construcción capa por capa para lograr resultados imposibles con técnicas convencionales o asistidas por presión.

Sinterización por microondas

Este método utiliza radiación de microondas para calentar el material. El calentamiento es interno y volumétrico, lo que puede ser mucho más rápido y energéticamente eficiente que el calentamiento convencional en horno. Es particularmente efectivo para ciertos materiales cerámicos.

Sinterización selectiva por láser (SLS)

SLS es una técnica de fabricación aditiva (impresión 3D). Utiliza un láser de alta potencia para escanear un lecho de polvo, fusionando selectivamente el material capa por capa para construir un objeto tridimensional complejo.

Sinterización por haz de electrones (EBS)

Similar a SLS, EBS es otro método de fabricación aditiva que utiliza un haz de electrones enfocado en vacío para fusionar materiales en polvo. Ofrece diferentes características de absorción de energía y a menudo se utiliza para metales de alta temperatura.

Comprendiendo las compensaciones

Ningún método de sinterización está exento de limitaciones. La principal compensación suele ser entre la complejidad de la pieza, la velocidad de producción y las propiedades finales del material.

Simplicidad vs. Rendimiento

Los métodos convencionales son relativamente simples, escalables y rentables para la producción en masa. Sin embargo, es posible que no alcancen la densidad teórica completa del material, dejando cierta porosidad residual que puede afectar la resistencia. Los métodos asistidos por presión producen un rendimiento superior, pero a costa de equipos más complejos y costosos.

Velocidad vs. Escala

Los métodos avanzados como la sinterización por plasma de chispa son increíblemente rápidos, pero suelen limitarse a producir formas más pequeñas y simples, lo que los hace ideales para I+D pero no para la fabricación a gran escala. La sinterización convencional es lenta, pero puede procesar grandes lotes de piezas a la vez.

Libertad geométrica vs. Método de producción

La mayor ventaja de los métodos aditivos como SLS y EBS es la libertad geométrica casi total. Sin embargo, esto conlleva un alto costo por pieza y puede ser un proceso lento para la producción en masa en comparación con moldear un polvo en una matriz y sinterizarlo convencionalmente.

Tomando la decisión correcta para su objetivo

La selección del método correcto requiere una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es la producción en masa de piezas metálicas simples: La sinterización convencional en una atmósfera controlada es el camino más económico y probado.

- Si su enfoque principal es lograr la mayor densidad y resistencia mecánica posibles: El prensado isostático en caliente (HIP) es la elección definitiva, ya sea como método principal o como paso de post-procesamiento.

- Si su enfoque principal es crear geometrías altamente complejas y únicas: La sinterización selectiva por láser (SLS) u otras técnicas de fabricación aditiva son las únicas opciones viables.

- Si su enfoque principal es el desarrollo rápido de materiales novedosos o difíciles de sinterizar: La sinterización por plasma de chispa (SPS) proporciona una combinación inigualable de velocidad y control de procesamiento.

Al comprender estas diferencias fundamentales, puede seleccionar el método preciso para transformar el material en polvo en un producto final de alto rendimiento.

Tabla resumen:

| Categoría del método | Métodos clave | Caso de uso principal | Ventaja clave |

|---|---|---|---|

| Convencional | Horno, Vacío, Hidrógeno | Producción en masa de piezas simples | Rentable, escalable |

| Asistido por presión | Prensado en caliente (HP), Prensado isostático en caliente (HIP), Sinterización por plasma de chispa (SPS) | Lograr máxima densidad y resistencia | Propiedades mecánicas superiores |

| Especializado | Sinterización selectiva por láser (SLS), Sinterización por haz de electrones (EBS), Microondas | Geometrías complejas, materiales novedosos | Libertad geométrica, procesamiento rápido |

¿Listo para transformar sus materiales en polvo en componentes de alto rendimiento?

Elegir el método de sinterización correcto es fundamental para lograr la densidad, geometría y escala de producción deseadas para su pieza. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para tener éxito.

Ya sea que esté desarrollando nuevos biomateriales con sinterización por plasma de chispa (SPS), produciendo piezas de alta resistencia con prensado isostático en caliente (HIP) o explorando la libertad de diseño de la sinterización selectiva por láser (SLS), tenemos las soluciones para su laboratorio.

Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y encontrar la solución de sinterización perfecta para sus necesidades de I+D o producción.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Conjunto de sellado de plomo de paso de electrodo de vacío con brida CF KF para sistemas de vacío

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Máquina automática de prensa térmica de laboratorio

La gente también pregunta

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad