La sinterización por plasma de chispa (SPS) es una técnica de fabricación avanzada utilizada para consolidar rápidamente polvos de polímero en un material sólido y denso. A diferencia de los métodos convencionales que dependen del calentamiento externo lento en un horno, la SPS utiliza una combinación de corriente eléctrica directa pulsada y presión uniaxial para unir las partículas de polímero en cuestión de minutos.

La principal ventaja de la SPS para los polímeros es su velocidad excepcional. Este procesamiento rápido minimiza la exposición del material a altas temperaturas, lo que previene la degradación térmica que a menudo afecta a los métodos convencionales y permite la creación de compuestos de polímero de alto rendimiento con aditivos sensibles.

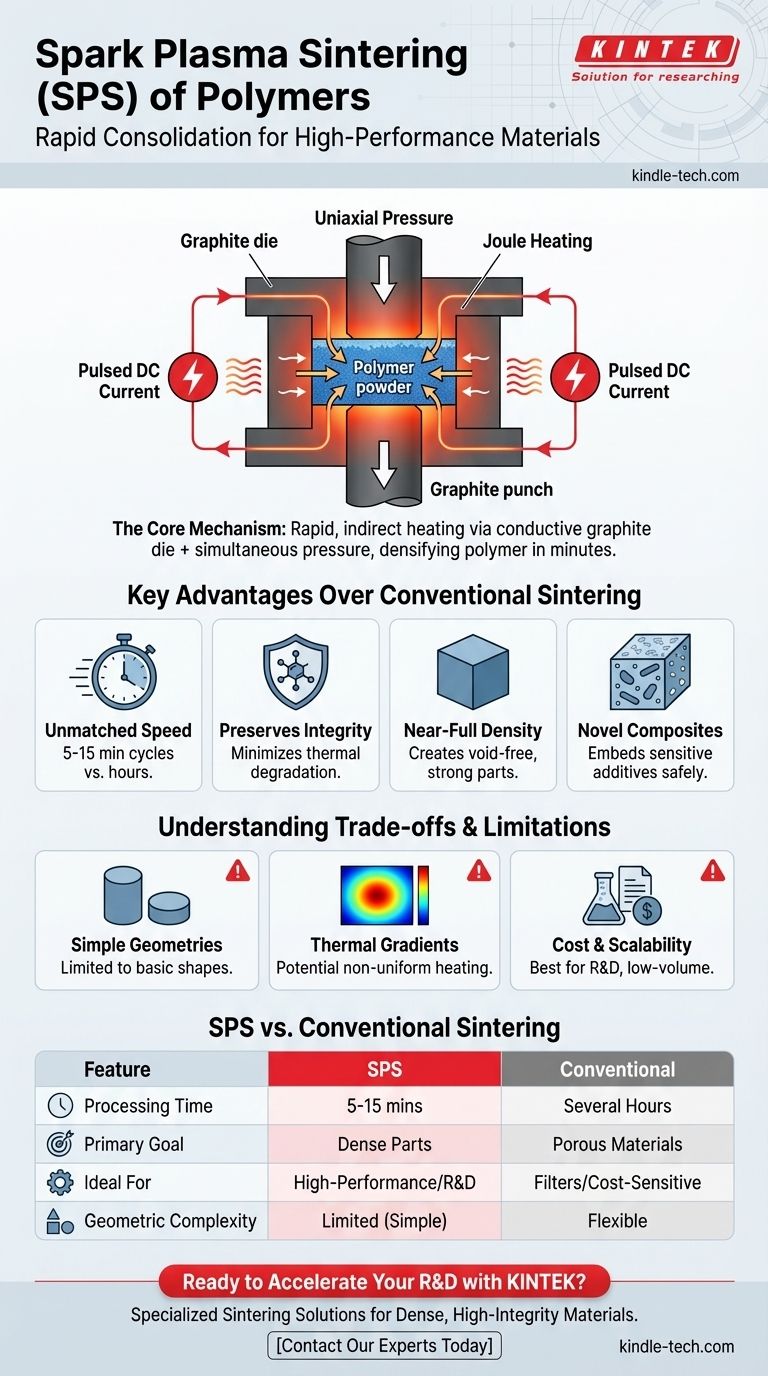

El Mecanismo Central: Cómo Funciona la SPS con Polímeros

Aunque el nombre sugiere un papel directo del plasma, los mecanismos principales en la sinterización de polímeros son procesos térmicos y mecánicos bien entendidos. El término "plasma de chispa" es un nombre inapropiado conocido; la clave es el calentamiento rápido y localizado.

El Papel de la Corriente Pulsada y el Calentamiento por Efecto Joule

El polvo de polímero se carga en un molde de grafito. Se hace pasar una potente corriente continua (CC) pulsada a través de esta herramienta de grafito, no directamente a través del polímero aislante.

El grafito, al ser resistivo eléctricamente, se calienta extremadamente rápido debido al calentamiento por efecto Joule. Luego, este calor se conduce rápidamente al polvo de polímero, elevando su temperatura hasta el punto de sinterización.

El Impacto de la Presión Uniaxial

Simultáneamente con el calentamiento, se aplica una cantidad significativa de presión uniaxial al polvo a través de punzones de grafito.

Esta presión obliga a las partículas de polímero ablandadas a tener un contacto íntimo, lo que ayuda a la deformación plástica y elimina los huecos entre ellas. La sinergia del calentamiento rápido y la presión es lo que impulsa la densificación rápida.

Superando el Desafío del Aislante

Los polímeros son típicamente aislantes eléctricos, por lo que la corriente pulsada no puede fluir a través de ellos de manera efectiva. La SPS supera esto utilizando el molde de grafito conductor como elemento calefactor principal.

Este calentamiento indirecto es increíblemente eficiente, asegurando que el polímero alcance su temperatura de procesamiento mucho más rápido que en un horno convencional, donde el calor debe irradiar y convectar lentamente hacia adentro.

Ventajas Clave Sobre la Sinterización Convencional

El mecanismo único de la SPS proporciona ventajas distintas sobre el procesamiento tradicional de polímeros, que a menudo se utiliza para crear materiales porosos como filtros a partir de polietileno o polipropileno.

Velocidad Inigualable

Un ciclo SPS generalmente se completa en 5 a 15 minutos. Esto es una reducción drástica en comparación con el prensado en caliente o la sinterización en horno convencionales, que pueden tardar muchas horas.

Preservación de la Integridad del Polímero

La corta duración a altas temperaturas es el beneficio más crítico. Minimiza la degradación térmica, como la escisión de cadenas u oxidación, que puede destruir las propiedades mecánicas de un polímero. Esto permite el procesamiento de polímeros térmicamente sensibles.

Logro de Densidad Casi Total

La combinación de presión y calor elimina eficientemente la porosidad. Mientras que la sinterización convencional a menudo se utiliza para crear estructuras intencionalmente porosas, la SPS sobresale en la producción de piezas totalmente densas y sin huecos con una resistencia mecánica superior.

Habilitación de Compuestos Novedosos

La SPS es excepcionalmente adecuada para crear compuestos de matriz polimérica. Los rellenos funcionales sensibles, como los nanotubos de carbono, el grafeno o incluso las moléculas biológicas, pueden incrustarse en la matriz polimérica sin dañarse por una exposición prolongada al calor.

Comprensión de las Compensaciones y Limitaciones

A pesar de sus ventajas, la SPS es una técnica especializada con restricciones específicas que la hacen inadecuada para todas las aplicaciones.

Restricciones Geométricas

El proceso se limita a geometrías simples, como discos, cilindros y bloques rectangulares. La dependencia de un molde rígido y la presión uniaxial impide la creación de formas complejas.

Potencial de Gradientes Térmicos

En muestras más grandes o materiales con conductividad térmica muy baja, puede ocurrir un calentamiento no uniforme. El exterior de la muestra puede estar más caliente que el centro, lo que podría provocar variaciones en la densidad y las propiedades mecánicas.

Costo del Equipo y Escalabilidad

Los sistemas SPS son costosos y complejos. Esto hace que la tecnología sea más adecuada para la investigación, el desarrollo y la producción de bajo volumen de componentes de alto valor en lugar de la fabricación en masa.

Elegir el Enfoque de Sinterización Correcto

Su elección de tecnología debe alinearse con las propiedades que necesita en el producto final.

- Si su enfoque principal es crear materiales porosos para filtración o difusión: La sinterización convencional de partículas grandes de polímero sigue siendo el método más eficaz y económico.

- Si su enfoque principal es prototipar rápidamente piezas de polímero densas y de alto rendimiento: La sinterización por plasma de chispa ofrece una combinación inigualable de velocidad y preservación de propiedades.

- Si su enfoque principal es desarrollar compuestos avanzados con aditivos térmicamente sensibles: La SPS es posiblemente la técnica superior para incrustar rellenos funcionales sin dañarlos a ellos ni a la matriz polimérica.

En última instancia, la selección de la técnica correcta depende de si su objetivo final es la porosidad simple y rentable o el rendimiento avanzado de materiales de alta densidad.

Tabla Resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Sinterización Convencional |

|---|---|---|

| Tiempo de Procesamiento | 5 - 15 minutos | Varias horas |

| Ventaja Principal | Minimiza la degradación térmica; crea piezas densas | Rentable para crear materiales porosos |

| Ideal Para | Piezas de alto rendimiento, compuestos sensibles, I+D | Filtros, estructuras porosas, producción sensible al costo |

| Complejidad Geométrica | Limitada (discos, cilindros) | Más flexible |

¿Listo para prototipar rápidamente piezas de polímero de alto rendimiento o compuestos avanzados?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de sinterización. Nuestra experiencia puede ayudarle a aprovechar la sinterización por plasma de chispa para crear materiales densos y de alta integridad con aditivos sensibles, todo mientras reduce drásticamente los tiempos de procesamiento.

Contacte a nuestros expertos hoy mismo para discutir cómo la SPS puede acelerar su I+D y desarrollo de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de grafito para vacío y descarga inferior para materiales de carbono

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad