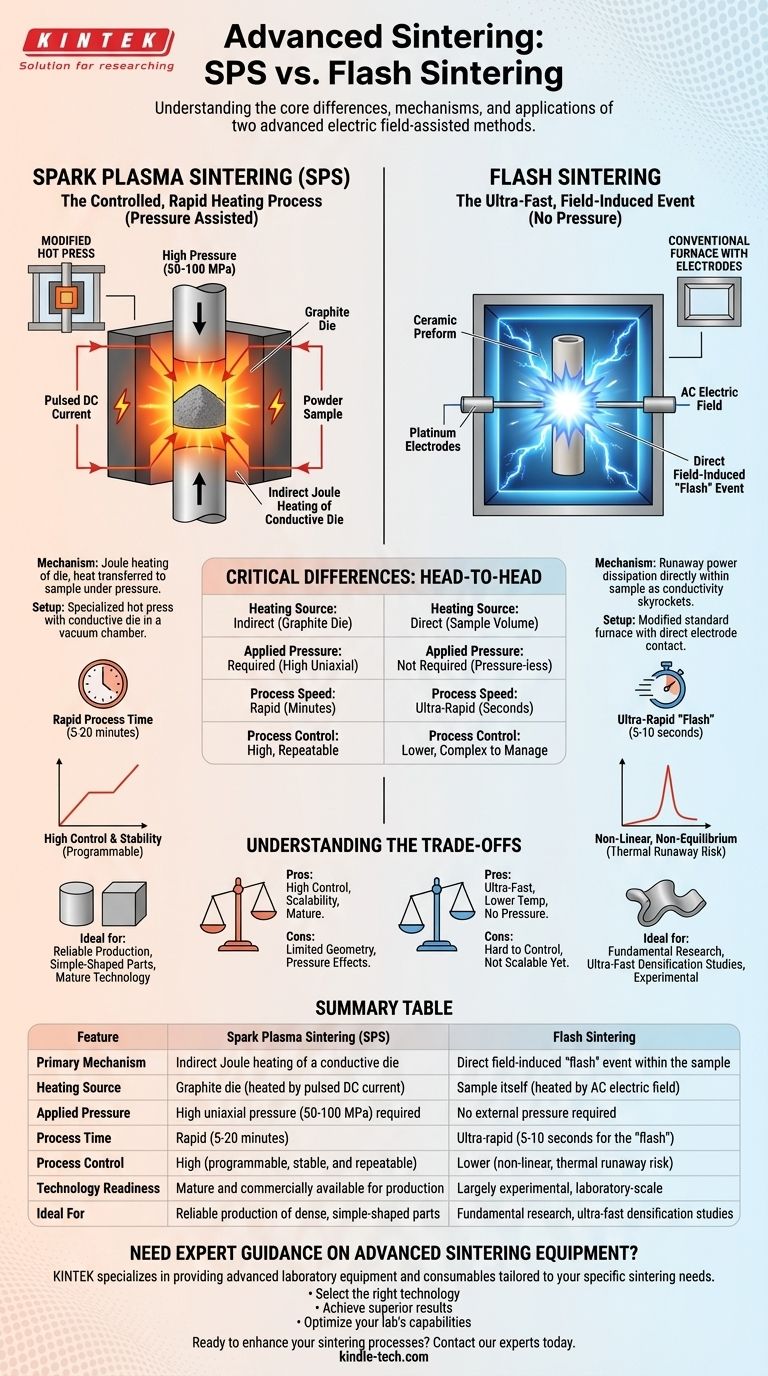

En esencia, la sinterización por plasma de chispa (SPS) y la sinterización flash son métodos avanzados que utilizan un campo eléctrico para densificar rápidamente los materiales. Sin embargo, operan bajo principios fundamentalmente diferentes. La SPS es un proceso de calentamiento rápido y controlado que utiliza un troquel conductor y presión, mientras que la sinterización flash es un evento ultrarrápido inducido por campo que provoca una densificación casi instantánea directamente dentro del material.

La distinción crucial es el papel del campo eléctrico y la configuración física. La SPS utiliza el campo para calentar un troquel de grafito, que luego calienta la muestra bajo presión. La sinterización flash aplica el campo directamente a la muestra, desencadenando un evento de densificación interna repentino en cuestión de segundos.

Deconstruyendo la Sinterización por Plasma de Chispa (SPS)

La sinterización por plasma de chispa, también conocida como técnica de sinterización asistida por campo (FAST), es un proceso más establecido y comercialmente disponible.

El Mecanismo Central: Calentamiento Joule y Presión

La SPS funciona haciendo pasar una corriente continua pulsada (DC) a través de un troquel de grafito conductor que contiene la muestra en polvo. Esta corriente genera un calor inmenso a través del efecto Joule.

Este calor se transfiere rápida y uniformemente a la muestra. Simultáneamente, se aplica una alta presión uniaxial (por ejemplo, 50-100 MPa), lo que ayuda en el reordenamiento y la densificación de las partículas.

La Configuración: Una Prensa Caliente Modificada

El aparato SPS es esencialmente una prensa caliente especializada. El polvo se carga en un troquel de grafito, que luego se coloca entre dos punzones dentro de una cámara de vacío. El conjunto completo de troquel/punzón actúa como elemento calefactor y herramienta de aplicación de presión.

Características Clave: Rápida y Uniforme

La principal ventaja de la SPS es su velocidad y control. Alcanza tasas de calentamiento extremadamente altas (hasta 1000°C/min), lo que permite una densificación completa en minutos en lugar de las horas requeridas para la sinterización convencional. Esta corta duración preserva microestructuras de grano fino.

Entendiendo la Sinterización Flash

La sinterización flash es una técnica más nueva y experimental que produce resultados en una escala de tiempo aún más rápida.

El Mecanismo Central: El Evento "Flash"

En la sinterización flash, se conectan dos electrodos directamente a una preforma cerámica, que se coloca dentro de un horno convencional. El horno precalienta la muestra a una temperatura específica.

Luego se aplica un campo eléctrico de CA. Una vez que se alcanza una combinación crítica de temperatura y fuerza de campo, la conductividad eléctrica del material aumenta repentina y drásticamente. Esto desencadena un evento de disipación de potencia descontrolado dentro de la muestra, lo que lleva a una densificación completa en tan solo 5-10 segundos.

La Configuración: Un Horno Convencional con Electrodos

A diferencia de la máquina SPS especializada, la sinterización flash se puede realizar modificando un horno de laboratorio estándar. Los componentes clave son una fuente de alimentación y electrodos (a menudo de platino) que hacen contacto directo con la muestra. Fundamentalmente, no se requiere alta presión externa.

Características Clave: Ultrarrápida y No Lineal

La sinterización flash se define por su velocidad extrema y comportamiento no lineal. El "flash" es un fenómeno de umbral: no sucede nada hasta que se alcanza el punto crítico, momento en el que la densificación ocurre casi instantáneamente.

Las Diferencias Críticas: Una Comparación Cara a Cara

Comprender dónde divergen estas técnicas es clave para seleccionar la correcta.

Fuente y Método de Calentamiento

La SPS utiliza principalmente calentamiento indirecto. La corriente calienta el troquel de grafito, que a su vez calienta la muestra por conducción y radiación.

La Sinterización Flash utiliza calentamiento directo. La energía se disipa directamente dentro del volumen de la muestra a medida que su conductividad se dispara, provocando la densificación.

Velocidad y Escala de Tiempo

La SPS es rápida, con tiempos de proceso totales típicamente en el rango de 5 a 20 minutos.

La Sinterización Flash es ultrarrápida. El evento de densificación real, el "flash", se completa en cuestión de segundos.

Presión Aplicada

La SPS es fundamentalmente una técnica asistida por presión. La alta presión uniaxial es un componente crítico del proceso.

La Sinterización Flash generalmente no requiere presión externa. La densificación es impulsada completamente por el evento electrotérmico dentro del material.

Comprendiendo las Ventajas y Desventajas

Ningún método es universalmente superior; cada uno tiene ventajas y desventajas significativas.

Control y Estabilidad del Proceso

La SPS ofrece un excelente control del proceso. Los perfiles de temperatura y presión son programables y altamente repetibles, lo que la convierte en una técnica de fabricación robusta y confiable.

La sinterización flash es un proceso de no equilibrio que puede ser difícil de manejar. El evento "flash" es una forma de descontrol térmico que debe controlarse cuidadosamente limitando la corriente para evitar daños en la muestra, fusión o formación de arcos.

Geometría y Escalabilidad de la Muestra

La SPS se limita a las formas y tamaños simples que pueden acomodarse en un troquel de grafito rígido (típicamente cilindros o cuadrados). Sin embargo, la tecnología es madura, con máquinas a gran escala disponibles para la producción industrial.

La sinterización flash es más flexible en principio con respecto a la geometría, pero actualmente es mucho menos madura. Sigue siendo una técnica en gran medida a escala de laboratorio, y escalarla para uso industrial es un desafío significativo y continuo.

Tomando la Decisión Correcta para Su Aplicación

Su elección depende completamente de los objetivos de su proyecto, desde la producción industrial hasta la investigación fundamental.

- Si su enfoque principal es la producción confiable de piezas densas y de forma simple: La SPS es la opción más madura, robusta y predecible para lograr resultados de alta calidad.

- Si su enfoque principal es la investigación fundamental sobre la densificación ultrarrápida: La sinterización flash ofrece oportunidades únicas e inigualables para estudiar el comportamiento de los materiales en condiciones extremas y de no equilibrio.

- Si su enfoque principal es la sinterización a las temperaturas de horno más bajas posibles: La sinterización flash puede lograr la densificación a temperaturas de horno cientos de grados más bajas que incluso la SPS.

- Si su enfoque principal es evitar los efectos inducidos por la presión o los costos de herramientas: La naturaleza sin presión y el aparato más simple de la sinterización flash la convierten en una opción atractiva para aplicaciones de investigación específicas.

En última instancia, seleccionar el método de sinterización avanzado correcto requiere comprender que está eligiendo entre un proceso de calentamiento rápido y controlado (SPS) y un evento físico ultrarrápido impulsado por campo (Flash).

Tabla Resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Sinterización Flash |

|---|---|---|

| Mecanismo Principal | Calentamiento Joule indirecto de un troquel conductor | Evento "flash" directo inducido por campo dentro de la muestra |

| Fuente de Calentamiento | Troquel de grafito (calentado por corriente continua pulsada) | La propia muestra (calentada por campo eléctrico de CA) |

| Presión Aplicada | Se requiere alta presión uniaxial (50-100 MPa) | No se requiere presión externa |

| Tiempo de Proceso | Rápido (5-20 minutos) | Ultrarrápido (5-10 segundos para el "flash") |

| Control del Proceso | Alto (programable, estable y repetible) | Menor (no lineal, riesgo de descontrol térmico) |

| Madurez Tecnológica | Madura y comercialmente disponible para producción | En gran parte experimental, a escala de laboratorio |

| Ideal Para | Producción confiable de piezas densas y de forma simple | Investigación fundamental, estudios de densificación ultrarrápida |

¿Necesita Orientación Experta sobre Equipos de Sinterización Avanzada?

Elegir entre la Sinterización por Plasma de Chispa y la Sinterización Flash es una decisión crítica que impacta los resultados de su investigación y la eficiencia de su producción. KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades específicas de sinterización.

Le ayudamos a:

- Seleccionar la tecnología adecuada para su aplicación, ya sea producción robusta con SPS o investigación de vanguardia con sinterización flash.

- Lograr resultados superiores con control preciso de la temperatura, calentamiento uniforme y rendimiento confiable.

- Optimizar las capacidades de su laboratorio con equipos que mejoran la eficiencia y aceleran su cronograma de desarrollo de materiales.

¿Listo para mejorar sus procesos de sinterización? Contacte a nuestros expertos hoy para una consulta personalizada y descubra cómo las soluciones de KINTEK pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Conjunto de sellado de plomo de paso de electrodo de vacío con brida CF KF para sistemas de vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cómo afecta el sistema de carga de presión de un horno de prensa en caliente al vacío a la densidad de Cu-Ti3SiC2? Mejora la densificación

- ¿Qué funciones desempeñan los moldes de grafito durante el prensado en caliente al vacío? Optimización de la densificación y precisión de polvos de aleación

- ¿Qué papel juega el horno de prensa en caliente al vacío en la síntesis de C-SiC-B4C-TiB2? Lograr una densificación de precisión a 2000°C

- ¿Por qué los pellets de LiTa2PO8 (LTPO) deben someterse a un recocido después del prensado en caliente? Asegurar la conductividad iónica pura

- ¿Por qué se aplica una pequeña presión durante la desaglomeración de SiCf/TB8? Alineación maestra de fibras en prensado en caliente al vacío

- ¿Qué es la sinterización por plasma de chispa (SPS) de polímeros? Cree rápidamente materiales densos y de alto rendimiento

- ¿Cómo optimiza un horno de prensado en caliente al vacío la microestructura de los compuestos de MoSi2? Domina la densificación y el rendimiento de los materiales

- ¿Requiere presión la sinterización? Descubra el método adecuado para la densidad de su material