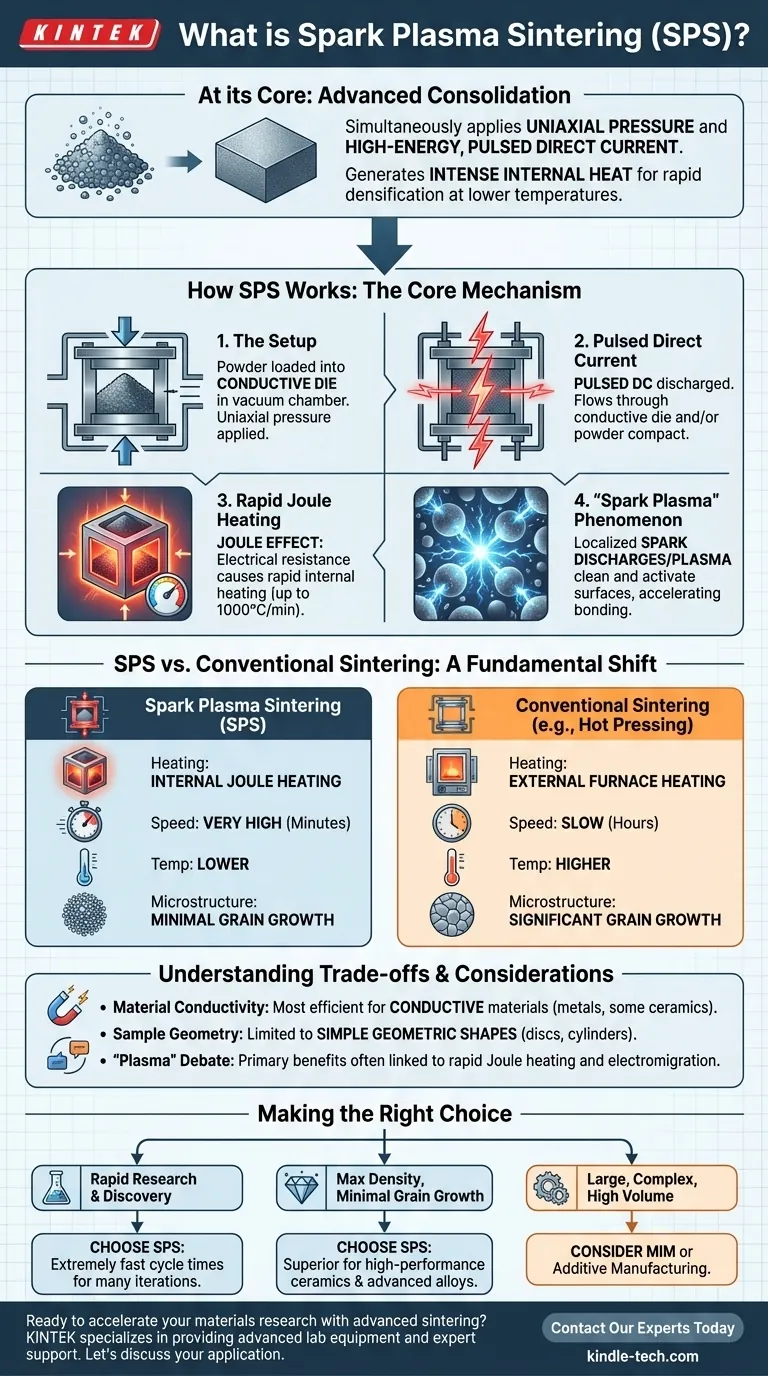

En esencia, la Sinterización por Plasma de Chispa (SPS) es una técnica de sinterización avanzada que consolida polvos en un sólido denso mediante la aplicación simultánea de presión uniaxial y una corriente directa pulsada de alta energía. A diferencia de los métodos convencionales que calientan lentamente una muestra desde el exterior, la SPS pasa la electricidad directamente a través de la muestra y su molde conductor, generando un calor interno intenso. Esta combinación única de presión y calentamiento directo y rápido permite la densificación a temperaturas más bajas y en tiempos significativamente más cortos, a menudo minutos en lugar de horas.

La idea crucial es que la SPS no es solo una forma más rápida de aplicar calor. Utiliza una corriente eléctrica para activar directamente las partículas del polvo, limpiando sus superficies y promoviendo la unión, lo que permite una densificación más eficiente de lo que el calor por sí solo podría lograr.

Cómo funciona la Sinterización por Plasma de Chispa: El Mecanismo Central

Para comprender el poder de la SPS, debemos observar cómo combina presión, corriente y calor en un solo proceso rápido. También se conoce como Técnica de Sinterización Asistida por Campo (FAST).

La Configuración: Presión y un Molde Conductor

Primero, el material en polvo se carga en un molde conductor, que generalmente está hecho de grafito. Todo este conjunto se coloca dentro de una cámara de vacío y se posiciona entre dos electrodos. Luego, un sistema mecánico aplica presión uniaxial al polvo, presionándolo.

El Ingrediente Clave: Corriente Directa Pulsada

Una vez que la cámara se evacua y se aplica presión, se descarga una corriente directa (CC) pulsada a través de los electrodos. Esta corriente fluye a través del molde de grafito conductor y, si el material en sí es conductor, también a través del compacto de polvo.

Calentamiento Rápido a través del Efecto Joule

El mecanismo de calentamiento principal es el calentamiento Joule. A medida que la corriente eléctrica pasa a través del molde y el polvo, su resistencia eléctrica natural hace que se calienten extremadamente rápido. Este es el mismo principio que hace que los filamentos de una tostadora brillen.

Este calentamiento directo e interno puede alcanzar velocidades de hasta 1000 °C por minuto, una velocidad imposible con los hornos convencionales que dependen de la radiación o convección lenta y externa.

El Fenómeno del "Plasma de Chispa"

El nombre "Sinterización por Plasma de Chispa" proviene de un efecto teorizado que ocurre en los vacíos microscópicos entre las partículas de polvo. Se cree que el campo eléctrico intenso genera descargas de chispa o plasma localizados.

Se piensa que este plasma momentáneo limpia las impurezas de las superficies de las partículas y las activa, acelerando drásticamente cómo se unen y fusionan.

SPS frente a la Sinterización Convencional: Una Distinción Clara

La SPS no es una mejora incremental; representa un cambio fundamental con respecto a los métodos de sinterización tradicionales como el prensado en caliente.

Método de Calentamiento y Velocidad

El prensado en caliente convencional coloca una muestra en un horno y la calienta externamente, un proceso lento que depende de la radiación térmica. La SPS utiliza calentamiento Joule interno, lo que la hace órdenes de magnitud más rápida y energéticamente más eficiente.

Temperatura y Tiempo

Debido a la activación eléctrica y el calentamiento rápido, la SPS puede lograr una densificación completa a temperaturas varios cientos de grados más bajas que los métodos convencionales. Todo el ciclo a menudo se completa en 5 a 20 minutos, en comparación con muchas horas para la sinterización basada en horno.

Impacto en la Microestructura

La duración extremadamente corta a alta temperatura es la ventaja más significativa de la SPS. Evita el crecimiento de granos gruesos dentro del material. Esto permite la producción de materiales densos y de grano fino con resistencia y características de rendimiento superiores.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, la SPS no es una solución universal. Comprender sus limitaciones es clave para usarla de manera efectiva.

La Conductividad del Material Importa

El proceso es más eficiente para materiales eléctricamente conductores o semiconductores (metales, algunas cerámicas). Para polvos totalmente aislantes, todo el calentamiento proviene del molde de grafito, haciendo que el proceso funcione más como una prensa en caliente muy rápida, donde el efecto de "plasma de chispa" es insignificante.

La Geometría de la Muestra es Limitada

Debido al uso de un molde rígido y presión uniaxial, la SPS generalmente se limita a producir formas geométricas simples, como discos, cilindros y bloques rectangulares. Las piezas tridimensionales complejas no son factibles.

El Debate sobre el "Plasma"

Dentro de la comunidad de la ciencia de los materiales, existe un debate continuo sobre hasta qué punto se genera un plasma verdadero. Muchos expertos argumentan que los principales beneficios de la SPS provienen del calentamiento Joule rápido y los efectos de electromigración, en lugar del plasma en sí. Esta distinción no disminuye la efectividad de la técnica, pero es un punto importante de claridad científica.

Tomar la Decisión Correcta para su Objetivo

Decidir si la SPS es la herramienta correcta depende completamente de su objetivo final.

- Si su enfoque principal es la investigación rápida y el descubrimiento de materiales: La SPS es una herramienta inigualable debido a sus tiempos de ciclo extremadamente rápidos, lo que permite docenas de iteraciones experimentales en un solo día.

- Si su enfoque principal es lograr la máxima densidad con el mínimo crecimiento de grano: La combinación de temperaturas más bajas y tiempos de mantenimiento cortos hace que la SPS sea superior para producir cerámicas de grano fino y alto rendimiento y aleaciones avanzadas.

- Si su enfoque principal es la fabricación de piezas grandes de formas complejas en alto volumen: La SPS probablemente no sea adecuada; debe considerar métodos como el moldeo por inyección de metales (MIM) o la fabricación aditiva.

En última instancia, la Sinterización por Plasma de Chispa permite la creación de materiales de próxima generación que antes eran imposibles de fabricar con tecnología convencional.

Tabla de Resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Sinterización Convencional (ej. Prensado en Caliente) |

|---|---|---|

| Método de Calentamiento | Calentamiento Joule interno a través de corriente CC pulsada | Calentamiento externo del horno (radiación/convección) |

| Tasa de Calentamiento | Muy alta (hasta 1000°C/min) | Lenta |

| Tiempo de Proceso | Minutos | Horas |

| Temperatura Típica | Más baja | Más alta |

| Crecimiento de Grano | Mínimo (microestructura de grano fino) | Significativo (granos gruesos) |

| Ideal Para | Polvos conductores/semiconductores; I+D; materiales de alto rendimiento | Una gama más amplia de materiales; formas complejas |

¿Listo para acelerar su investigación de materiales con sinterización avanzada?

Si su objetivo es desarrollar rápidamente materiales densos y de grano fino con propiedades superiores, la Sinterización por Plasma de Chispa podría ser la tecnología innovadora para su laboratorio. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para superar los límites de la ciencia de los materiales.

Analicemos cómo la SPS puede beneficiar su aplicación específica. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Cuáles son los diferentes métodos de sinterización? Elija la técnica adecuada para su material y aplicación

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura