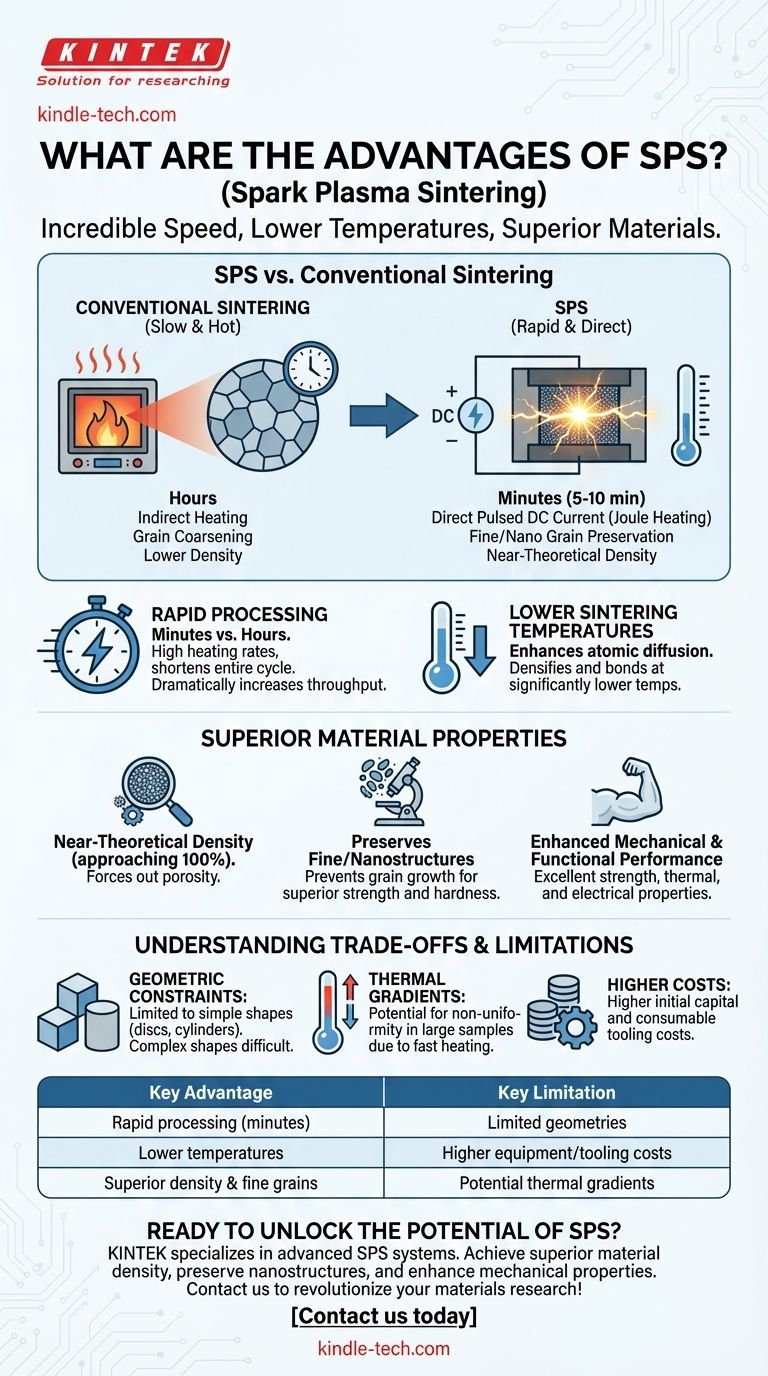

Las principales ventajas de la Sinterización por Plasma de Chispa (SPS) son su increíble velocidad, temperaturas de procesamiento más bajas y su capacidad para producir materiales con una densidad y propiedades superiores en comparación con los métodos convencionales. Al utilizar una corriente eléctrica pulsada para calentar directamente el material, el SPS acorta los tiempos de procesamiento de muchas horas a solo minutos, cambiando fundamentalmente las posibilidades para la ciencia de los materiales.

La sinterización por plasma de chispa no es solo una mejora incremental con respecto a la sinterización tradicional; es una tecnología transformadora. Su ventaja principal radica en el uso de calentamiento eléctrico directo y rápido para lograr una densificación completa del material, al tiempo que previene el daño microestructural, como el crecimiento de grano no deseado, que afecta a los métodos más lentos y de alta temperatura.

Cómo SPS redefine el procesamiento de materiales

Las ventajas de SPS provienen directamente de su mecanismo de calentamiento único, que es fundamentalmente diferente del calentamiento lento e indirecto de un horno convencional.

El papel de la corriente pulsada y el calentamiento Joule

Los hornos tradicionales calientan una cámara, que luego calienta lentamente el molde y, finalmente, el polvo del material en su interior. Este proceso es lento e ineficiente.

SPS, por el contrario, hace pasar una corriente continua pulsada de alta potencia directamente a través del molde de grafito conductor y, en algunos casos, del propio polvo del material. Esto genera calor instantáneo y uniforme mediante el calentamiento Joule, el mismo principio que hace que el elemento de una tostadora brille.

Tasas de calentamiento y enfriamiento sin precedentes

La naturaleza directa de este calentamiento permite tasas de calentamiento extremadamente altas, a menudo cientos de grados Celsius por minuto. Esto acorta todo el ciclo de sinterización a tan solo 5 a 10 minutos, en comparación con las varias horas requeridas para la sinterización convencional. Este ciclo rápido aumenta drásticamente el rendimiento de laboratorio o producción.

Temperaturas de sinterización más bajas

Se cree que la corriente pulsada genera descargas de chispa entre las partículas de polvo, limpiando sus superficies y mejorando la difusión atómica. Este efecto, combinado con la presión aplicada, permite que los materiales se densifiquen y unan a temperaturas significativamente más bajas de lo requerido en los métodos tradicionales.

El impacto en las propiedades finales del material

La velocidad y las bajas temperaturas del proceso SPS no solo se refieren a la eficiencia; son críticas para crear materiales de mayor rendimiento.

Lograr una densidad casi teórica

La combinación de presión mecánica y la mejora de la unión de partículas elimina prácticamente toda la porosidad entre los granos de polvo. Esto permite que SPS produzca consistentemente materiales con una densidad muy alta, a menudo acercándose al 100% del máximo teórico. La alta densidad es crucial para propiedades mecánicas y funcionales superiores.

Preservación de estructuras de grano fino

En la sinterización convencional, la exposición prolongada a altas temperaturas hace que los pequeños granos de material se fusionen y crezcan, un proceso llamado engrosamiento de grano. Esto degrada la resistencia y dureza de un material.

Debido a que el proceso SPS es tan rápido, consolida el polvo antes de que los granos tengan tiempo de crecer. Esto le permite preservar microestructuras de grano fino o incluso nanoestructuradas en la pieza densa final, lo cual es clave para su rendimiento mejorado.

Rendimiento mecánico y funcional mejorado

La combinación resultante de alta densidad y tamaño de grano fino confiere a los materiales procesados por SPS excelentes propiedades mecánicas, incluyendo una resistencia y dureza superiores. Esta microestructura única también conduce a propiedades térmicas y eléctricas mejoradas, lo que hace que SPS sea ideal para crear materiales funcionales avanzados.

Comprender las compensaciones y limitaciones

Aunque potente, SPS no es una solución universal. Sus principales limitaciones están relacionadas con la geometría, la escala y el costo.

Restricciones geométricas y de herramientas

El proceso suele limitarse a la producción de piezas con geometrías simples, como discos, cilindros y bloques rectangulares, que pueden formarse en una matriz de grafito. Las formas complejas son difíciles y a menudo imposibles de producir directamente.

Potencial de gradientes térmicos

En muestras más grandes o materiales con baja conductividad térmica, las tasas de calentamiento extremadamente rápidas pueden crear diferencias de temperatura entre la superficie y el núcleo. Esto puede conducir a una densidad o microestructura no uniforme si no se gestiona adecuadamente.

Costos de equipo y operación

La inversión de capital inicial para un sistema SPS es significativamente mayor que la de un horno de alta temperatura estándar. Además, los troqueles y punzones de grafito son elementos consumibles que se degradan con el uso, lo que aumenta el costo operativo del proceso.

Decidir si SPS es adecuado para su aplicación

La elección entre SPS y los métodos convencionales depende completamente de su objetivo final.

- Si su enfoque principal es desarrollar nuevos materiales o preservar nanoestructuras delicadas: SPS es una herramienta inigualable debido a su capacidad para consolidar polvos a bajas temperaturas y con un tiempo de procesamiento mínimo.

- Si su enfoque principal es producir componentes de alto rendimiento con máxima densidad y resistencia: La capacidad de SPS para crear piezas de grano fino y completamente densas lo convierte en una opción superior a la sinterización convencional.

- Si su enfoque principal es la producción en masa de piezas grandes o geométricamente complejas al menor costo: Las limitaciones y los costos de equipo de SPS pueden hacer que los métodos tradicionales como la fundición o el prensado en caliente sean más adecuados.

Al comprender su mecanismo único y sus compensaciones, puede aprovechar SPS para crear materiales que simplemente no son alcanzables con las técnicas convencionales.

Tabla resumen:

| Ventaja clave | Limitación clave |

|---|---|

| Procesamiento rápido (minutos vs. horas) | Limitado a geometrías simples |

| Temperaturas de sinterización más bajas | Mayores costos de equipo y herramientas |

| Densidad superior y estructuras de grano fino | Potencial de gradientes térmicos en muestras grandes |

¿Listo para liberar el potencial de la sinterización por plasma de chispa para su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados, incluidos sistemas SPS, para ayudarle a lograr una densidad de material superior, preservar nanoestructuras y mejorar las propiedades mecánicas. Ya sea que esté desarrollando nuevos materiales o produciendo componentes de alto rendimiento, nuestra experiencia garantiza que aproveche al máximo esta tecnología transformadora.

Contáctenos hoy para discutir cómo SPS puede revolucionar su investigación y producción de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuáles son los beneficios técnicos de usar un horno de prensado en caliente para NZTO? Lograr una densidad del 98%+ y alta conductividad

- ¿Cómo contribuye el sistema de vacío dentro de un horno de prensa en caliente al vacío a la calidad de los compuestos de matriz de aluminio?

- ¿Por qué se utiliza un horno de prensado en caliente al vacío para la consolidación de polvos de CoSb3 dopado con Fe? Lograr una densificación del 100%

- ¿Cómo garantiza un horno de prensado en caliente al vacío un esqueleto metálico robusto en aleaciones CuAlMn? Maestría en Sinterización de Precisión

- ¿Cuál es el papel del sistema hidráulico en el prensado en caliente? Lograr la máxima densidad y resistencia del material

- ¿Cómo logra un horno de prensado en caliente al vacío una alta densificación en LLZO? Desbloquee un rendimiento superior del electrolito cerámico

- ¿Qué es el termoformado al vacío? Una guía sencilla para la conformación de plástico de bajo coste

- ¿Cuál es la función del equipo de sinterización al vacío o prensado en caliente? Optimizar la densificación y la resistencia de la aleación FeCrAl