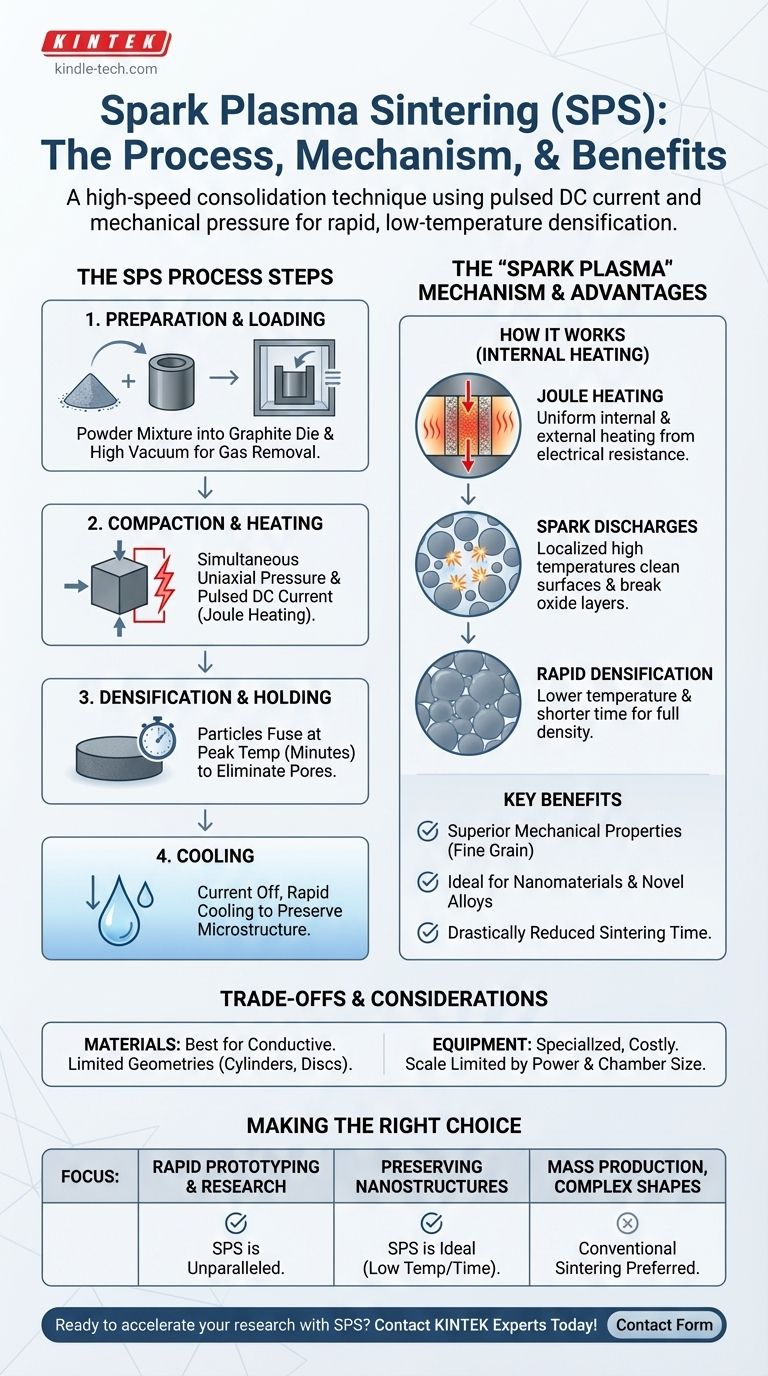

La Sinterización por Plasma Chispa (SPS) es una técnica de consolidación de alta velocidad que generalmente implica cuatro etapas operativas: carga y vacío, aplicación simultánea de presión y corriente eléctrica para el calentamiento, un breve período de mantenimiento para la densificación y, finalmente, enfriamiento rápido. El aspecto único de la SPS es su mecanismo de calentamiento, donde una corriente continua pulsada pasa a través de la matriz conductora y la propia muestra de polvo, lo que conduce a un calentamiento extremadamente rápido y uniforme.

La diferencia crucial en la Sinterización por Plasma Chispa no son solo los pasos, sino cómo se ejecutan. Al combinar la presión mecánica con el calentamiento por corriente eléctrica directa, la SPS reduce drásticamente el tiempo y la temperatura necesarios para fusionar las partículas en un sólido denso en comparación con los métodos convencionales.

El Proceso SPS: Un Desglose Paso a Paso

Si bien el núcleo del proceso ocurre dentro de la máquina, comprender el flujo de trabajo completo desde el polvo hasta la pieza final es esencial.

H3: Preparación del "Cuerpo Verde"

Antes de que pueda comenzar el proceso SPS, se debe preparar la materia prima. Esto generalmente implica mezclar metales o cerámicas en polvo, a menudo con aditivos, para crear una mezcla homogénea. Este polvo se carga luego en una matriz conductora, más comúnmente hecha de grafito.

H3: Etapa 1: Carga y Eliminación de Gases

La matriz que contiene el polvo se coloca en la cámara del proceso SPS. Luego, la cámara se sella y se evacúa a un alto vacío. Este paso es fundamental para eliminar el aire y otros gases atrapados que podrían causar oxidación o impurezas en el producto final.

H3: Etapa 2: Compactación y Calentamiento

Este es el evento central donde la SPS se distingue. Se aplica una presión uniaxial al polvo a través de punzones, mientras que una corriente continua pulsada de alto amperaje y bajo voltaje se pasa directamente a través de la matriz y la muestra. Esto genera calor rápido y uniforme en todo el material.

H3: Etapa 3: Densificación y Mantenimiento

La combinación de presión y alta temperatura hace que las partículas de polvo individuales se deformen y se fusionen, un proceso conocido como densificación. El material se mantiene a la temperatura máxima de sinterización durante un tiempo muy corto, a menudo solo unos minutos, para permitir que se eliminen los poros y que la pieza alcance su densidad objetivo.

H3: Etapa 4: Enfriamiento

Una vez completada la densificación, se apaga la corriente eléctrica. Luego, el sistema se enfría rápidamente, a menudo con asistencia. Este enfriamiento rápido ayuda a preservar la microestructura de grano fino del material, lo cual es a menudo deseable para lograr propiedades mecánicas superiores.

Lo que Realmente Significa "Plasma Chispa"

El nombre puede ser engañoso. Si bien normalmente no se genera plasma verdadero, ocurren fenómenos eléctricos únicos entre las partículas de polvo que aceleran el proceso de sinterización.

H3: El Papel Dominante del Calentamiento Joule

El mecanismo de calentamiento principal es el calentamiento Joule. A medida que la corriente eléctrica pasa a través de la matriz de grafito conductora y el compacto de polvo, su resistencia eléctrica inherente hace que se calienten muy rápida y uniformemente. La matriz calienta la muestra externamente, mientras que la corriente que pasa a través del polvo la calienta internamente.

H3: El Impacto de las Descargas de "Chispa"

A nivel microscópico, pueden ocurrir descargas eléctricas en los huecos entre las partículas de polvo adyacentes. Esta chispa momentánea crea una temperatura localizada y súper alta que cumple dos propósitos clave. Limpia las superficies de las partículas vaporizando impurezas y descompone las capas de óxido, lo que prepara las superficies para una unión superior.

H3: El Resultado: Densificación Rápida y a Baja Temperatura

Este mecanismo de calentamiento dual permite que el material alcance su temperatura de sinterización en minutos en lugar de horas. La activación superficial por las descargas de chispa promueve la formación de "cuellos" entre las partículas de manera más efectiva, lo que permite una densificación completa a temperaturas varios cientos de grados más bajas que en un horno convencional.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, la SPS no es una solución universal. Comprender sus limitaciones es clave para utilizarla de manera efectiva.

H3: Restricciones Geométricas y de Material

La SPS es más efectiva para materiales con al menos algo de conductividad eléctrica. Aunque las cerámicas aislantes se pueden sinterizar porque la matriz de grafito se calienta, el proceso es menos eficiente. Además, el uso de una matriz rígida y presión uniaxial generalmente limita el proceso a formas simples como cilindros y discos.

H3: Equipo y Escala

Los sistemas SPS son especializados y más caros que los hornos tradicionales. El tamaño de los componentes que se pueden producir también está limitado por el tamaño de la cámara de procesamiento y la enorme potencia eléctrica requerida para piezas más grandes.

Tomar la Decisión Correcta para su Objetivo

La selección de un método de sinterización depende completamente de las necesidades específicas de su proyecto en cuanto a velocidad, propiedades del material y geometría.

- Si su enfoque principal es la creación rápida de prototipos o la investigación: La SPS es una herramienta inigualable para producir rápidamente muestras densas de aleaciones o compuestos novedosos para pruebas.

- Si su enfoque principal es la preservación de nanoestructuras: El corto tiempo de ciclo y las temperaturas más bajas de la SPS son ideales para consolidar nanomateriales sin causar un crecimiento significativo de los granos.

- Si su enfoque principal es la producción en masa de formas complejas: Los procesos de sinterización convencionales, como el moldeo por inyección de metales, suelen ser más escalables y rentables para piezas de alto volumen y geometría compleja.

En última instancia, dominar la Sinterización por Plasma Chispa consiste en aprovechar su increíble velocidad y eficiencia para los materiales donde una microestructura densa y de grano fino es la prioridad.

Tabla Resumen:

| Etapa del Proceso SPS | Acción Clave | Beneficio Principal |

|---|---|---|

| 1. Carga y Eliminación de Gases | Se carga el polvo en una matriz de grafito; se evacua la cámara. | Elimina los gases para prevenir la oxidación e impurezas. |

| 2. Compactación y Calentamiento | Se aplica presión uniaxial y corriente continua pulsada simultáneamente. | Calentamiento rápido y uniforme mediante calentamiento Joule y descargas de chispa. |

| 3. Densificación y Mantenimiento | El material se mantiene a temperatura máxima por un corto tiempo (minutos). | Las partículas se fusionan, eliminando los poros para lograr una densidad casi total. |

| 4. Enfriamiento | Se apaga la corriente; el sistema se enfría rápidamente. | Preserva la microestructura de grano fino para propiedades superiores. |

¿Listo para aprovechar la velocidad y precisión de la Sinterización por Plasma Chispa para su investigación o prototipado?

KINTEK se especializa en equipos avanzados de laboratorio, incluidas soluciones de sinterización, para ayudarle a lograr una densificación rápida y preservar nanoestructuras delicadas. Nuestra experiencia apoya a investigadores e ingenieros en el desarrollo de materiales con propiedades superiores.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden acelerar sus objetivos de desarrollo de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cómo afecta la presión de 25 MPa en un horno de prensado en caliente al vacío al sinterizado de C-SiC-B4C? Mejora la densidad del compuesto

- ¿Por qué se aplica una pequeña presión durante la desaglomeración de SiCf/TB8? Alineación maestra de fibras en prensado en caliente al vacío

- ¿Cuál es la función de la presión axial en el prensado en caliente de aleaciones Al-4Cu? Lograr la máxima densificación y resistencia

- ¿Por qué se requiere alto vacío para el prensado en caliente de aleaciones de magnesio? Logre una unión superior a 1 x 10^-3 Pa

- ¿Qué es el método de unión por difusión? Logre uniones perfectas y de alta resistencia sin fusión

- ¿De qué manera un horno de prensado en caliente al vacío mejora los AMC? Lograr densidad y resistencia casi teóricas

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Densificación Superior para Compuestos 2024Al/Gr/SiC

- ¿Cómo densifica un horno de sinterización por prensado en caliente al vacío las aleaciones CoCrFeNi? Logre una densidad del 98%+ y microestructuras puras