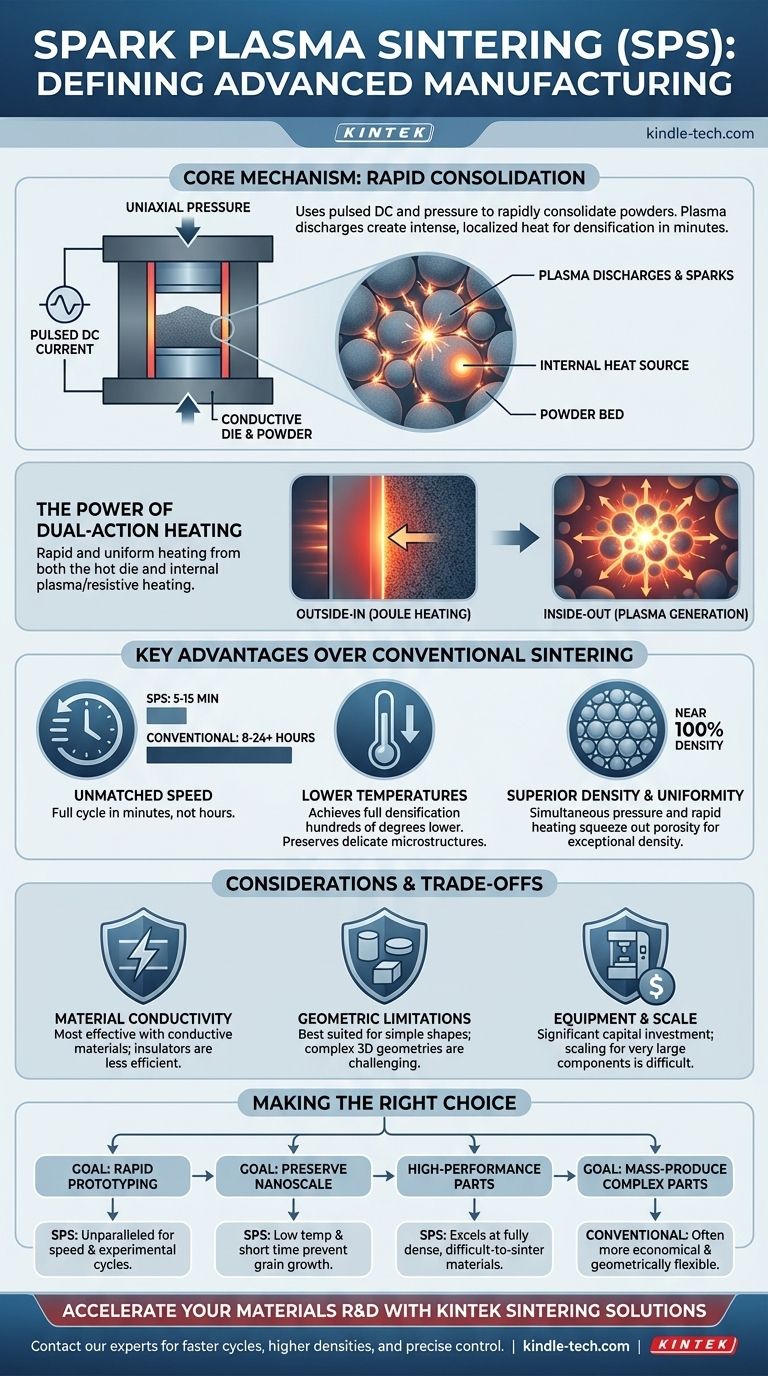

En esencia, la Sinterización por Plasma de Chispas (SPS) es una técnica de fabricación avanzada que utiliza corriente continua pulsada y presión uniaxial para consolidar rápidamente polvos en una masa densa y sólida. A diferencia de la sinterización tradicional, que se basa en un calentamiento lento y externo en un horno durante muchas horas, la SPS hace pasar electricidad directamente a través del polvo y sus herramientas, creando un calor intenso y localizado que acelera drásticamente el proceso.

La distinción crítica de la sinterización por plasma es su mecanismo de calentamiento. Genera descargas de plasma en los huecos microscópicos entre las partículas de polvo, creando una fuente de calor interna altamente eficiente que permite una densificación completa en minutos en lugar de horas, a menudo a temperaturas generales significativamente más bajas.

Cómo la sinterización por plasma redefine el proceso

La sinterización tradicional es un proceso lento y metódico de cocción de polvos hasta que se fusionan. La sinterización por plasma, también conocida como Técnica de Sinterización Asistida por Campo (FAST), cambia fundamentalmente el sistema de suministro de energía para un resultado más rápido y controlado.

El mecanismo central: corriente, presión y plasma

El proceso comienza cargando un polvo de material en una matriz conductora, típicamente de grafito. Este conjunto se coloca entre dos electrodos dentro de una cámara de vacío.

Luego se aplica una corriente continua (CC) pulsada de alta potencia a través de los electrodos. Simultáneamente, un sistema mecánico aplica alta presión uniaxial al polvo.

La corriente eléctrica que pasa a través del polvo genera chispas a través de los huecos entre las partículas individuales. Esta energía crea pequeñas bolsas localizadas de plasma de alta temperatura, el cuarto estado de la materia.

El poder del calentamiento de doble acción

Esta descarga de plasma, combinada con la resistencia eléctrica del polvo y la matriz (calentamiento Joule), crea un efecto de calentamiento increíblemente rápido y uniforme.

El material se calienta de afuera hacia adentro por la matriz caliente, y de adentro hacia afuera por la generación interna de plasma y el calentamiento resistivo. Esta doble acción es la clave de su velocidad y eficiencia.

Un entorno controlado

Todo el proceso se lleva a cabo en vacío o en una atmósfera inerte controlada. Esto evita la oxidación y garantiza la pureza química del material final, lo cual es fundamental cuando se trabaja con materiales reactivos o avanzados.

Ventajas clave sobre la sinterización convencional

El mecanismo único de SPS ofrece varias ventajas significativas sobre los métodos que se han utilizado durante décadas en la cerámica y la pulvimetalurgia.

Velocidad inigualable

La ventaja más dramática es la velocidad. Las rápidas tasas de calentamiento, a menudo cientos de grados Celsius por minuto, permiten completar un ciclo de sinterización completo en tan solo 5 a 15 minutos. Esto contrasta marcadamente con la sinterización convencional en horno, que puede tardar de 8 a 24 horas.

Temperaturas de sinterización más bajas

Al suministrar energía de manera tan eficiente en las superficies de las partículas, la SPS puede lograr una densificación completa a temperaturas cientos de grados más bajas que los métodos convencionales. Esto es crucial para preservar microestructuras delicadas, como granos a nanoescala, que de otro modo serían destruidas por una exposición prolongada a altas temperaturas.

Densidad y uniformidad superiores

La combinación de presión simultánea y calentamiento rápido y uniforme elimina eficazmente la porosidad entre las partículas. Esto da como resultado productos finales excepcionalmente densos, a menudo cercanos al 100% de la densidad teórica del material, con una microestructura altamente homogénea.

Comprendiendo las compensaciones y consideraciones

Aunque potente, la SPS no es una solución universal. Sus principios operativos únicos introducen limitaciones específicas que deben considerarse para cualquier aplicación potencial.

Conductividad del material

El mecanismo de "chispa" es más efectivo en materiales que poseen al menos cierta conductividad eléctrica. Si bien se pueden sinterizar cerámicas aislantes, el calentamiento es impulsado principalmente por la matriz conductora. Esto es menos eficiente y reduce algunas de las ventajas principales de velocidad y temperatura del proceso.

Limitaciones geométricas

El uso de una matriz rígida y la presión aplicada a lo largo de un solo eje (uniaxial) significa que la SPS es más adecuada para producir formas simples. Los cilindros, discos y bloques rectangulares son comunes, pero las geometrías tridimensionales altamente complejas son difíciles de producir directamente.

Equipo y escala

Los sistemas SPS son altamente especializados y representan una inversión de capital significativa en comparación con los hornos tradicionales. Además, si bien son excelentes para la investigación a escala de laboratorio y la producción de piezas pequeñas, escalar la tecnología para componentes muy grandes presenta importantes desafíos técnicos y económicos.

Tomar la decisión correcta para su objetivo

La selección del método de sinterización adecuado depende completamente de las prioridades de su proyecto, equilibrando las propiedades del material, la velocidad, el costo y la geometría.

- Si su enfoque principal es la creación rápida de prototipos o el descubrimiento de materiales: SPS es una herramienta inigualable, que permite docenas de ciclos experimentales en el tiempo que un horno convencional completa uno.

- Si su enfoque principal es preservar estructuras a nanoescala o de grano fino: Las bajas temperaturas y los cortos tiempos de procesamiento de SPS son esenciales para prevenir el crecimiento de grano y mantener las propiedades deseadas del material.

- Si su enfoque principal es producir piezas simples de alto rendimiento a partir de materiales avanzados: SPS sobresale en la creación de componentes totalmente densos a partir de cerámicas, aleaciones y compuestos difíciles de sinterizar.

- Si su enfoque principal es la producción en masa de piezas metálicas complejas y de bajo costo: Los métodos tradicionales de pulvimetalurgia, como el prensado y sinterizado o el moldeo por inyección de metal, suelen ser más económicos y flexibles geométricamente.

En última instancia, la sinterización por plasma proporciona una potente capacidad para el procesamiento de materiales donde la velocidad, la densidad final y el control microestructural son los motores más críticos del éxito.

Tabla resumen:

| Característica | Sinterización por Plasma de Chispas (SPS) | Sinterización Convencional |

|---|---|---|

| Tiempo de proceso | Minutos (5-15 min) | Horas (8-24+ horas) |

| Temperatura de sinterización | Inferior (por cientos de °C) | Superior |

| Densidad final | Muy alta (casi 100%) | Inferior |

| Control microestructural | Excelente (preserva granos a nanoescala) | Limitado (probable crecimiento de grano) |

¿Listo para acelerar su I+D de materiales con una sinterización superior?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de sinterización para investigación y producción exigentes. Nuestra experiencia le ayuda a lograr ciclos más rápidos, densidades más altas y un control microestructural preciso para cerámicas, aleaciones y compuestos.

Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología de sinterización puede mejorar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura