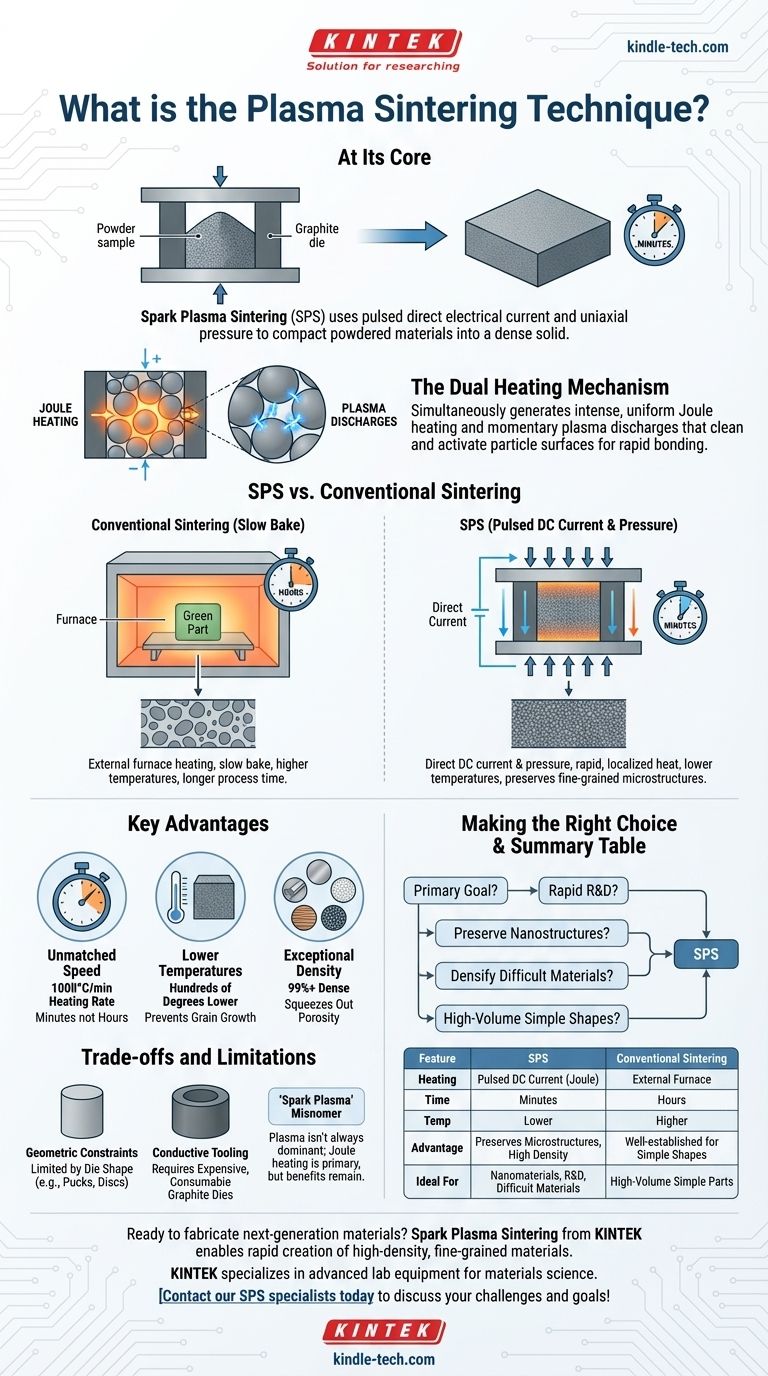

En esencia, la Sinterización por Plasma de Chispas (SPS) es una técnica de fabricación avanzada que utiliza una corriente eléctrica directa pulsada y presión uniaxial para compactar materiales en polvo en un sólido denso. A diferencia de la sinterización convencional, que cuece lentamente los materiales en un horno, la SPS pasa electricidad directamente a través del polvo y su matriz conductora, creando un calor rápido y localizado que acorta drásticamente todo el proceso de horas a minutos.

La ventaja central de la sinterización por plasma no es solo la velocidad, sino el control. Al combinar el calentamiento eléctrico con la presión mecánica, logra una densidad de material superior a temperaturas significativamente más bajas, preservando microestructuras de grano fino que son críticas para materiales de alto rendimiento.

Cómo la sinterización por plasma difiere radicalmente de los métodos tradicionales

Para comprender la innovación de la SPS, es esencial comprender primero el proceso convencional que mejora.

El proceso de sinterización convencional: una cocción lenta

La sinterización tradicional implica la formación de una pieza "en verde" a partir de un polvo mezclado con un aglutinante. Esta pieza se coloca luego en un horno y se calienta durante un período prolongado.

El calor quema el aglutinante y hace que las partículas del material se fusionen lentamente en sus puntos de contacto, reduciendo gradualmente el espacio vacío entre ellas hasta que se forma un objeto sólido. Este proceso es efectivo pero lento y consume mucha energía.

La revolución SPS: corriente directa y presión

La Sinterización por Plasma de Chispas, también conocida como Técnica de Sinterización Asistida por Campo (FAST), cambia completamente el método de calentamiento.

La muestra en polvo se carga en una matriz de grafito conductora. Este conjunto completo se coloca entre dos electrodos y se somete a presión mecánica.

Luego se pasa una potente corriente continua pulsada directamente a través de los electrodos, la matriz y, a menudo, la propia muestra.

El mecanismo de doble calentamiento

La genialidad de la SPS radica en su doble efecto de calentamiento. La resistencia eléctrica de la matriz de grafito y el polvo genera un calor intenso y uniforme en todo el material, un fenómeno conocido como calentamiento Joule.

Simultáneamente, la corriente pulsada puede generar descargas de plasma momentáneas en los espacios microscópicos entre las partículas de polvo. Este plasma limpia y activa las superficies de las partículas, promoviendo una unión excepcionalmente rápida y eficiente.

Ventajas clave de la técnica SPS

Este mecanismo único ofrece varios beneficios transformadores para la ciencia e ingeniería de materiales.

Velocidad y eficiencia inigualables

Los sistemas SPS pueden alcanzar velocidades de calentamiento de hasta 1000 °C por minuto, en comparación con los 5-20 °C por minuto de los hornos convencionales. Esto reduce el tiempo total de procesamiento de muchas horas a solo unos minutos.

Temperaturas más bajas, resultados superiores

Debido a que el calentamiento es tan eficiente y localizado en las superficies de las partículas, la densificación ocurre a temperaturas generales mucho más bajas, a menudo cientos de grados más bajas que los métodos convencionales.

Esto evita el crecimiento indeseado de granos, lo que permite la creación de materiales con estructuras extremadamente finas, a escala nanométrica, que poseen propiedades mecánicas superiores.

Densidad y pureza excepcionales del material

La combinación de presión y calentamiento rápido y activado en la superficie elimina la porosidad con una eficiencia notable, produciendo rutinariamente materiales con más del 99% de densidad.

El proceso se realiza típicamente al vacío, lo que evita la oxidación y garantiza una alta pureza del material.

Versatilidad para materiales avanzados

La SPS es excepcionalmente adecuada para procesar materiales difíciles de sinterizar. Esto incluye metales con puntos de fusión muy altos, cerámicas avanzadas y materiales compuestos que no se consolidarían correctamente utilizando técnicas tradicionales.

Comprensión de las ventajas y limitaciones

Aunque potente, la SPS no es una solución universal. Comprender sus limitaciones es clave para usarla de manera efectiva.

Restricciones en geometría y tamaño

El proceso está limitado por la forma de la matriz de grafito, que suele ser un cilindro simple. Esto hace que la SPS sea ideal para producir formas básicas como discos o pastillas, pero menos adecuada para crear piezas complejas de forma casi neta directamente.

Requisito de herramientas conductoras

Todo el proceso se basa en la conductividad eléctrica de la matriz de grafito. Estas matrices son elementos consumibles que pueden ser costosos y limitan el tamaño máximo del componente que se sinteriza.

El nombre inapropiado de "plasma de chispas"

Aunque el nombre es pegadizo, investigaciones recientes indican que un plasma sostenido y generalizado no siempre es el mecanismo dominante. El efecto principal es a menudo el calentamiento resistivo rápido (Joule). Sin embargo, el nombre "Sinterización por Plasma de Chispas" se ha mantenido, y sus beneficios siguen siendo indiscutibles independientemente de la terminología exacta.

Elegir correctamente para su objetivo

La SPS es una herramienta especializada. Decidir si se ajusta a su proyecto depende completamente de su objetivo principal.

- Si su enfoque principal es la investigación y el desarrollo rápidos: la SPS es inigualable para producir y probar rápidamente pequeños lotes de materiales y aleaciones novedosos.

- Si su enfoque principal es preservar las nanoestructuras: el proceso de baja temperatura y corta duración es esencial para crear nanomateriales densos sin destruir sus propiedades únicas.

- Si su enfoque principal es densificar materiales difíciles de sinterizar: la SPS es la técnica ideal para metales con alto punto de fusión, cerámicas y compuestos que fallan en hornos convencionales.

- Si su enfoque principal es la fabricación de alto volumen de formas simples: la velocidad de la SPS puede convertirla en un método de producción viable y de alto rendimiento para componentes específicos.

La Sinterización por Plasma de Chispas es una herramienta transformadora que permite a ingenieros y científicos crear materiales de próxima generación que antes eran imposibles de fabricar.

Tabla resumen:

| Característica | Sinterización por Plasma de Chispas (SPS) | Sinterización convencional |

|---|---|---|

| Método de calentamiento | Corriente continua pulsada (calentamiento Joule) | Calentamiento en horno externo |

| Tiempo de proceso | Minutos | Horas |

| Temperatura típica | Más baja (en cientos de grados) | Más alta |

| Ventaja clave | Preserva microestructuras finas, alta densidad | Bien establecida para formas simples |

| Ideal para | Nanomateriales, I+D, materiales difíciles de sinterizar | Producción de alto volumen de piezas simples |

¿Listo para fabricar materiales de próxima generación?

La Sinterización por Plasma de Chispas de KINTEK le permite crear rápidamente materiales de alta densidad y grano fino que son imposibles con los métodos convencionales. Ya sea que esté desarrollando nuevas cerámicas, compuestos metálicos o materiales nanoestructurados, nuestras soluciones SPS brindan la velocidad, el control y el procesamiento a baja temperatura que necesita para preservar las propiedades críticas del material.

KINTEK se especializa en equipos de laboratorio avanzados para la ciencia de materiales. Deje que nuestros expertos le ayuden a integrar la tecnología SPS en su flujo de trabajo de I+D o producción.

Contacte hoy mismo a nuestros especialistas en SPS para discutir sus desafíos y objetivos específicos de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras