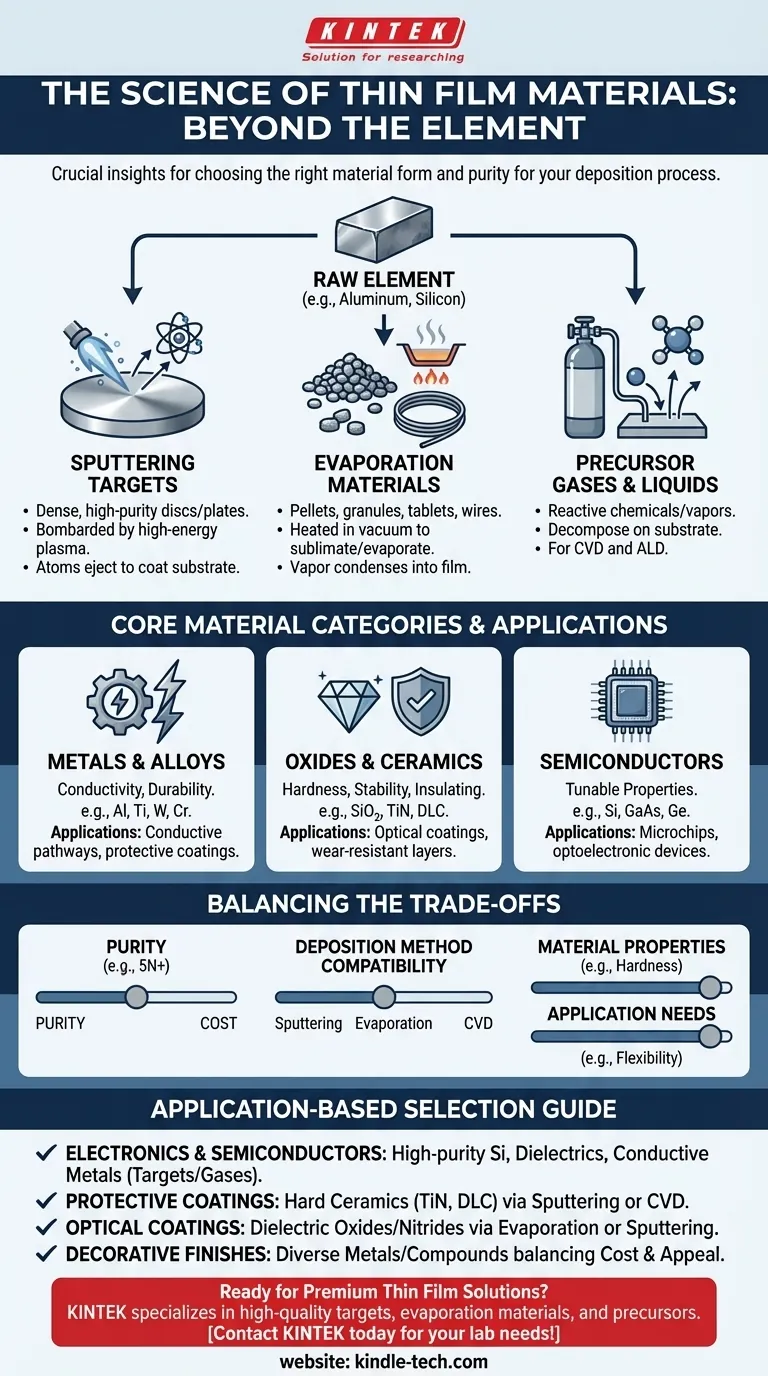

En la deposición de películas delgadas, los materiales primarios utilizados se dividen en amplias categorías que incluyen metales, óxidos, cerámicas y compuestos semiconductores. Ejemplos específicos van desde materiales elementales como el aluminio (Al), el titanio (Ti) y el silicio (Si) hasta compuestos más complejos como el nitruro de titanio (TiN) y el arseniuro de galio (GaAs), cada uno elegido por sus propiedades físicas y químicas únicas.

La clave es que el "material" no es solo el elemento químico o el compuesto en sí. Es la forma altamente pura y especialmente procesada de ese material —como un blanco de pulverización, una pastilla de evaporación o un gas precursor— que está diseñada para un proceso de deposición específico y una aplicación final.

Las principales categorías de materiales explicadas

La selección de un material para película delgada está dictada enteramente por las propiedades deseadas de la capa final, ya sea para conductividad eléctrica, transparencia óptica o dureza física.

Metales y aleaciones

Los metales son fundamentales para muchas aplicaciones de películas delgadas, particularmente en electrónica para crear vías conductoras y en recubrimientos protectores por su durabilidad.

Los metales comunes incluyen aluminio (Al), cromo (Cr) y titanio (Ti), así como metales refractarios como el tungsteno. Las aleaciones también se utilizan para ajustar propiedades como la resistencia o la dureza.

Óxidos y cerámicas

Esta categoría incluye materiales conocidos por su dureza, estabilidad a altas temperaturas y propiedades dieléctricas (aislantes eléctricamente). Son la base tanto de los recubrimientos ópticos como de la fabricación de dispositivos semiconductores.

Se utilizan con frecuencia materiales como los óxidos de silicio y los nitruros (por ejemplo, nitruro de titanio - TiN). Cerámicas más avanzadas como el carbono tipo diamante (DLC) ofrecen una dureza excepcional y baja fricción para aplicaciones exigentes resistentes al desgaste.

Semiconductores

Los materiales semiconductores son la base de toda la industria electrónica. La deposición de películas delgadas es un método principal para construir las complejas estructuras en capas de los microchips modernos.

El silicio (Si) es el material semiconductor más común. Sin embargo, el germanio (Ge) y los semiconductores compuestos como el arseniuro de galio (GaAs) se utilizan para dispositivos optoelectrónicos o de alta frecuencia especializados.

Del material en bruto a la forma lista para la deposición

No se utiliza simplemente un bloque de metal o un montón de arena para la deposición de películas delgadas. Las materias primas se refinan hasta una pureza extrema y se les da una forma compatible con una técnica de deposición específica.

Blancos de pulverización

Para los procesos de pulverización, los materiales se forman en discos o placas densas de alta pureza llamadas blancos de pulverización. Un plasma de alta energía bombardea este blanco, expulsando átomos que luego recubren el sustrato. La calidad y pureza del blanco impactan directamente en la calidad de la película.

Materiales de evaporación

Para la evaporación térmica o por haz de electrones, los materiales se suministran como pellets, gránulos, tabletas o alambres. Estos se calientan en una cámara de vacío hasta que se subliman o evaporan, y el vapor resultante se condensa en el sustrato para formar la película.

Gases y líquidos precursores

Para métodos como la Deposición Química de Vapor (CVD) y la Deposición de Capas Atómicas (ALD), el material fuente es un precursor químico. Estos son gases reactivos o líquidos vaporizados que se descomponen en la superficie del sustrato, dejando el material deseado y liberando subproductos volátiles.

Comprendiendo las compensaciones

La elección de un material implica equilibrar el rendimiento, el costo y la compatibilidad del proceso. Una decisión experta requiere sopesar estos factores objetivamente.

Pureza vs. Costo

Para aplicaciones de semiconductores, la pureza del material del 99.999% (5N) o superior es innegociable, ya que incluso las impurezas traza pueden arruinar un dispositivo. Para un recubrimiento decorativo simple, a menudo es suficiente un material de menor pureza y menos costoso.

Compatibilidad con el método de deposición

No todos los materiales son adecuados para todos los métodos de deposición. Los metales refractarios con puntos de fusión extremadamente altos son difíciles de depositar mediante evaporación térmica, pero son muy adecuados para la pulverización. De manera similar, los compuestos complejos solo pueden lograrse mediante CVD.

Propiedades del material vs. Necesidades de la aplicación

La elección final siempre es un compromiso. Un metal puede ofrecer una gran conductividad pero se corroe fácilmente. Un óxido puede ser extremadamente duro pero también quebradizo. El objetivo es seleccionar el material cuyas fortalezas se alineen con los requisitos más críticos de la aplicación.

Seleccionando el material adecuado para su objetivo

Su aplicación dicta su elección de material. Para simplificar esta decisión, considere su objetivo principal.

- Si su enfoque principal es la electrónica y los semiconductores: Priorice el silicio de alta pureza, los dieléctricos y los metales conductores suministrados como blancos de pulverización o gases precursores.

- Si su enfoque principal son los recubrimientos protectores o resistentes al desgaste: Considere cerámicas duras como el nitruro de titanio (TiN) o el carbono tipo diamante (DLC), a menudo aplicados mediante pulverización o CVD.

- Si su enfoque principal son los recubrimientos ópticos: Busque óxidos y nitruros dieléctricos con índices de refracción específicos, típicamente depositados mediante evaporación o pulverización.

- Si su enfoque principal son los acabados decorativos: Se puede utilizar una gama más amplia de metales y compuestos con purezas más bajas, priorizando a menudo la rentabilidad y el atractivo visual.

En última instancia, la elección correcta del material es una decisión estratégica que equilibra las propiedades físicas, el método de deposición y las demandas específicas de su producto final.

Tabla resumen:

| Categoría de material | Ejemplos comunes | Propiedades clave | Aplicaciones principales |

|---|---|---|---|

| Metales y aleaciones | Aluminio (Al), Titanio (Ti), Tungsteno (W) | Alta conductividad eléctrica, durabilidad | Vías conductoras, recubrimientos protectores |

| Óxidos y cerámicas | Dióxido de silicio (SiO₂), Nitruro de titanio (TiN) | Dureza, estabilidad a altas temperaturas, aislante | Recubrimientos ópticos, capas resistentes al desgaste |

| Semiconductores | Silicio (Si), Arseniuro de galio (GaAs) | Propiedades eléctricas ajustables | Microchips, dispositivos optoelectrónicos |

| Formas de deposición | Blancos de pulverización, Pellets de evaporación, Gases precursores | Varía según el proceso (ej., alta pureza para pulverización) | Compatible con técnicas específicas como PVD o CVD |

¿Listo para obtener los materiales adecuados para películas delgadas?

Elegir el material de alta pureza correcto en la forma adecuada es fundamental para el éxito de su proyecto. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles premium, incluidos blancos de pulverización de alta calidad, materiales de evaporación y gases precursores adaptados a su proceso de deposición y aplicación específicos, ya sea para semiconductores, recubrimientos protectores o capas ópticas.

Nuestros expertos pueden ayudarle a navegar por las compensaciones entre las propiedades del material, la pureza y el costo para garantizar un rendimiento óptimo.

Hablemos de los requisitos de su proyecto. ¡Contacte a nuestro equipo hoy mismo para encontrar la solución perfecta de películas delgadas para las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Fabricante de piezas de teflón mecanizadas y moldeadas a medida para la limpieza de vidrio conductor ITO FTO de laboratorio, cesta de flores

La gente también pregunta

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor