Piezas de deposición de película fina

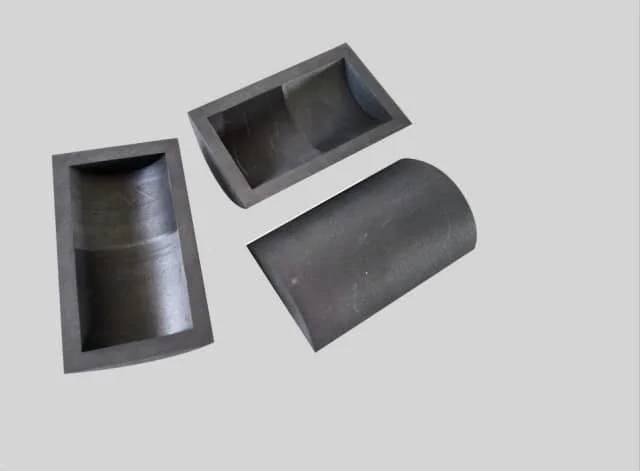

Crisol de grafito puro de alta pureza para evaporación

Número de artículo : KME07

El precio varía según Especificaciones y personalizaciones

- Material

- Grafito

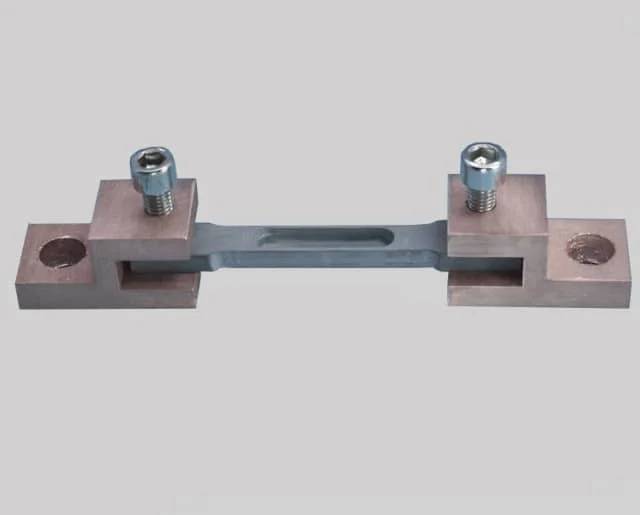

- Accessories

- opcional (Portaelectrodos de cerámica para evaporación)

Envío:

Contáctanos para obtener detalles de envío. ¡Disfruta! Garantía de envío a tiempo.

Por Qué Elegirnos

Proceso de pedido fácil, productos de calidad y soporte dedicado para el éxito de su negocio.

Aplicación

Los crisoles de evaporación de grafito son recipientes especializados para aplicaciones a alta temperatura, especialmente para la deposición de películas delgadas. Estos crisoles contienen y evaporan eficientemente materiales a temperaturas extremas, facilitando la deposición de películas delgadas sobre sustratos. El grafito, conocido por su alta estabilidad térmica y excelente conductividad eléctrica, es el material principal utilizado para fabricar estos crisoles. Su conductividad térmica asegura un calentamiento eficiente y uniforme, lo que resulta en una tasa de vaporización constante.

- Fabricación de semiconductores, óptica, investigación de materiales.

- Evaporación térmica, recubrimiento por haz de electrones.

- Deposición física de vapor (PVD), deposición química de vapor (CVD).

- Formación de películas delgadas de metales, aleaciones, óxidos y otros materiales sobre el sustrato, germanio en placa y silicio en placa.

- Recubrimiento óptico, recubrimiento de aluminio de película de poliéster, recubrimiento al vacío.

- Producción de microelectrónica, producción de células solares, materiales de alambre y embalaje, aplicación en hornos tubulares.

Detalle y Piezas

Los crisoles que mostramos están disponibles en diferentes tamaños y tamaños personalizados bajo pedido.

Ventaja

- Resistencia a altas temperaturas, buena resistencia al choque térmico, alta conductividad térmica.

- Superficie pulida, antioxidante, alta pureza, sin contaminación de la película de evaporación.

- Tiene una fuerte resistencia a la corrosión de líquidos ácidos y alcalinos.

- Buena conductividad y eficiencia térmica, estabilidad química.

- Resistencia al choque mecánico, pequeño coeficiente de expansión térmica, larga vida útil.

- Alta resistencia, a medida que aumenta la temperatura, la resistencia del grafito aumenta.

Confiado por Líderes de la Industria

FAQ

¿Qué Son Las Fuentes De Evaporación Térmica?

¿Cómo Se Fabrican Los Crisoles De Grafito De Alta Pureza?

¿Cuáles Son Los Principales Tipos De Fuentes De Evaporación Térmica?

¿Cuáles Son Las Aplicaciones Comunes De Los Crisoles De Grafito De Alta Pureza?

¿Cómo Funcionan Las Fuentes De Evaporación Térmica?

¿Cuáles Son Los Materiales Comunes Utilizados Para Los Crisoles De Evaporación?

¿Qué Factores Se Deben Considerar Al Seleccionar Crisoles De Grafito De Alta Pureza?

¿Cuáles Son Las Ventajas De Utilizar Fuentes De Evaporación Térmica?

¿Cuáles Son Las Ventajas De Utilizar Crisoles Evaporadores?

¿Para Qué Aplicaciones Se Utilizan Las Fuentes De Evaporación Térmica?

¿Cómo Se Deben Manipular Y Mantener Los Crisoles De Evaporación?

4.7 / 5

The crucibles deliver prompt results and are cost-effective. Strongly recommended!

4.8 / 5

The superb quality of these crucibles is worth every penny. Definitely a must-buy!

4.9 / 5

The durability and technological advancement of these crucibles are truly impressive, ensuring reliable performance.

4.6 / 5

These crucibles are an excellent investment for any laboratory, offering great value for money.

4.7 / 5

The prompt delivery and exceptional quality of these crucibles have greatly enhanced our laboratory's efficiency.

4.8 / 5

The crucibles' resistance to erosion and acid is remarkable, ensuring longevity and consistent performance.

4.9 / 5

These crucibles are a testament to KINTEK SOLUTION's commitment to innovation and quality, making them an indispensable tool in our lab.

4.6 / 5

The impact resistance and high thermal conductivity of these crucibles make them an excellent choice for demanding applications.

SOLICITAR PRESUPUESTO

Nuestro equipo profesional le responderá dentro de un día hábil. ¡Siéntete libre de contactarnos!

Productos relacionados

Crisol de grafito puro de alta pureza para evaporación por haz de electrones

Una tecnología utilizada principalmente en el campo de la electrónica de potencia. Es una película de grafito hecha de material fuente de carbono mediante deposición de material utilizando tecnología de haz de electrones.

Crisol de evaporación para materia orgánica

Un crisol de evaporación para materia orgánica, denominado crisol de evaporación, es un recipiente para evaporar disolventes orgánicos en un entorno de laboratorio.

Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

Los crisoles de tungsteno y molibdeno se utilizan comúnmente en procesos de evaporación por haz de electrones debido a sus excelentes propiedades térmicas y mecánicas.

Crisol de molibdeno de tungsteno para recubrimiento por evaporación de haz de electrones, galvanoplastia de oro para evaporación

Estos crisoles actúan como contenedores para el material de oro evaporado por el haz de evaporación de electrones, dirigiendo con precisión el haz de electrones para una deposición precisa.

Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

Se puede utilizar para la deposición de vapor de diversos metales y aleaciones. La mayoría de los metales se pueden evaporar por completo sin pérdidas. Las cestas de evaporación son reutilizables.1

Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

Crisol de nitruro de boro conductor liso y de alta pureza para recubrimiento por evaporación de haz de electrones, con alto rendimiento a altas temperaturas y ciclos térmicos.

Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

En el contexto de la evaporación por haz de cañón de electrones, un crisol es un recipiente o soporte de fuente que se utiliza para contener y evaporar el material que se depositará sobre un sustrato.

Horno de grafización al vacío a ultra alta temperatura de grafito

El horno de grafización a ultra alta temperatura utiliza calentamiento por inducción de frecuencia media en un ambiente de vacío o gas inerte. La bobina de inducción genera un campo magnético alterno, induciendo corrientes parásitas en el crisol de grafito, que se calienta y irradia calor a la pieza de trabajo, llevándola a la temperatura deseada. Este horno se utiliza principalmente para la grafización y sinterización de materiales de carbono, materiales de fibra de carbono y otros materiales compuestos.

Horno de grafización al vacío de grafito de alta temperatura horizontal

Horno de grafización horizontal: Este tipo de horno está diseñado con los elementos calefactores colocados horizontalmente, lo que permite un calentamiento uniforme de la muestra. Es muy adecuado para grafitar muestras grandes o voluminosas que requieren un control preciso de la temperatura y uniformidad.

Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

Crisoles Cilíndricos Los crisoles cilíndricos son una de las formas de crisol más comunes, adecuados para fundir y procesar una amplia variedad de materiales, y son fáciles de manejar y limpiar.

Horno de Grafización Experimental de Vacío de Grafito IGBT

Horno experimental de grafización IGBT, una solución a medida para universidades e instituciones de investigación, con alta eficiencia de calentamiento, facilidad de uso y control preciso de la temperatura.

Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

El crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones permite la codeposición precisa de diversos materiales. Su temperatura controlada y su diseño refrigerado por agua garantizan una deposición de película delgada pura y eficiente.

Polvo granulado de alúmina de alta pureza para cerámica fina avanzada de ingeniería

El polvo granulado de alúmina ordinaria son partículas de alúmina preparadas mediante procesos tradicionales, con una amplia gama de aplicaciones y buena adaptabilidad al mercado. Este material es conocido por su alta pureza, excelente estabilidad térmica y química, y es adecuado para una variedad de aplicaciones de alta temperatura y convencionales.

Bomba de vacío circulante de agua de laboratorio de sobremesa para uso en laboratorio

¿Necesita una bomba de vacío circulante de agua para su laboratorio o industria a pequeña escala? Nuestra bomba de vacío circulante de agua de sobremesa es perfecta para evaporación, destilación, cristalización y más.

Láminas de metal de oro, platino y cobre de alta pureza

Eleva tus experimentos con nuestro metal en lámina de alta pureza. Oro, platino, cobre, hierro y más. Perfecto para electroquímica y otros campos.

Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

Aprenda sobre las barquillas de tungsteno, también conocidas como barquillas de tungsteno evaporado o recubierto. Con un alto contenido de tungsteno del 99,95%, estas barquillas son ideales para entornos de alta temperatura y se utilizan ampliamente en diversas industrias. Descubra sus propiedades y aplicaciones aquí.

Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

Tiene un alto punto de fusión, conductividad térmica y eléctrica, y resistencia a la corrosión. Es un material valioso para altas temperaturas, vacío y otras industrias.

Horno de grafización de vacío de grafito vertical grande

Un horno de grafización de alta temperatura vertical grande es un tipo de horno industrial utilizado para la grafización de materiales de carbono, como fibra de carbono y negro de carbón. Es un horno de alta temperatura que puede alcanzar temperaturas de hasta 3100°C.

Bomba de vacío de circulación de agua vertical de laboratorio para uso en laboratorio

¿Busca una bomba de vacío de circulación de agua fiable para su laboratorio o industria a pequeña escala? Consulte nuestra bomba de vacío de circulación de agua vertical con cinco tomas y una mayor cantidad de succión de aire, perfecta para evaporación, destilación y más.

Artículos relacionados

Deposición de vapor químico (CVD) de grafeno Desafíos y soluciones

La deposición química de vapor (CVD) es un método ampliamente adoptado para la producción de grafeno de alta calidad.

Cómo el recubrimiento CVD puede ayudarlo a lograr una alta pureza y densidad

El proceso de CVD ofrece varias ventajas sobre otras técnicas de recubrimiento, como alta pureza, uniformidad y la capacidad de depositar recubrimientos de alta densidad.

Horno PECVD Una solución de baja potencia y baja temperatura para materia blanda

Los hornos PECVD (Deposición de vapor químico mejorado con plasma) se han convertido en una solución popular para la deposición de películas delgadas en superficies de materia blanda.

Hornos de grafito al vacío: Rendimiento, aplicaciones y opiniones de expertos

Adéntrese en el mundo de los hornos de grafito al vacío, explorando sus excepcionales prestaciones, diversas aplicaciones y consideraciones cruciales. Nuestros conocimientos expertos le permitirán tomar decisiones fundamentadas para las necesidades de tratamiento de materiales a alta temperatura de su laboratorio.

Comparación de la deposición química de vapor y la deposición física de vapor

Deposición química de vapor (CVD) VS Deposición física de vapor (PVD)

Cómo se utiliza CVD en la industria de los semiconductores

CVD ha revolucionado la industria de los semiconductores, permitiendo la producción de dispositivos electrónicos de alto rendimiento con funcionalidad y confiabilidad mejoradas.

Ventajas de usar el horno tubular CVD para el recubrimiento

Los recubrimientos CVD tienen varias ventajas sobre otros métodos de recubrimiento, como alta pureza, densidad y uniformidad, lo que los hace ideales para muchas aplicaciones en diversas industrias.

Un estudio comparativo de las técnicas de evaporación y pulverización catódica en la deposición de película delgada

Las dos técnicas más comunes utilizadas para la deposición de películas delgadas son la evaporación y la pulverización catódica.

Optimización del rendimiento con hornos de vacío de grafito: Una guía completa

Libere el potencial de los hornos de vacío de grafito para el tratamiento de materiales a alta temperatura. Infórmese sobre su eficiencia, opciones de personalización, automatización y consideraciones clave para el uso de barras de grafito.

Guía completa del revestimiento al vacío: Mejora del rendimiento y la estética

Descubra el mundo del revestimiento al vacío, un proceso que crea capas protectoras y estéticas en superficies metálicas y plásticas. Explore sus tipos, usos y ventajas, como la mejora del rendimiento, la prolongación de la vida útil y la mejora de la estética.

Hornos rotativos: Procesado avanzado de materiales y aplicaciones

Los hornos rotativos son sistemas de procesamiento térmico versátiles y eficaces que se utilizan en diversas industrias. Esta completa guía explora los fundamentos de los hornos rotativos, sus aplicaciones, ventajas y componentes clave. Descubra cómo los hornos rotativos contribuyen al procesamiento avanzado de materiales y mejoran la productividad.

Guía de portaelectrodos: Tipos, diseño y aplicaciones

Descubra la guía completa de accesorios para electrodos, que abarca varios tipos, consideraciones de diseño y su papel indispensable en industrias como la galvanoplastia, la soldadura y las celdas electroquímicas.