Introducción a las fijaciones de electrodos

Las fijaciones de electrodos son componentes cruciales en los sistemas eléctricos, ya que actúan como conductores eléctricos que tienden un puente entre los componentes no metálicos del circuito. Desempeñan un papel vital en diversas industrias, como la galvanoplastia, la soldadura y las celdas electroquímicas. Esta completa guía se adentra en el mundo de las fijaciones de electrodos, explorando sus tipos, consideraciones de diseño y aplicaciones indispensables.

Tipos de portaelectrodos

Los portaelectrodos desempeñan un papel crucial en la electroquímica, ya que proporcionan soporte y conectividad eléctrica a los electrodos. Los hay de varios tipos, cada uno diseñado para aplicaciones específicas.

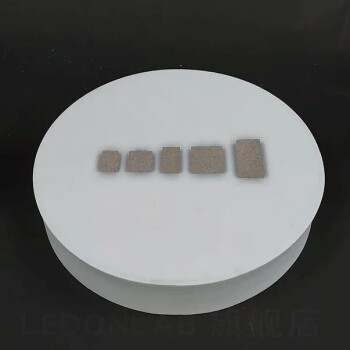

Baldosas de cobre conductoras

Las baldosas de cobre conductoras son placas rectangulares planas que sirven de base para el montaje de electrodos. Están fabricadas con cobre de alta conductividad para minimizar la resistencia eléctrica y garantizar un flujo de corriente eficaz. Las placas de cobre se utilizan habitualmente en procesos de galvanoplastia y electrorrefinado.

Tubos de cobre

Los tubos de cobre son estructuras cilíndricas que proporcionan una vía para que la corriente eléctrica llegue al electrodo. Suelen utilizarse junto con baldosas de cobre conductoras o dispositivos de sujeción de electrodos para crear un circuito eléctrico completo. Los tubos de cobre son adecuados para aplicaciones en las que se requieren altas densidades de corriente.

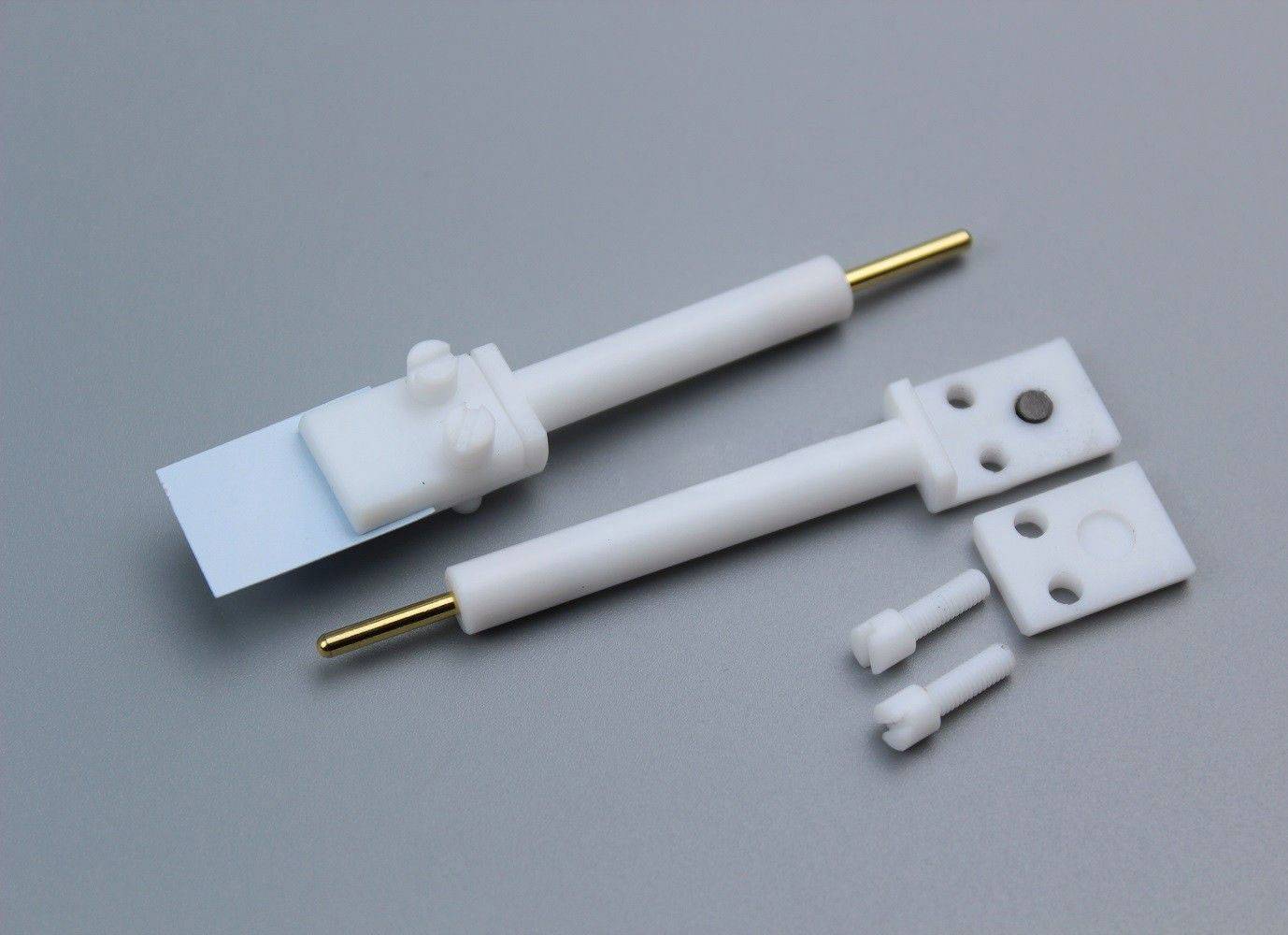

Dispositivos de sujeción de electrodos

Los dispositivos de sujeción de electrodos son dispositivos mecánicos que mantienen los electrodos firmemente en su sitio. Garantizan un buen contacto eléctrico entre el electrodo y el circuito eléctrico. Los dispositivos de sujeción pueden ser ajustables para acomodar electrodos de diferentes tamaños y formas.

Manguitos protectores

Los manguitos de protección son estructuras cilíndricas o tubulares que se colocan sobre los electrodos para protegerlos de posibles daños. Están fabricados con materiales químicamente inertes, como el teflón o el vidrio, e impiden que el electrodo entre en contacto directo con el electrolito. Los manguitos protectores son esenciales para aplicaciones en las que el electrodo está expuesto a entornos corrosivos o peligrosos.

Canales de agua de refrigeración

Los canales de agua de refrigeración se incorporan a los accesorios de los electrodos para disipar el calor generado durante las reacciones electroquímicas. Suelen ser de cobre o acero inoxidable y permiten que el agua de refrigeración circule alrededor del electrodo, evitando que se sobrecaliente. Los canales de agua de refrigeración son necesarios para aplicaciones de alta potencia en las que un calor excesivo puede dañar el electrodo.

Piezas colgantes

Las piezas colgantes se utilizan para suspender los electrodos del portaelectrodos. Suelen estar fabricadas con materiales conductores, como cobre o latón, y pueden ajustarse para adaptarse a diferentes longitudes de electrodo. Las piezas colgantes permiten un posicionamiento preciso del electrodo en el electrolito y facilitan la extracción del electrodo para su mantenimiento o sustitución.

Consideraciones sobre el diseño de los portaelectrodos

Los dispositivos de fijación de electrodos desempeñan un papel fundamental a la hora de facilitar las conexiones eléctricas en diversas configuraciones de laboratorio. Su diseño implica una cuidadosa consideración de varios factores cruciales para garantizar un rendimiento y una seguridad óptimos.

Selección de materiales conductores

La elección de materiales conductores para los dispositivos de electrodos es fundamental para minimizar la resistencia eléctrica y maximizar el flujo de corriente. Normalmente, se emplean materiales con alta conductividad eléctrica, como el cobre, el aluminio o la plata. Estos materiales presentan una baja resistividad, lo que permite una transferencia eficaz de señales eléctricas o potencia.

Ajuste de la tensión secundaria

En determinadas aplicaciones, es necesario ajustar la tensión secundaria de la fuente de alimentación para adaptarla a requisitos experimentales específicos. Por ejemplo, en la producción de ferroaleaciones, la tensión secundaria del transformador del horno debe ajustarse en función del tipo de ferroaleación que se esté produciendo. Este ajuste optimiza las condiciones eléctricas para un funcionamiento eficaz y seguro.

Minimización de la longitud de la barra conductora

La longitud de las barras conductoras que conectan la fuente de energía a los dispositivos de electrodos debe reducirse al mínimo siempre que sea posible. Esto se debe a que las barras conductoras más largas introducen resistencia adicional en el circuito, lo que provoca caídas de tensión y posibles pérdidas de energía. Al reducir la longitud de las barras colectoras, se mejora la eficiencia eléctrica y se maximiza el suministro de energía a los electrodos.

Colocación del transformador

La ubicación del transformador con respecto a los electrodos influye significativamente en el rendimiento eléctrico. Lo ideal es colocar el transformador lo más cerca posible del horno de arco sumergido para minimizar la longitud de las barras colectoras y reducir las pérdidas de energía. Esta disposición garantiza una transmisión eficaz de la energía y minimiza la caída de tensión.

Elevación y prensado de electrodos

Los dispositivos de elevación y prensado del electrodo son esenciales para ajustar la profundidad de inserción del electrodo. Estos dispositivos permiten un control preciso de la posición de los electrodos, garantizando un contacto eléctrico óptimo y minimizando la formación de arcos u otros riesgos eléctricos. Se emplean varios métodos de sujeción, incluidas pinzas de anillo de presión, pinzas combinadas de electrodos y pinzas de anillo cónico, cada una adaptada a configuraciones específicas de electrodos.

Refrigeración y protección

Para evitar el sobrecalentamiento y garantizar la longevidad de los dispositivos de electrodos, se incorporan mecanismos de refrigeración adecuados en su diseño. A menudo se integran canales de agua de refrigeración para disipar el calor generado durante el funcionamiento eléctrico. Además, se pueden emplear fundas o carcasas protectoras para proteger los dispositivos de elementos externos o condiciones ambientales adversas.

Aplicaciones de los portaelectrodos en galvanoplastia

Los dispositivos de electrodo desempeñan un papel crucial en la galvanoplastia, ya que permiten la deposición precisa de materiales como cobre, platino y oro sobre superficies. Estos dispositivos actúan como interfaz entre la corriente eléctrica y la pieza de trabajo, garantizando un revestimiento eficaz y uniforme.

Aplicaciones de metalizado selectivo:

Los dispositivos de fijación de electrodos ofrecen un mayor potencial de enmascaramiento, lo que permite a los fabricantes metalizar selectivamente zonas específicas de una pieza dejando otras sin recubrir. Esto es especialmente ventajoso para aplicaciones en las que se requiere un metalizado selectivo, como en la fabricación de electrónica y joyería.

Ahorro de energía:

El chapado en oro, que suele emplear dispositivos de electrodos, requiere una corriente eléctrica de bajo voltaje para la electrodeposición. Esto contrasta con la deposición física en fase vapor (PVD), que suele funcionar a altas temperaturas, lo que se traduce en un mayor consumo de energía y mayores costes de proyecto.

Electrodos auxiliares:

Los electrodos auxiliares, a menudo fabricados con materiales electroquímicamente inertes como el oro, el platino o el carbono, se utilizan en las instalaciones de galvanizado. Facilitan la conexión eléctrica entre el electrolito y el electrodo de trabajo, permitiendo un control preciso de la corriente. En los sistemas de dos electrodos, el electrodo auxiliar funciona como cátodo cuando el electrodo de trabajo funciona como ánodo, y viceversa.

Técnica de electrodeposición:

La electrodeposición es una técnica versátil utilizada para depositar una amplia gama de materiales, como cobre, platino, níquel y oro. Controlando la corriente y otros parámetros, es posible depositar incluso una sola capa de átomos. Las películas resultantes son mecánicamente robustas, muy planas y uniformes, y presentan propiedades eléctricas únicas debido al aumento de su superficie. Estas películas tienen aplicaciones en diversos sectores, como baterías, pilas de combustible, células solares y cabezales de lectura magnéticos.

Papel de las fijaciones de electrodos en la soldadura

Los dispositivos de fijación de electrodos desempeñan un papel crucial en los procesos de soldadura, ya que garantizan el consumo eficaz de los electrodos y el llenado correcto de las vainas con pasta de electrodos. Estos dispositivos constan de varios componentes que trabajan juntos para optimizar las operaciones de soldadura.

Componentes conductores:

- Tejas y tubos conductores de cobre: Estos componentes proporcionan una vía de baja resistencia para que la corriente eléctrica fluya a través del electrodo.

- Dispositivos de sujeción del electrodo: Estos dispositivos sujetan firmemente el electrodo en su lugar, asegurando un contacto adecuado con la pieza de trabajo.

- Fundas protectoras: Estos manguitos protegen el electrodo de daños externos y de la contaminación.

Sistema de refrigeración:

- Canales de agua de refrigeración: Estos canales hacen circular agua de refrigeración alrededor del electrodo para evitar el sobrecalentamiento y mantener temperaturas de funcionamiento óptimas.

Manipulación del electrodo:

- Dispositivo de elevación y presión del electrodo: Este dispositivo ajusta la profundidad de inserción del electrodo colgando todo el electrodo y aplicando presión.

- Pinzas: Estos dispositivos agarran el electrodo según su método de agarre, incluyendo pinzas de anillo de presión, pinzas de combinación de electrodos y pinzas de anillo cónico.

Consumo del electrodo y llenado de la carcasa:

A medida que el electrodo se consume durante la soldadura, la vaina del electrodo debe rellenarse con pasta de electrodo. Esto garantiza un suministro continuo de material de electrodo y mantiene las características de soldadura deseadas.

Tipos de portaelectrodos:

Dependiendo del proceso de soldadura y del tipo de electrodo, se utilizan diferentes tipos de portaelectrodos. Entre ellos se incluyen:

- Portaelectrodos de varilla: Estos portaelectrodos están diseñados para sujetar y guiar electrodos de varilla.

- Antorcha de soldadura TIG: La antorcha de soldadura TIG actúa como portaelectrodos, proporcionando un entorno controlado para el electrodo de tungsteno.

- Pistola de soldadura MIG: La pistola de soldadura MIG alimenta y guía el electrodo de hilo de alimentación continua.

Importancia de los portaelectrodos:

Unas pinzas de electrodo correctamente diseñadas y mantenidas son esenciales para:

- Consumo eficiente del electrodo: Optimizar el consumo de material de electrodo, reduciendo los residuos y los costes de producción.

- Resultados de soldadura consistentes: Garantizar una calidad de soldadura constante manteniendo la forma y posición correctas del electrodo.

- Seguridad y fiabilidad: Proporcionar un medio seguro y fiable de manipular los electrodos, minimizando el riesgo de accidentes o daños en los equipos.

Fijaciones de electrodos en celdas electroquímicas

Las celdas electroquímicas son dispositivos que convierten la energía química en energía eléctrica o viceversa. Constan de dos electrodos, un ánodo y un cátodo, sumergidos en una solución electrolítica. El ánodo es el electrodo negativo, donde se produce la oxidación, y el cátodo es el electrodo positivo, donde se produce la reducción.

Las fijaciones de los electrodos se utilizan para mantenerlos en su sitio y garantizar un buen contacto eléctrico entre los electrodos y el circuito externo. Suelen estar hechos de un material conductor, como cobre o platino, y están diseñados para minimizar la resistencia al flujo de corriente.

El diseño de los accesorios de los electrodos variará en función de la aplicación específica. En algunos casos, los electrodos pueden sujetarse simplemente con una abrazadera o un tornillo. En otros casos, los electrodos pueden soldarse a la fijación. La elección del material de la fijación también dependerá de la aplicación específica. Por ejemplo, si la célula se va a utilizar en un entorno corrosivo, el soporte deberá ser de un material resistente a la corrosión.

Los dispositivos de fijación de electrodos desempeñan un papel importante en el rendimiento de las células electroquímicas. Al garantizar un buen contacto eléctrico entre los electrodos y el circuito externo, ayudan a maximizar la eficacia de la célula. También ayudan a proteger los electrodos de posibles daños.

Función de los dispositivos de fijación de electrodos

La función principal de los portaelectrodos es proporcionar una conexión segura y fiable entre los electrodos y el circuito externo. Esto es esencial para garantizar un flujo eficaz de electrones entre los electrodos y el circuito. Sin una conexión adecuada, la célula no podría funcionar correctamente.

Además de proporcionar una conexión segura, las fijaciones de los electrodos también ayudan a protegerlos de posibles daños. Los electrodos suelen estar hechos de materiales delicados que pueden dañarse fácilmente si no están bien sujetos. Las fijaciones ayudan a proteger los electrodos de daños mecánicos, como la flexión o la rotura, y de daños químicos, como la corrosión.

Diseño de las fijaciones de electrodos

El diseño de los portaelectrodos varía en función de la aplicación específica. Sin embargo, hay algunos principios generales de diseño que son comunes a la mayoría de los dispositivos.

- El soporte debe estar hecho de un material conductor. Esto es esencial para garantizar un flujo eficaz de electrones entre los electrodos y el circuito.

- El dispositivo debe estar diseñado para minimizar la resistencia al flujo de corriente. Esto es importante para maximizar la eficacia de la célula.

- El dispositivo debe ser capaz de mantener los electrodos en su sitio. Esto es esencial para evitar que los electrodos se muevan durante el funcionamiento, lo que podría dañar la célula.

- El soporte debe ser capaz de proteger los electrodos de posibles daños. Esto incluye la protección frente a daños mecánicos, como la flexión o la rotura, y frente a daños químicos, como la corrosión.

Materiales de los portaelectrodos

La elección del material para los portaelectrodos dependerá de la aplicación específica. Sin embargo, algunos de los materiales más utilizados son

- Cobre es una buena elección para los portaelectrodos porque es un material altamente conductor y relativamente barato.

- El platino es otra buena opción porque es un material altamente conductor y resistente a la corrosión.

- El oro es una buena elección para los portaelectrodos cuando la célula se va a utilizar en un entorno corrosivo.

- El acero inoxidable es una buena opción cuando la célula se va a utilizar en un entorno de altas temperaturas.

Conclusión

Los portaelectrodos son una parte importante de las celdas electroquímicas. Proporcionan una conexión segura y fiable entre los electrodos y el circuito externo, y ayudan a proteger los electrodos de posibles daños. El diseño de los portaelectrodos varía en función de la aplicación específica, pero existen algunos principios generales de diseño que son comunes a la mayoría de los portaelectrodos.

Productos relacionados

- Soporte de electrodo para experimentos electroquímicos

- Electrodo Electroquímico de Disco Metálico

- Electrodo Electrolítico de Grafito en Disco y Varilla de Grafito

- Electrodo de Hoja de Oro Electrodos de Oro para Electroquímica

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales