Indice

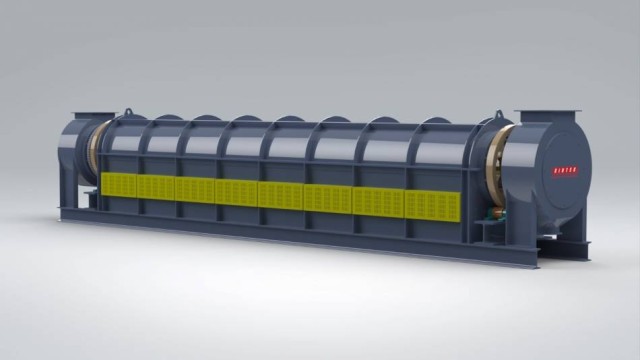

Introducción a los hornos rotativos

Los hornos rotativos son sistemas continuos de procesamiento térmico que utilizan tubos giratorios para transferir calor a los materiales. Ofrecen una alta eficiencia energética, flexibilidad y versatilidad, lo que los hace adecuados para una amplia gama de aplicaciones. Los hornos rotativos desempeñan un papel crucial en el procesamiento de materiales avanzados, contribuyendo a la producción de cerámicas, semiconductores y aleaciones metálicas. Su control preciso de la temperatura y su calentamiento uniforme garantizan las propiedades deseadas del material.

Principio de funcionamiento y diseño

Los hornos rotativos son hornos discontinuos que utilizan quemadores de oxicombustible y limitan el volumen de gases de escape. Su diseño permite un alto aprovechamiento de la energía de entrada en comparación con los hornos estacionarios, lo que los hace flexibles y adecuados para una amplia variedad de materiales de alimentación.

El horno cilíndrico gira alrededor de su eje, con una ligera inclinación para facilitar el movimiento de los materiales de un extremo a otro. Esta rotación garantiza una distribución uniforme del calor y favorece la mezcla o agitación.

Los gases calientes fluyen a través de la cámara del horno, normalmente en dirección opuesta al flujo de material. Sin embargo, la dirección puede ajustarse en función de los requisitos de la aplicación. El horno es operado por trabajadores no cualificados que cargan el horno, lo funden durante un periodo predeterminado y extraen el lingote y la escoria del horno.

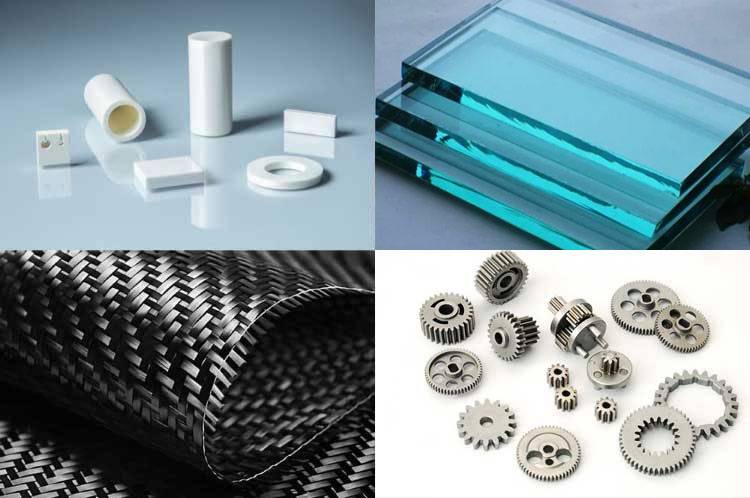

Los hornos rotatorios se utilizan habitualmente en la producción de metales no férreos como el cobre, el plomo y el aluminio. También se emplean en el procesamiento de materiales granulares o en partículas que pueden fluir a altas temperaturas. Estos materiales incluyen metales, aleaciones, cerámica, vidrio, materiales a base de carbono, óxidos, sulfuros, nitruros y carburos.

El horno puede funcionar en atmósfera de aire o inerte, en función de los requisitos de la aplicación. Las atmósferas inertes evitan la oxidación o las reacciones químicas durante el proceso de tratamiento térmico.

Ventajas de los hornos rotativos

En comparación con los hornos convencionales, los hornos rotativos ofrecen varias ventajas, entre las que se incluyen:

Alta capacidad de producción: Los hornos rotativos pueden procesar grandes volúmenes de material, lo que los hace adecuados para aplicaciones de producción de gran volumen.

Utilización eficiente de la energía: El diseño de los hornos rotativos permite una distribución eficiente del calor, reduciendo el consumo de energía.

Emisiones reducidas: Los hornos rotativos capturan y controlan eficazmente las emisiones, minimizando el impacto medioambiental.

Facilidad de manejo: Los hornos rotativos están diseñados para un funcionamiento sencillo que requiere una intervención manual mínima.

Procesamiento versátil de materiales: Los hornos rotatorios pueden procesar una amplia gama de materiales, como restos de baterías, residuos de altos hornos, minerales de plomo, escoria de plomo y polvo de filtros de mangas.

Mayor recuperación de plomo: En comparación con los altos hornos o los hornos fijos, los hornos rotatorios consiguen mayores índices de recuperación de plomo.

Respetuosos con el medio ambiente: Los hornos rotativos están diseñados para minimizar las emisiones, reduciendo el impacto medioambiental.

Menor necesidad de mano de obra: Los hornos rotativos requieren menos mano de obra debido a su funcionamiento automatizado.

Hornos rotativos basculantes: Los hornos rotativos inclinables ofrecen ventajas sobre los hornos rotativos estáticos convencionales, incluyendo tiempos de ciclo reducidos, mayores rendimientos y menor consumo de combustible.

Opciones personalizables: Los hornos rotativos pueden personalizarse para satisfacer requisitos específicos, como el tipo de sistema de combustión, la fuente de combustible y la capacidad del horno.

Uniformidad de temperatura: Los hornos rotativos proporcionan una excelente uniformidad de temperatura, lo que es crucial para garantizar la calidad y consistencia de los materiales procesados.

Aplicaciones versátiles: Los hornos rotativos se utilizan en diversas aplicaciones, como la recuperación del plomo de las baterías de plomo-ácido, la reducción del sulfato de plomo y el dopaje de cerámica con metales de tierras raras.

Aplicaciones en el procesamiento de materiales avanzados

Los hornos rotativos se utilizan ampliamente en el procesamiento de materiales avanzados, incluida la producción de cerámica, semiconductores y aleaciones metálicas. Ofrecen un control preciso de la temperatura y un calentamiento uniforme, garantizando la obtención de las propiedades deseadas del material.

Síntesis y modificación de materiales:

Los hornos rotatorios se emplean en la síntesis de diversos materiales, como alúmina, vermiculita, pellets de mineral de hierro y clínker de cemento. Permiten un control preciso de los procesos de calentamiento y enfriamiento, lo que posibilita la optimización de las propiedades de los materiales y la fabricación de productos de alta calidad.

Oxidación y tostación:

Estos hornos también se utilizan para la oxidación, un proceso que implica la adición de oxígeno a una muestra, y el tostado, una técnica empleada para inducir transiciones de fase. Los hornos rotatorios proporcionan entornos de calentamiento controlados que facilitan estas reacciones químicas, permitiendo la modificación de las propiedades de los materiales y la producción de compuestos específicos.

Dopaje cerámico:

Los hornos rotatorios son equipos versátiles que pueden utilizarse para el dopaje de cerámica con metales de tierras raras. Al introducir pequeñas cantidades de elementos de tierras raras en los materiales cerámicos, los investigadores pueden adaptar sus características físicas y químicas, ampliando su gama de aplicaciones.

Uniformidad de temperatura:

La uniformidad de la temperatura es un factor crucial en las operaciones de hornos rotatorios, ya que influye directamente en la calidad y consistencia de los materiales procesados. Los hornos rotativos son famosos por su capacidad para proporcionar una uniformidad de temperatura excepcional, atribuida a los elementos calefactores de alta calidad empleados en su diseño. Este calentamiento uniforme garantiza la homogeneidad de las propiedades del material en todo el lote procesado.

Procesamiento continuo:

Los hornos tubulares rotativos son ideales para la fabricación de materiales que requieren una producción continua de materiales sueltos, como la alúmina y los gránulos de mineral de hierro. Están diseñados para soportar altas temperaturas y proporcionar un control exhaustivo del proceso, lo que se traduce en productos de alta calidad. Aplicaciones como la calcinación, que implica el calentamiento continuo de materiales, son muy adecuadas para los hornos rotativos.

Principio de funcionamiento:

Los hornos rotativos de combustión indirecta funcionan como sistemas térmicos continuos, aplicando calor al material de proceso entrante a través de múltiples zonas de control térmico. El calor se transfiere desde la fuente de calor, normalmente gas o calefacción eléctrica, a un tubo giratorio que contiene los materiales de proceso y las atmósferas. Posteriormente, el calor se transfiere desde la pared del tubo al lecho de material sometido a procesamiento. Este calentamiento y rotación continuos garantizan una distribución uniforme de la temperatura y un procesamiento eficaz del material.

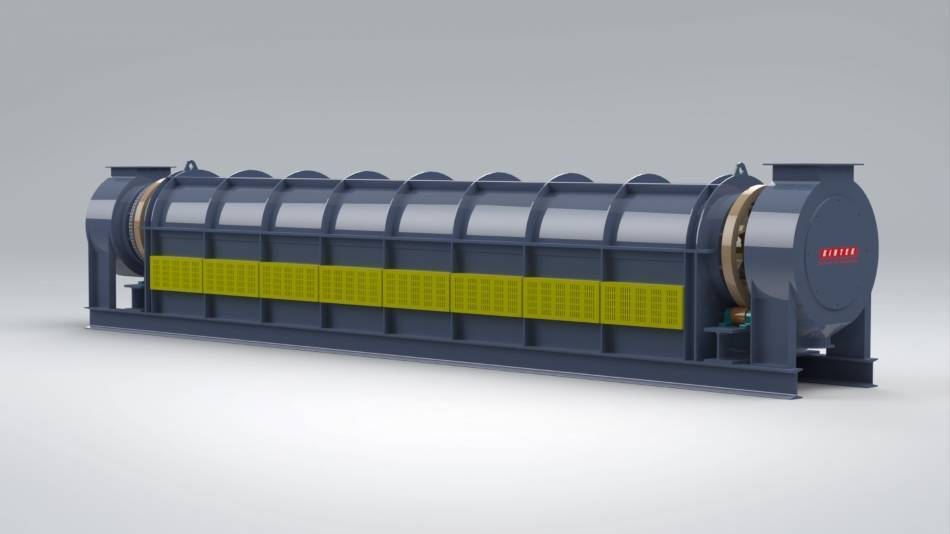

Componentes clave y sistema de control

Los hornos rotatorios constan de varios componentes clave, entre los que se incluyen:

- Cuerpo del horno: El cuerpo del horno es la estructura principal del horno, normalmente fabricado en chapa de acero y soldado para formar un barril. Puede tener una longitud de hasta 230 m, pero la longitud puede variar en función de la aplicación.

- Revestimiento del horno: El revestimiento del horno es una capa de material refractario que protege el cuerpo del horno de las altas temperaturas del interior del horno.

- Engranaje de accionamiento: El engranaje de accionamiento hace girar el cuerpo del horno, permitiendo que el material del interior se mueva a través del horno.

- Fuente de calor interna: La fuente de calor interna proporciona el calor necesario para procesar el material dentro del horno. Esto puede conseguirse mediante diversos métodos, como quemadores de gas, calentadores eléctricos o energía de microondas.

El sistema de control de un horno rotativo se encarga de supervisar y ajustar diversos parámetros, entre ellos:

- Temperatura: El sistema de control supervisa la temperatura en el interior del horno y ajusta la entrada de calor en consecuencia para mantener el perfil de temperatura deseado.

- Velocidad de rotación: El sistema de control supervisa la velocidad de rotación del cuerpo del horno y ajusta el engranaje de transmisión para mantener la velocidad deseada.

- Atmósfera: El sistema de control también puede supervisar y ajustar la atmósfera dentro del horno, como el contenido de oxígeno o la presencia de gases específicos.

Al controlar con precisión estos parámetros, el sistema de control optimiza el proceso térmico y garantiza la calidad deseada del producto.

Consideraciones medioambientales

Los hornos rotatorios están diseñados para minimizar el impacto medioambiental reduciendo las emisiones y el consumo de energía. Utilizan sistemas de calentamiento eficientes e incorporan medidas de control de la contaminación para cumplir la normativa medioambiental.

Emisiones reducidas

Los hornos rotatorios utilizan sistemas de combustión de bajas emisiones que minimizan la emisión de contaminantes nocivos a la atmósfera. Estos sistemas incorporan tecnologías avanzadas de quemadores, como los de bajo NOx, que reducen las emisiones de óxido de nitrógeno. Los hornos rotativos también incorporan sistemas de recirculación de gases de combustión, que reciclan los gases de escape de vuelta a la cámara de combustión, reduciendo aún más la formación de contaminantes.

Eficiencia energética

Los hornos rotativos están diseñados para ofrecer eficiencia energética, reduciendo los costes de funcionamiento y las emisiones de gases de efecto invernadero. Utilizan materiales aislantes de alta eficiencia que minimizan la pérdida de calor. Además, se pueden incorporar intercambiadores de calor regenerativos en el diseño del horno, que capturan el calor de los gases de escape y lo transfieren de nuevo al aire de combustión, mejorando aún más la utilización de la energía.

Cumplimiento de la normativa medioambiental

Los hornos rotativos cumplen o superan las estrictas normativas medioambientales, garantizando el cumplimiento de las normas de emisiones locales, nacionales e internacionales. Incorporan tecnologías avanzadas de control de emisiones, como ciclones y filtros de mangas, para capturar partículas y otros contaminantes. Los hornos rotativos también cumplen las normas de eficiencia energética, reduciendo las emisiones de gases de efecto invernadero y contribuyendo a unas prácticas de fabricación sostenibles.

Mantenimiento y resolución de problemas

El mantenimiento regular y la resolución de problemas a tiempo son cruciales para el rendimiento óptimo y la longevidad de los hornos rotatorios. He aquí algunos aspectos clave a tener en cuenta:

Inspección y supervisión:

- Realice inspecciones visuales periódicas para identificar cualquier signo de desgaste, daño o desalineación.

- Supervise los indicadores clave de rendimiento, como la temperatura, las vibraciones y la presión, para detectar posibles problemas a tiempo.

Reparaciones y mantenimiento:

- Atienda rápidamente las reparaciones menores para evitar que se conviertan en problemas mayores.

- Realice las tareas de mantenimiento programadas según las recomendaciones del fabricante:

- Limpieza y lubricación de componentes

- Sustitución de piezas desgastadas o dañadas

- Calibración y ajuste de sistemas

Utilizar piezas de repuesto y materiales de alta calidad en las reparaciones para garantizar la durabilidad y fiabilidad.

- Medidas preventivas:

- Implemente programas de mantenimiento preventivo para identificar y abordar posibles problemas antes de que se produzcan.

- Utilice técnicas de mantenimiento predictivo, como el análisis de vibraciones, para identificar los componentes con riesgo de avería.

Establezca un sistema de limpieza e inspección periódica de áreas clave, como revestimientos refractarios, quemadores y juntas.

- Formación y experiencia:

- Asegúrese de que el personal de mantenimiento cuenta con la formación y experiencia adecuadas en el funcionamiento y mantenimiento de hornos rotatorios.

Recurra a fabricantes o proveedores de servicios especializados para reparaciones complejas o resolución de problemas.

- Solución de problemas comunes:Degradación del refractario:

- Inspeccione y repare periódicamente los revestimientos refractarios para evitar daños térmicos o corrosión química.Mantenimiento de quemadores:

- Limpie y ajuste los quemadores según sea necesario para garantizar una combustión eficiente y evitar la inestabilidad de la llama.Desgaste de las juntas de rotura:

- Controle y sustituya las juntas de rotura desgastadas para evitar fugas de aire y mantener un rendimiento óptimo.Desalineación del tambor:

Compruebe y corrija la alineación del tambor para garantizar un funcionamiento suave y evitar un desgaste excesivo.

Productos relacionados

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de tubo rotatorio de funcionamiento continuo sellado al vacío Horno de tubo giratorio

Artículos relacionados

- La Geometría del Calor: Por Qué el Movimiento Importa en la Síntesis de Materiales

- Ciencia de materiales con el horno de vacío de laboratorio

- Presentamos los hornos tubulares de vacío de laboratorio

- Optimización de procesos industriales: Soluciones para hornos rotatorios y hornos de laboratorio

- Horno CVD para el crecimiento de nanotubos de carbono