Introducción a los hornos eléctricos de pirólisis de horno rotatorio

Los hornos eléctricos de pirólisis de horno rotatorio son fundamentales en los procesos industriales modernos, ya que transforman los residuos en recursos valiosos y facilitan las reacciones químicas. Esta completa guía profundiza en los entresijos de estos hornos, comenzando con una visión general de sus principios básicos y su importancia en diversas industrias. Exploraremos su diseño, funcionamiento, factores de eficiencia y aplicaciones, proporcionando una comprensión profunda de cómo estos avanzados sistemas contribuyen a unas prácticas industriales sostenibles y eficientes. Únase a nosotros para descubrir la mecánica, los retos y las innovaciones que impulsan la evolución de la tecnología de pirólisis en hornos rotatorios eléctricos.

Diseño y construcción de hornos rotatorios eléctricos

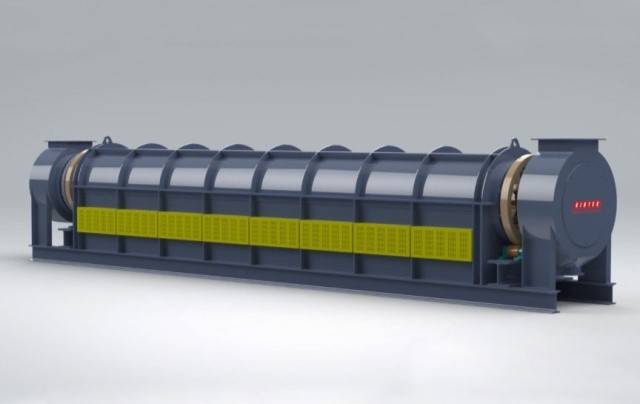

El horno rotatorio eléctrico es un sofisticado equipo esencial para diversos procesos de alta temperatura en industrias como las del cemento, la cal y la reducción del mineral de hierro. Su diseño y construcción implican varios componentes críticos que garantizan un funcionamiento y una gestión del calor eficaces. Esta sección profundiza en la descripción detallada de estos componentes, incluyendo la coraza, el revestimiento refractario, los sistemas de soporte y los intercambiadores de calor, destacando su importancia en el funcionamiento general y la eficiencia del horno.

Casco del horno

La coraza del horno es la estructura fundamental del horno rotatorio, construida normalmente a partir de chapas de acero dulce laminadas, con espesores que oscilan entre 15 y 30 mm. Estas chapas se sueldan entre sí para formar una estructura cilíndrica que puede alcanzar hasta 230 metros de longitud y 6 metros de diámetro. La función principal del armazón es proporcionar integridad estructural y soportar los componentes internos. Está diseñado para soportar importantes tensiones de torsión y flexión debidas a su propio peso, al revestimiento refractario y al material que se procesa. El diseño del revestimiento también debe tener en cuenta la dilatación y contracción térmicas, que pueden ser considerables, especialmente en hornos de larga duración.

Revestimiento refractario

El revestimiento refractario es un componente crítico que protege la coraza de acero de las temperaturas extremas del interior del horno, que pueden superar los 1.000 ºC. El revestimiento suele estar fabricado con materiales de alta calidad. Este revestimiento suele fabricarse con materiales refractarios de alta calidad, como magnesita, alúmina o carburo de silicio, elegidos en función de los requisitos específicos del proceso y de la resistencia química necesaria. El grosor y la composición del revestimiento se seleccionan meticulosamente para garantizar una retención óptima del calor y minimizar su pérdida. También proporciona una superficie estable para el material que se procesa, evitando el contacto directo con el revestimiento metálico, que podría provocar daños o contaminación.

Sistemas de soporte

El sistema de soporte de un horno rotatorio incluye los neumáticos (anillos de rodadura) y los rodillos, que son esenciales para mantener la alineación del horno y facilitar su rotación. Los neumáticos están montados en el armazón y se desplazan sobre una serie de rodillos estratégicamente situados para soportar el peso del horno y permitir una rotación suave. Estos componentes están diseñados para soportar cargas y tensiones térmicas significativas, garantizando que el horno funcione con una desalineación o deformación mínimas. El sistema de soporte también incluye el conjunto de accionamiento, que consta de un anillo de engranajes y piñones, accionados por un motor y una caja de engranajes. Este conjunto controla la velocidad de rotación del horno, que es crucial para la uniformidad del procesado.

Intercambiadores de calor

Los intercambiadores de calor son esenciales para la eficacia del horno rotatorio, ya que facilitan la transferencia de calor de los gases de combustión al material que se está procesando. Pueden incluir precalentadores, que precalientan la materia prima antes de que entre en el horno, y enfriadores de clínker, que enfrían el material procesado después de que salga del horno. Los diseños avanzados de intercambiadores de calor, como los que incorporan separadores ciclónicos o enfriadores de parrilla, mejoran el proceso de recuperación de calor, reduciendo el consumo de energía y mejorando la eficiencia global. La selección y configuración de los intercambiadores de calor se adaptan a los requisitos específicos del proceso, garantizando una gestión óptima del calor y la utilización de la energía.

En conclusión, el diseño y la construcción de un horno rotatorio eléctrico implican una compleja interacción de diversos componentes, cada uno de los cuales desempeña un papel vital para garantizar el funcionamiento eficaz y fiable del horno. Desde la robusta carcasa de acero y el revestimiento refractario aislante hasta los precisos sistemas de soporte y los avanzados intercambiadores de calor, cada elemento está meticulosamente diseñado para satisfacer las estrictas exigencias de los procesos industriales a alta temperatura. Comprender la función y la importancia de estos componentes es esencial para optimizar el rendimiento y la longevidad del horno rotatorio.

Principio de funcionamiento y flujo del proceso

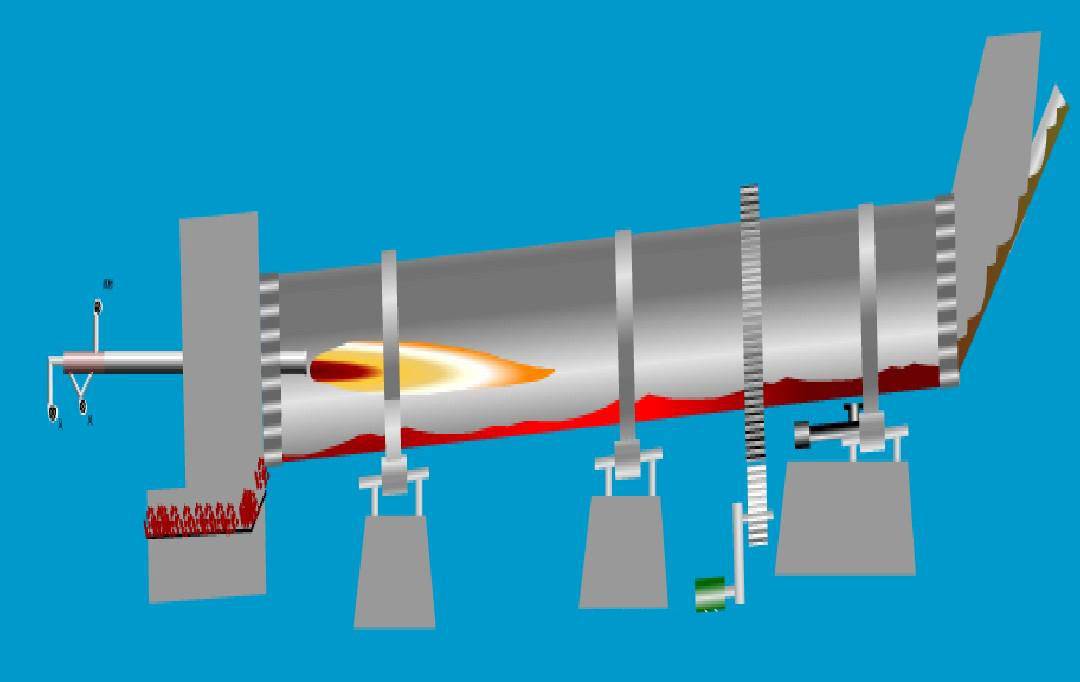

Los hornos rotatorios eléctricos funcionan según el principio de la tecnología de tambor rotatorio, en la que los materiales se hacen girar en un tambor rotatorio que se calienta directa o indirectamente para alcanzar la temperatura deseada e inducir la reacción química o física deseada. El proceso implica varios componentes y mecanismos clave que garantizan una pirólisis eficiente y controlada.

Movimiento de materiales

El horno rotatorio consiste en una carcasa cilíndrica, ligeramente inclinada respecto a la horizontal y que gira lentamente alrededor de su eje longitudinal. El material a procesar se introduce en el extremo superior del cilindro. A medida que el horno gira, el material desciende gradualmente hacia el extremo inferior, sufriendo un cierto grado de agitación y mezcla debido a la rotación y a la ligera inclinación. Este movimiento garantiza una exposición uniforme del material al calor y facilita la reacción deseada.

Mecanismos de suministro de calor

El suministro de calor en un horno rotatorio eléctrico puede ser directo o indirecto. En el calentamiento directo, los gases calientes se introducen a través del tambor, entrando en contacto directo con el material y calentándolo por convección y conducción. Este método es eficaz para procesos que requieren altas tasas de transferencia de calor. En el calentamiento indirecto, el material se calienta por contacto con el armazón del horno, que se calienta externamente para mantener un entorno inerte. Este método es adecuado para procesos en los que el contacto directo con gases calientes podría contaminar o alterar el material.

Papel de la rotación en el proceso de pirólisis

La rotación del horno desempeña un papel crucial en el proceso de pirólisis. Asegura que el material se mezcle y se mueva continuamente a lo largo del horno, evitando el sobrecalentamiento localizado y garantizando un calentamiento uniforme. La rotación también contribuye a la evaporación de la humedad y los volátiles del material, favoreciendo la reacción de pirólisis. La velocidad de rotación se controla cuidadosamente para optimizar el tiempo de retención del material dentro del horno, garantizando que el material alcance la temperatura deseada y experimente la reacción necesaria antes de ser descargado.

Flujo del proceso

El flujo del proceso en un horno rotatorio eléctrico puede resumirse como sigue:

- Alimentación: El material a procesar se introduce en el extremo superior del horno mediante un dispositivo de alimentación.

- Calentamiento: El material se calienta por contacto directo o indirecto con los gases calientes o con el revestimiento del horno.

- Reacción: A medida que el material desciende por el horno, experimenta la reacción química o física deseada debido al control de la temperatura y del tiempo de retención.

- Descarga: El material procesado se descarga desde el extremo inferior del horno mediante un dispositivo de descarga.

- Control: Todo el proceso está controlado por una unidad de control que supervisa y ajusta parámetros como la temperatura, la velocidad de rotación y el tiempo de retención para garantizar un rendimiento óptimo.

Construcción y componentes

Los componentes básicos de un horno rotatorio eléctrico incluyen

- Carcasa: Recipiente cilíndrico que contiene el material y gira alrededor de su eje.

- Revestimiento refractario: Revestimiento resistente a las altas temperaturas que se encuentra en el interior de la carcasa y que protege la carcasa metálica de las altas temperaturas y las reacciones químicas.

- Neumáticos y rodillos de apoyo: Componentes que soportan el peso del horno y facilitan su rotación.

- Engranaje motriz: Mecanismo que acciona la rotación del horno.

- Intercambiadores de calor internos: Dispositivos que mejoran la transferencia de calor dentro del horno, mejorando la eficiencia.

Aplicaciones

Los hornos rotatorios eléctricos se utilizan ampliamente en diversas industrias para procesos como:

- Producción de cemento: Calcinación de piedra caliza para producir clínker de cemento.

- Producción de cal: Calcinación de piedra caliza para producir cal viva.

- Procesos metalúrgicos: Calcinación de minerales y producción de pellets de mineral de hierro.

- Industria química: Producción de productos químicos mediante descomposición térmica o síntesis.

En conclusión, los hornos rotatorios eléctricos son aparatos versátiles y eficaces para el tratamiento de materiales a alta temperatura. Su principio de funcionamiento, que implica el movimiento, calentamiento y reacción controlados de materiales dentro de un tambor giratorio, garantiza resultados precisos y uniformes en una amplia gama de aplicaciones.

Eficacia y factores de rendimiento

La eficiencia de los hornos de pirólisis de horno rotatorio eléctrico depende de varios factores clave, como el suministro de calor, la velocidad de rotación y las propiedades del material. La optimización de estos factores puede mejorar significativamente el rendimiento de estos hornos, lo que se traduce en mejores resultados en términos de calidad del producto, consumo de energía e impacto medioambiental.

Suministro de calor

El método de suministro de calor es un determinante crítico de la eficiencia de los hornos eléctricos de pirólisis de horno rotatorio. El calentamiento por resistencia eléctrica se utiliza habitualmente debido a su control preciso de la temperatura y a su capacidad de calentamiento rápido. El calentamiento eléctrico de alta velocidad puede reducir los periodos de parada y arranque del horno, aumentando así la eficiencia operativa. El uso de revestimientos aislantes de fibra cerámica policristalina ligera minimiza aún más la pérdida de calor, lo que hace que el proceso sea más eficiente desde el punto de vista energético y más respetuoso con el medio ambiente.

Además, los sistemas de control avanzados, como los controladores de pantalla táctil con tecnología de control térmico PID inteligente, permiten una gestión precisa de la temperatura. Estos sistemas ofrecen funciones como alarmas de sobretemperatura y de fallo del sensor de temperatura, lo que permite tomar medidas correctivas inmediatas. Además, la posibilidad de guardar y cambiar entre varios programas de calentamiento facilita la adaptación a distintos procesos y fórmulas de producción. Los datos históricos de calentamiento también pueden analizarse con fines de mejora continua e investigación.

Velocidad de rotación

La velocidad de rotación de un horno rotatorio desempeña un papel importante en la distribución del calor y el procesamiento del material. El horno suele estar inclinado en un ángulo y gira a un ritmo lento, lo que garantiza una distribución eficaz del calor al sustrato dentro del sistema. Esta rotación lenta permite un calentamiento uniforme y un tiempo de permanencia óptimo del material, lo que es crucial para lograr los resultados de pirólisis deseados.

Por ejemplo, los reactores de pirólisis de horno rotativo son especialmente eficaces para operaciones de pirólisis lenta, sobre todo en la producción de aceite a partir de biomasa. La eficacia de estos reactores depende de la velocidad de rotación, que debe calibrarse cuidadosamente para adaptarse a los requisitos específicos del material que se procesa.

Las propiedades del material que se piroliza también tienen un profundo impacto en la eficiencia del horno. Los materiales con alta conductividad térmica y capacidad calorífica específica pueden mejorar la transferencia de calor y la eficiencia general. Además, la composición química y la estructura física del material pueden influir en el proceso de pirólisis, afectando al rendimiento y la calidad del producto final.

Los tubos de aleación de níquel para hornos se utilizan a menudo por su resistencia a las altas temperaturas y a la corrosión, lo que garantiza una deformación mínima incluso en condiciones de funcionamiento continuo a temperaturas de hasta 1100 ºC. Esta robustez es esencial para mantener la integridad y eficacia del horno durante periodos prolongados.

Personalización y consideraciones medioambientales

La personalización es otro aspecto que puede mejorar la eficiencia de los hornos eléctricos de pirólisis de horno rotatorio. Por ejemplo, la incorporación de un mecanismo de refrigeración por aire puede estabilizar el control de la temperatura, evitando excesos y garantizando un rendimiento constante. La colocación del calentador en toda la superficie (360°) de la parte calefactora, combinada con una distancia cercana entre el calentador y la retorta, garantiza una transmisión uniforme del calor, un alto rendimiento térmico y una pérdida mínima de calor.

Las consideraciones medioambientales también son primordiales en el diseño y funcionamiento de estos hornos. Al minimizar la pérdida de calor y utilizar materiales y tecnologías eficientes desde el punto de vista energético, los hornos eléctricos de pirólisis de horno rotatorio pueden reducir significativamente su huella medioambiental. Esto no sólo se alinea con los objetivos de sostenibilidad, sino que también mejora la eficiencia general y el rendimiento del horno.

En conclusión, la optimización de factores como el suministro de calor, la velocidad de rotación y las propiedades de los materiales es esencial para maximizar la eficiencia y el rendimiento de los hornos eléctricos de pirólisis de horno rotatorio. Al aprovechar las tecnologías avanzadas y las opciones de personalización, estos hornos pueden lograr resultados superiores en términos de calidad del producto, eficiencia energética y sostenibilidad medioambiental.

Aplicaciones de los hornos eléctricos de pirólisis de horno rotatorio

Los hornos eléctricos rotativos de pirólisis se han convertido en herramientas indispensables en multitud de industrias, revolucionando los procesos de gestión de residuos, producción química y generación de biocombustibles. Estos avanzados hornos utilizan la descomposición térmica controlada para transformar materias primas en productos valiosos, lo que los convierte en una piedra angular de las prácticas industriales modernas.

Tratamiento de residuos

Una de las aplicaciones más importantes de los hornos eléctricos de pirólisis de horno rotatorio es el tratamiento de residuos. Estos hornos se emplean en diversas tecnologías de conversión de residuos en energía, como los sistemas Plastics-to-Fuel (PTF), que convierten plásticos no reciclables en combustibles sintéticos. El proceso de pirólisis en hornos rotatorios permite el tratamiento de una amplia gama de tipos de residuos, incluidos los residuos sólidos urbanos, los residuos peligrosos y los residuos médicos. Esto no sólo ayuda a reducir la carga de los vertederos, sino que también contribuye a la economía circular al convertir los residuos en recursos reutilizables.

Producción química

En la industria química, los hornos eléctricos de pirólisis de horno rotatorio se utilizan para la producción de diversos productos químicos. Son especialmente útiles en la síntesis de metanol, carbón activado y carbón vegetal a partir de fuentes de biomasa. El control preciso de la temperatura y el tiempo de permanencia en estos hornos garantiza la obtención de productos de alta calidad y reacciones químicas eficaces. Además, estos hornos se emplean en la calcinación de minerales como la piedra caliza y el yeso, que son pasos cruciales en la producción de cemento y yeso.

Generación de biocombustibles

La generación de biocombustibles es otra área en la que los hornos eléctricos rotatorios de pirólisis demuestran su versatilidad. Estos hornos se utilizan para convertir biomasa, como astillas de madera, residuos agrícolas e incluso lodos de depuradora, en biocombustibles como bioaceite, biocarbón y gas de síntesis. El proceso de pirólisis en hornos rotatorios permite convertir eficazmente estos materiales en productos ricos en energía, que pueden utilizarse como alternativas a los combustibles fósiles, reduciendo así las emisiones de gases de efecto invernadero y fomentando la sostenibilidad.

Casos prácticos y aplicaciones reales

Varios estudios de casos ponen de relieve la eficacia de los hornos de pirólisis de horno rotatorio eléctrico en aplicaciones del mundo real. Por ejemplo, una importante empresa química utiliza estos hornos para producir carbón activado de alta calidad, esencial para los sistemas de purificación de agua y filtración de aire. Otro ejemplo es una instalación de gestión de residuos que emplea hornos rotatorios para convertir residuos sólidos urbanos en gas de síntesis, que luego se utiliza para generar electricidad, mostrando la integración de la gestión de residuos con la producción de energía renovable.

En conclusión, los hornos eléctricos rotatorios de pirólisis son fundamentales para el avance de las prácticas sostenibles en diversas industrias. Su capacidad para convertir eficazmente los residuos en recursos valiosos, producir productos químicos de alta calidad y generar biocombustibles renovables subraya su importancia en los procesos industriales modernos. A medida que la tecnología siga evolucionando, estos hornos desempeñarán un papel aún más crítico en la configuración de un futuro más sostenible y eficiente.

Mantenimiento y seguridad

El mantenimiento de los hornos eléctricos de pirólisis de horno rotatorio es crucial para garantizar su longevidad y seguridad. Un mantenimiento adecuado no sólo prolonga la vida útil del equipo, sino que también evita accidentes y garantiza un funcionamiento eficiente. En esta sección se tratarán problemas comunes, medidas preventivas y protocolos de seguridad esenciales para la gestión de estos sistemas de alta temperatura.

Problemas comunes en los hornos rotatorios eléctricos

Los hornos rotativos eléctricos, especialmente los utilizados en procesos de pirólisis, pueden encontrarse con varios problemas que afectan a su rendimiento y seguridad. Un problema común es el daño refractario, que puede ocurrir debido a la tensión térmica, química y desgaste mecánico. Los rápidos ciclos de calentamiento y enfriamiento pueden provocar importantes dilataciones y contracciones dentro del horno, causando fracturas por tensión en el revestimiento refractario.

Otro problema frecuente es la desalineación del horno rotatorio, que puede deberse a una instalación incorrecta o a un uso prolongado sin realineación. La desalineación puede provocar un desgaste desigual de la carcasa y los cojinetes del horno, aumentando el riesgo de averías mecánicas y reduciendo la eficiencia energética.

Medidas preventivas

Para mitigar estos problemas, son esenciales las inspecciones y el mantenimiento periódicos. Las inspecciones deben incluir un examen exhaustivo del revestimiento refractario, la alineación del horno y los componentes mecánicos, como rodamientos y engranajes. La frecuencia de las inspecciones depende del índice de utilización y de la naturaleza de los materiales procesados, pero normalmente se recomienda una inspección anual para las operaciones de alta intensidad.

Las prácticas de mantenimiento preventivo incluyen:

- Mantenimiento del revestimiento refractario: Inspeccionar y sustituir periódicamente los ladrillos refractarios dañados. Aplicar un programa de calentamiento y enfriamiento controlado para minimizar el estrés térmico.

- Comprobaciones de alineación: Realice comprobaciones periódicas de la alineación y ajuste el horno según sea necesario. Esto puede evitar el desgaste excesivo de los componentes mecánicos.

- Sustitución de componentes: Sustituya los rodamientos, juntas y otros componentes críticos desgastados para evitar averías y garantizar un funcionamiento sin problemas.

Protocolos de seguridad

La seguridad es primordial cuando se operan hornos rotatorios eléctricos. Los operarios deben seguir estrictos protocolos de seguridad para evitar accidentes y lesiones. Las medidas de seguridad clave incluyen

- Equipo de protección personal (EPP): Los operarios deben llevar el EPI adecuado, incluidos guantes resistentes al calor, delantales y protección ocular.

- Procedimientos de emergencia: Establezca procedimientos de emergencia claros para peligros potenciales como incendios, descargas eléctricas y fallos mecánicos. Forme regularmente a los operarios en estos procedimientos.

- Enclavamientos de seguridad: Instale enclavamientos de seguridad en las puertas de acceso, interruptores de alimentación y otros puntos críticos para impedir el acceso no autorizado y el funcionamiento accidental.

- Control de la temperatura: Utilice sistemas avanzados de control de la temperatura para supervisar continuamente las temperaturas internas y externas del horno. Deben existir mecanismos de desconexión automática para evitar el sobrecalentamiento.

Conclusión

En conclusión, el mantenimiento y la seguridad de los hornos de pirólisis de horno rotatorio eléctrico son fundamentales para garantizar su funcionamiento eficaz y seguro. Si se abordan los problemas más comunes con medidas preventivas y se respetan los protocolos de seguridad más estrictos, los operadores pueden aumentar significativamente la longevidad y fiabilidad de estos sistemas de alta temperatura. Un mantenimiento regular, junto con una formación adecuada y el cumplimiento de las directrices de seguridad, garantizarán que el horno rotatorio funcione a su capacidad óptima, proporcionando un entorno seguro y productivo para todo el personal implicado.

Avances en la tecnología de hornos rotatorios eléctricos

Los recientes avances tecnológicos en el diseño y funcionamiento de los hornos rotatorios eléctricos han aumentado significativamente la eficiencia, reducido el impacto medioambiental y mejorado la seguridad de los usuarios. Los hornos rotatorios eléctricos, como los fabricados por KinTek, utilizan materiales y sistemas de control avanzados para lograr un rendimiento superior en diversas aplicaciones industriales, especialmente en la producción de cal y cemento.

Innovaciones en los materiales

En la actualidad, el tubo giratorio de los hornos rotatorios eléctricos suele fabricarse con aleaciones a base de níquel, capaces de soportar temperaturas de hasta 1100 °C. Estas aleaciones ofrecen una gran resistencia a la corrosión y a la corrosión. Estas aleaciones ofrecen una gran resistencia a la corrosión y evitan la deformación incluso en condiciones de funcionamiento continuo a temperaturas extremas. El uso de elementos calefactores de carburo de silicio (SiC) aumenta aún más la durabilidad y la facilidad de mantenimiento, garantizando una fuente de calor fiable y duradera.

Eficiencia energética e impacto medioambiental

Uno de los avances más significativos en la tecnología de hornos rotatorios eléctricos es la integración de revestimientos aislantes de fibra cerámica policristalina. Estos revestimientos reducen la pérdida de calor y contribuyen a un funcionamiento más eficiente desde el punto de vista energético, haciendo que el proceso sea rentable y respetuoso con el medio ambiente. La adopción de métodos de calentamiento eléctrico de alta velocidad también minimiza el tiempo de inactividad asociado a los arranques y paradas del horno, mejorando aún más la eficiencia operativa.

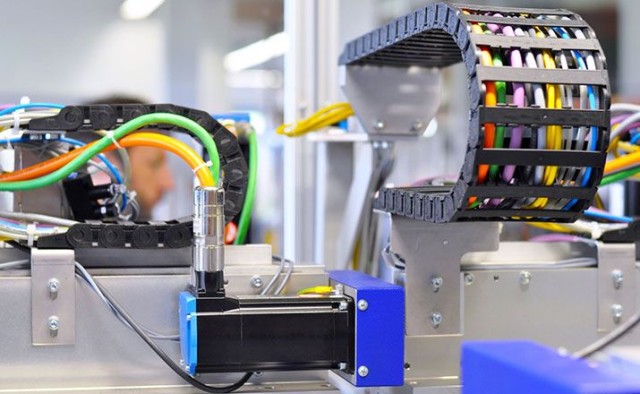

Sistemas de control avanzados

Los hornos rotativos eléctricos modernos cuentan con sofisticados controladores de pantalla táctil equipados con tecnología de control térmico PID inteligente. Estos sistemas ofrecen alarmas de sobretemperatura y de fallo de sensor, garantizando una mayor seguridad y fiabilidad. Además, la capacidad de guardar y cambiar entre múltiples programas de calentamiento permite una adaptación perfecta a los diferentes procesos de producción, facilitando el análisis de datos históricos de calentamiento para una mejora continua.

Reducción de la huella de carbono

Los hornos rotativos eléctricos ofrecen una alternativa limpia y eficiente a los procesos de calcinación tradicionales basados en combustibles fósiles. Al sustituir estos métodos, que generan muchas emisiones, las industrias pueden reducir significativamente su huella de carbono. Además, la capacidad de capturar CO2 durante el proceso no sólo mitiga el impacto ambiental, sino que también abre oportunidades para la reutilización o venta de CO2, añadiendo una capa adicional de sostenibilidad y beneficio económico.

Rendimiento y fiabilidad

Las innovaciones tecnológicas, como los dispositivos hidráulicos de rueda de bloque, las bombas de pistón dosificador de alta precisión, las válvulas de control de velocidad y los dispositivos de sellado de bloques de grafito por contacto, han contribuido al rendimiento estable y a la alta producción de los sistemas de calcinación de hornos rotatorios. Estos avances garantizan un bajo consumo de energía y mantienen la fiabilidad y productividad del equipo.

En conclusión, los avances en la tecnología de hornos rotatorios eléctricos representan un salto significativo en el procesamiento industrial. Al aprovechar estas innovaciones, las industrias pueden lograr una mayor eficiencia, mejorar la seguridad y reducir la huella medioambiental, allanando el camino hacia un futuro más sostenible y productivo.

Tendencias futuras y líneas de investigación

El campo de los hornos eléctricos rotatorios de pirólisis está preparado para importantes avances, impulsados por la necesidad de procesos industriales más sostenibles y eficientes. A medida que las industrias de todo el mundo se esfuerzan por reducir su huella de carbono y la transición a fuentes de energía más limpias, los hornos rotatorios eléctricos están emergiendo como una tecnología clave en esta transformación. A continuación, exploramos las posibles tendencias futuras y las áreas de investigación que podrían configurar el panorama de este campo.

Mayor eficiencia y ahorro energético

Una de las principales áreas de investigación futura es la mejora de la eficiencia energética de los hornos rotatorios eléctricos. Los avances actuales pretenden optimizar el diseño y el funcionamiento de estos hornos para minimizar el consumo de energía y maximizar la producción. Por ejemplo, los avances en materiales aislantes y tecnologías de calefacción podrían reducir significativamente las pérdidas térmicas, mejorando así la eficiencia global. También se espera que la investigación en sistemas de control inteligentes que puedan ajustar dinámicamente los parámetros de funcionamiento basándose en datos en tiempo real desempeñe un papel crucial en la consecución de estos aumentos de eficiencia.

Integración de tecnologías de captura de CO2

La integración de tecnologías de captura de carbono con hornos rotatorios eléctricos presenta una vía prometedora para reducir el impacto medioambiental de los procesos industriales. Al capturar las emisiones de CO2 durante el proceso de calcinación, las industrias no sólo pueden mitigar su contribución al cambio climático, sino también crear nuevas fuentes de ingresos utilizando o vendiendo el CO2 capturado. La investigación futura se centrará probablemente en el desarrollo de métodos de captura de CO2 más eficientes y rentables que puedan integrarse sin problemas en los sistemas de hornos existentes.

Desarrollo de materiales avanzados

La producción de productos minerales avanzados utilizando hornos rotatorios eléctricos es otra área madura para la innovación. A medida que las industrias busquen materiales con propiedades mejoradas para diversas aplicaciones, como gránulos para tejados, adsorbentes y desecantes, aumentará la demanda de procesos de horno especializados. La investigación de nuevos materiales y técnicas de procesamiento será esencial para satisfacer esta demanda. Esto incluye explorar el uso de materias primas alternativas y desarrollar nuevos métodos para modificar las propiedades físicas y químicas de los productos.

Expansión a nuevas aplicaciones

También se espera que los hornos rotatorios eléctricos se expandan hacia aplicaciones nuevas y emergentes, como la tecnología de transformación de plásticos en combustible (PTF). La capacidad de estos hornos para realizar la pirólisis, convirtiendo los residuos plásticos en combustible o productos derivados del petróleo, ofrece una solución sostenible para gestionar los residuos plásticos que no pueden procesarse con los métodos tradicionales. La investigación futura se centrará en optimizar estos procesos para tratar una gama más amplia de tipos de residuos plásticos y mejorar la calidad de los productos finales.

Avances tecnológicos y automatización

Los avances tecnológicos en los hornos rotatorios eléctricos no se limitan a la mejora de los procesos. Se espera que la integración de sistemas avanzados de automatización y control mejore la eficacia operativa y la seguridad de estos hornos. Por ejemplo, el uso de mecanismos hidráulicos, control de frecuencia y materiales refractarios inteligentes puede mejorar significativamente la fiabilidad y el mantenimiento de los sistemas de hornos. Además, el desarrollo de tecnologías de mantenimiento predictivo utilizando IA y aprendizaje automático podría reducir aún más el tiempo de inactividad y mejorar el ciclo de vida general de los hornos rotatorios eléctricos.

Consideraciones medioambientales y normativas

A medida que las regulaciones ambientales se vuelven más estrictas, el diseño y el funcionamiento de los hornos rotatorios eléctricos tendrán que adaptarse para cumplir con estas nuevas normas. La investigación en tecnologías de combustión más limpias, procesos con menos emisiones y materiales sostenibles será crucial. Además, el desarrollo de herramientas de evaluación del ciclo de vida para evaluar el impacto medioambiental de las operaciones del horno ayudará a las industrias a tomar decisiones informadas sobre sus procesos.

Conclusión

El futuro de la pirólisishornos eléctricos rotativos de pirólisis es prometedor, con numerosas oportunidades de innovación y mejora. Centrándose en la mejora de la eficiencia, la captura de CO2, los materiales avanzados, las nuevas aplicaciones, los avances tecnológicos y las consideraciones medioambientales, la industria puede seguir impulsando el progreso hacia un futuro más sostenible y eficiente. Estas tendencias y direcciones de investigación no sólo beneficiarán a las industrias directamente implicadas en la producción y uso de hornos rotatorios eléctricos, sino que también contribuirán a objetivos medioambientales y económicos más amplios.

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de tubo rotatorio de funcionamiento continuo sellado al vacío Horno de tubo giratorio

Artículos relacionados

- Hornos rotativos: Procesado avanzado de materiales y aplicaciones

- ¿Qué es el horno rotatorio de regeneración de carbón activado?

- Explorando los hornos tubulares rotativos: Una guía completa

- Exploración de los beneficios y aplicaciones de los hornos rotativos: una guía completa

- Horno de pirólisis con horno rotatorio eléctrico: una guía completa sobre la tecnología de pirólisis