Los materiales más adecuados para la cementación son principalmente los aceros con bajo contenido de carbono y ciertos aceros aleados. Estos materiales se seleccionan porque su química central, baja en carbono, proporciona una tenacidad innata, mientras que sus superficies pueden alterarse químicamente para absorber elementos como el carbono o el nitrógeno, lo cual es esencial para crear una capa exterior dura y resistente al desgaste.

El propósito fundamental de la cementación es crear un componente con dos personalidades distintas: una superficie excepcionalmente dura y resistente al desgaste ("la capa") fusionada a un núcleo más blando y dúctil que puede absorber golpes y resistir fracturas.

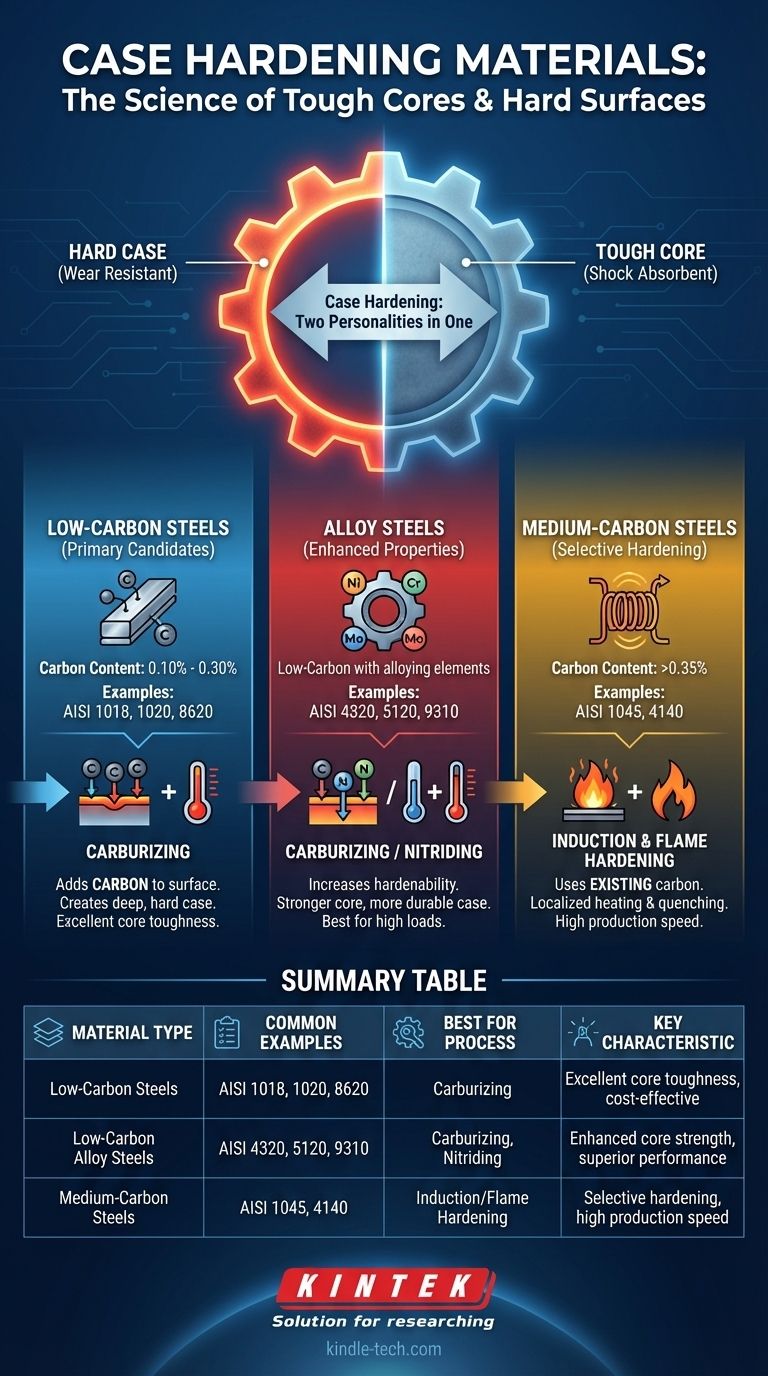

El principio fundamental: una capa dura y un núcleo resistente

La genialidad de la cementación es que permite que una sola pieza de metal tenga propiedades que suelen ser mutuamente excluyentes.

Lo mejor de ambos mundos

Los materiales extremadamente duros suelen ser frágiles. Por el contrario, los materiales que son resistentes y dúctiles suelen ser blandos.

La cementación resuelve este conflicto. Al infundir la capa exterior de un acero resistente con bajo contenido de carbono con elementos endurecedores, se crea un componente ideal para aplicaciones como engranajes, cojinetes y árboles de levas, que requieren una superficie duradera y un núcleo elástico.

Es una transformación química

La mayoría de los métodos de cementación son procesos de difusión. Esto implica calentar el acero en un ambiente rico en carbono (carburación) o nitrógeno (nitruración).

A altas temperaturas, la estructura cristalina del acero se abre, permitiendo que estos elementos se filtren en la superficie. Cuando la pieza se enfría rápidamente (temple), esta capa superficial recién enriquecida se vuelve extremadamente dura, mientras que el núcleo con bajo contenido de carbono permanece resistente.

Idoneidad del material: una mirada más profunda

La elección del material está directamente ligada al proceso de cementación específico que se pretende utilizar.

Aceros con bajo contenido de carbono (los candidatos principales)

Estos son los caballos de batalla de la cementación, especialmente para la carburación. Suelen tener un contenido de carbono entre 0.10% y 0.30%.

Ejemplos comunes incluyen AISI 1018, 1020 y 8620. Su bajo contenido interno de carbono asegura que permanezcan blandos y resistentes después del tratamiento térmico, complementando perfectamente la capa dura.

Aceros aleados (para propiedades mejoradas)

Para aplicaciones más exigentes, se utilizan aceros aleados con bajo contenido de carbono. Estos contienen otros elementos como níquel, cromo y molibdeno.

Aceros como AISI 4320, 5120 y 9310 están diseñados para la cementación. Las aleaciones aumentan la "templabilidad" tanto de la capa como del núcleo, lo que resulta en un núcleo más fuerte y una capa más duradera, ideal para engranajes y cojinetes de alta carga.

¿Qué pasa con los aceros de carbono medio y alto?

Los aceros con mayor contenido de carbono (por encima del 0.35%) generalmente no se cementan utilizando métodos de difusión como la carburación.

Estos aceros ya tienen suficiente carbono para endurecerse en toda su sección transversal mediante un simple calentamiento y temple. Este proceso se conoce como endurecimiento por temple total. Sin embargo, algunos métodos de endurecimiento superficial se utilizan en estos materiales.

Combinación del material con el proceso

Diferentes procesos funcionan mejor con diferentes familias de acero.

Carburación

Este es el método más común. Agrega carbono a la superficie de aceros con bajo contenido de carbono y aceros aleados con bajo contenido de carbono. Crea una capa profunda y dura que es excelente para resistir el desgaste y la fatiga.

Nitruración

Este proceso agrega nitrógeno a la superficie. Se realiza a temperaturas más bajas, lo que reduce significativamente la distorsión de la pieza.

La nitruración es más adecuada para aceros aleados que contienen elementos formadores de nitruros como aluminio, cromo y molibdeno. Estos elementos forman compuestos de nitruro extremadamente duros en la capa superficial.

Endurecimiento por inducción y llama

Estos métodos son fundamentalmente diferentes. No añaden elementos a la superficie. En cambio, utilizan calor intenso y localizado para elevar rápidamente la temperatura superficial de una pieza, seguido de un temple inmediato.

Este proceso requiere un acero que ya tenga suficiente carbono para endurecerse, típicamente aceros de carbono medio como AISI 1045 o 4140. Crea una "capa" transformando la estructura superficial existente, no cambiando su química.

Comprender las ventajas y desventajas

La elección de un material y un proceso implica equilibrar factores contrapuestos.

Distorsión y control dimensional

Los procesos de alta temperatura como la carburación pueden causar una distorsión significativa de la pieza, lo que a menudo requiere un rectificado posterior al tratamiento.

La nitruración, al ser un proceso de baja temperatura, produce una distorsión mínima, lo que la hace ideal para piezas terminadas con tolerancias estrictas. El endurecimiento por inducción ofrece un excelente control sobre qué áreas se endurecen, lo que también ayuda a gestionar la distorsión.

Costo vs. Rendimiento

La carburación simple de un acero de bajo carbono liso suele ser la solución más rentable para aplicaciones de uso general.

La nitruración y el uso de aceros aleados de alta gama son más caros, pero ofrecen un rendimiento superior, especialmente en términos de vida útil a la fatiga y estabilidad dimensional.

Profundidad de la capa

La carburación puede producir una capa relativamente profunda (más de 1 mm), lo que es beneficioso para piezas sometidas a altas tensiones de contacto. La nitruración suele producir una capa más superficial pero más dura.

Tomar la decisión correcta para su aplicación

Su decisión final debe estar impulsada por las demandas específicas del componente.

- Si su enfoque principal es la alta resistencia al impacto y la rentabilidad: La carburación de un acero de bajo carbono como el 1020 o un acero aleado como el 8620 es la elección estándar.

- Si su enfoque principal es la resistencia extrema al desgaste y la mínima distorsión: La nitruración de un acero aleado de cromo-molibdeno es la solución técnica superior.

- Si su enfoque principal es el endurecimiento selectivo y la alta velocidad de producción: El endurecimiento por inducción o llama de un acero de carbono medio como el 1045 o el 4140 es altamente eficiente.

En última instancia, seleccionar el material adecuado consiste en definir el equilibrio preciso entre la resistencia al desgaste, la tenacidad del núcleo y la precisión de fabricación que exige su aplicación.

Tabla resumen:

| Tipo de material | Ejemplos comunes | Mejor para el proceso | Característica clave |

|---|---|---|---|

| Aceros con bajo contenido de carbono | AISI 1018, 1020, 8620 | Carburación | Excelente tenacidad del núcleo, rentable |

| Aceros aleados con bajo contenido de carbono | AISI 4320, 5120, 9310 | Carburación, Nitruración | Mayor resistencia del núcleo, rendimiento superior |

| Aceros de carbono medio | AISI 1045, 4140 | Endurecimiento por inducción/llama | Endurecimiento selectivo, alta velocidad de producción |

¿Listo para optimizar su proceso de tratamiento térmico con los materiales adecuados? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para pruebas metalúrgicas y aplicaciones de tratamiento térmico. Ya sea que esté desarrollando nuevos protocolos de cementación o asegurando la calidad del material, nuestras soluciones lo ayudan a lograr resultados precisos y confiables. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio en ciencia de materiales y tratamiento térmico.

Guía Visual

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Lámina de Carbono Vítreo RVC para Experimentos Electroquímicos

- Prensa Hidráulica Calefactada con Placas Calefactadas, Prensa en Caliente Manual Dividida de Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones específicas del PTFE en sistemas de flujo en tapones por lotes pequeños? Mejora la pureza de tus reacciones microfluídicas

- ¿Por qué se utiliza alambre de PTFE para colgar especímenes metálicos en pruebas de corrosión de biodiésel? Asegurar resultados experimentales puros

- ¿Cuáles son los cuatro tipos principales de sensores? Una guía sobre la fuente de alimentación y el tipo de señal

- ¿Qué son las aleaciones en palabras sencillas? Desbloquea el poder de los materiales diseñados

- ¿Cuál es la función de los cuerpos de reactor de PTFE en los sistemas micro-CSTR? Mejora la estabilidad química y el flujo