Introducción a las células electrolíticas y la corrosión

Las celdas electrolíticas desempeñan un papel fundamental en diversos procesos industriales, pero no están exentas de problemas, sobre todo de corrosión. Este artículo profundiza en el intrincado funcionamiento de las celdas electrolíticas de corrosión plana, explorando sus componentes fundamentales, como el electrolito, el ánodo y el cátodo, y los procesos que conducen a la corrosión. Comprender estos mecanismos es crucial para desarrollar estrategias eficaces que mitiguen la corrosión y garanticen la longevidad y eficacia de las celdas electrolíticas en aplicaciones que van desde la purificación de metales a la galvanoplastia. Acompáñenos a desentrañar las complejidades de las celdas electrolíticas y las medidas críticas necesarias para salvaguardar estas herramientas industriales esenciales.

Mecanismos de corrosión en celdas electrolíticas

La corrosión en celdas electrolíticas es un proceso complejo que implica la interacción de diversos factores, como la fluctuación de potenciales y la disimilitud entre electrodos metálicos. Comprender estos mecanismos es crucial para desarrollar estrategias eficaces para mitigar la corrosión, que puede afectar significativamente a la eficiencia y la vida útil de las células electrolíticas.

El papel de los potenciales fluctuantes

La fluctuación de los potenciales en las celdas electrolíticas puede deberse a varias causas, como las variaciones de la tensión aplicada, los cambios en la composición del electrolito y las fluctuaciones térmicas. Estas fluctuaciones pueden provocar una corrosión localizada, en la que determinadas zonas del electrodo experimentan mayores tasas de oxidación o reducción que otras. Esta corrosión no uniforme puede dar lugar a picaduras, corrosión en grietas y otras formas de daños localizados.

Por ejemplo, en una célula electrolítica típica, el ánodo se oxida, liberando electrones, mientras que el cátodo se reduce, aceptando electrones. Si el potencial en el ánodo fluctúa, pueden producirse tasas de oxidación desiguales, haciendo que algunas zonas se corroan más rápidamente que otras. Del mismo modo, las fluctuaciones de potencial en el cátodo pueden afectar al proceso de reducción, dando lugar a patrones de corrosión no uniformes.

Interacción entre electrodos de metales diferentes

El uso de electrodos de metales distintos en una célula electrolítica también puede contribuir a la corrosión. Cuando dos metales diferentes están en contacto entre sí en una solución electrolítica, pueden formar una célula galvánica, en la que un metal actúa como ánodo y el otro como cátodo. El metal con un potencial de oxidación más alto se corroerá más rápidamente, actuando como ánodo de sacrificio.

Por ejemplo, si se utiliza un electrodo de cobre con un electrodo de zinc en un electrolito ácido, el zinc se corroerá más rápidamente debido a su mayor potencial de oxidación. Esta corrosión galvánica puede verse exacerbada por las fluctuaciones del pH, la temperatura y la concentración iónica del electrolito, lo que provoca una degradación acelerada del ánodo de sacrificio.

Estrategias de mitigación

Para mitigar la corrosión en las celdas electrolíticas, se pueden emplear varias estrategias:

-

Protección catódica: Consiste en utilizar un metal más reactivo como ánodo de sacrificio para proteger el electrodo primario de la corrosión. El ánodo de sacrificio se corroe en lugar del electrodo primario, alargando así su vida útil.

-

Inhibidores: Se pueden añadir inhibidores químicos al electrolito para reducir la velocidad de corrosión. Estos inhibidores forman una capa protectora en la superficie del electrodo, impidiendo el contacto directo con las especies corrosivas. Los inhibidores comunes incluyen compuestos orgánicos que contienen átomos de nitrógeno, azufre u oxígeno.

-

Selección de materiales: La elección de materiales resistentes a la corrosión para los electrodos puede reducir significativamente los índices de corrosión. Por ejemplo, el platino y el oro son muy resistentes a la corrosión y suelen utilizarse en aplicaciones electrolíticas exigentes.

-

Diseño de los electrodos: Optimizar el diseño de los electrodos también puede ayudar a reducir la corrosión. Por ejemplo, el uso de electrodos bipolares, que actúan como ánodo y cátodo en celdas diferentes, puede minimizar la diferencia de potencial entre los electrodos y reducir la corrosión galvánica.

-

Mantenimiento y vigilancia: El control regular del funcionamiento de la célula electrolítica puede ayudar a identificar los primeros signos de corrosión. El mantenimiento periódico, como la limpieza de los electrodos y la sustitución del electrolito, puede evitar la acumulación de subproductos corrosivos y garantizar un rendimiento óptimo.

Conclusión

La corrosión en las celdas electrolíticas es un problema polifacético que implica la interacción de potenciales fluctuantes y la interacción entre diferentes electrodos metálicos. Comprendiendo estos mecanismos, es posible desarrollar estrategias eficaces para mitigar la corrosión, mejorando así la eficiencia y longevidad de las celdas electrolíticas. Mediante una cuidadosa selección de materiales, la optimización del diseño y el uso de medidas de protección como los inhibidores y la protección catódica, es posible reducir significativamente el impacto de la corrosión en los sistemas electrolíticos.

Aplicaciones industriales de las células electrolíticas

Las células electrolíticas desempeñan un papel crucial en diversos procesos industriales, desde la purificación de metales hasta la producción química. Estas células utilizan los principios de la electrólisis, en la que se hace pasar una corriente eléctrica a través de un líquido o solución que contiene iones para impulsar reacciones químicas no espontáneas. Esta sección profundiza en las aplicaciones industriales específicas de las células electrolíticas, centrándose en la purificación del cobre, la galvanoplastia y la producción de sosa cáustica, al tiempo que destaca la importancia de prevenir la corrosión.

Purificación del cobre

Una de las aplicaciones más importantes de las células electrolíticas es la purificación del cobre. El proceso implica el uso de una célula electrolítica en la que el ánodo está hecho de cobre impuro y el cátodo es una fina lámina de cobre puro. El electrolito es una solución de sulfato de cobre (CuSO4) y ácido sulfúrico (H2SO4). Cuando se aplica corriente eléctrica, los iones de cobre (Cu2+) del ánodo se disuelven en el electrolito y migran al cátodo, donde se depositan como cobre puro. Este proceso permite obtener niveles de pureza del cobre superiores al 99,9%.

El consumo de energía para el refinado del cobre mediante procesos electrolíticos oscila entre 150 y 300 kilovatios-hora por tonelada de cobre refinado. Este método es muy eficaz y garantiza que impurezas como el hierro y el zinc permanezcan en el electrolito, mientras que los metales valiosos como el oro y la plata se acumulan en el fondo de la celda en forma de lodos anódicos, que pueden recuperarse.

Galvanoplastia

La galvanoplastia es otra aplicación fundamental de las células electrolíticas, en las que se deposita una fina capa de un metal sobre la superficie de otro para mejorar su aspecto, durabilidad o resistencia a la corrosión. Entre los metales más utilizados en la galvanoplastia se encuentran el cromo, el níquel y el oro. El proceso consiste en sumergir el objeto que se va a recubrir (cátodo) y una barra del metal de recubrimiento (ánodo) en una solución electrolítica que contiene los iones metálicos. Cuando se aplica una corriente eléctrica, los iones metálicos del electrolito se reducen en el cátodo, formando un revestimiento uniforme.

La galvanoplastia se utiliza mucho en la industria automovilística, aeroespacial y electrónica. Por ejemplo, el cromado se utiliza para dar un acabado duro y brillante a las piezas de automoción, mientras que el dorado es esencial en los componentes electrónicos para garantizar una buena conductividad eléctrica y resistencia a la corrosión.

Producción de sosa cáustica

La producción de sosa cáustica (hidróxido de sodio, NaOH) es otra importante aplicación industrial de las células electrolíticas. La sosa cáustica es un producto químico crucial en varias industrias, como la fabricación de papel, la producción de jabón y detergente y el tratamiento del agua. El proceso implica la electrólisis de una solución de cloruro sódico (NaCl), comúnmente conocida como salmuera.

En la célula electrolítica, se produce cloro gaseoso (Cl2) en el ánodo e hidróxido de sodio en el cátodo. La reacción global puede resumirse como:

[ 2NaCl + 2H2O flecha derecha 2NaOH + Cl2 + H2 ]

El cloro gaseoso se utiliza a menudo en la producción de otros productos químicos, como el PVC (cloruro de polivinilo), mientras que la sosa cáustica se emplea en numerosos procesos industriales. Este método de producción es muy eficaz y se lleva a cabo a gran escala, con millones de toneladas de sosa cáustica producidas anualmente en todo el mundo.

Prevención de la corrosión

La prevención de la corrosión es un aspecto crítico de muchas aplicaciones industriales en las que intervienen células electrolíticas. La corrosión se produce cuando un metal reacciona con su entorno, lo que provoca la degradación y pérdida de propiedades del material. Las células electrolíticas pueden utilizarse para aplicar revestimientos protectores a los metales, como el zinc o el cadmio, que proporcionan una barrera contra los factores ambientales.

Además, las células electrolíticas se utilizan en el proceso de protección catódica, en el que se conecta un ánodo de sacrificio a la estructura metálica que se desea proteger. El ánodo de sacrificio se corroe en lugar de la estructura protegida, alargando así su vida útil. Este método se utiliza habitualmente en la protección de tuberías, estructuras marinas y tanques de almacenamiento.

En conclusión, las células electrolíticas son indispensables en diversos procesos industriales, desde la purificación de metales y la galvanoplastia hasta la producción química y la prevención de la corrosión. Estas aplicaciones ponen de manifiesto la versatilidad e importancia de las células electrolíticas en la industria moderna, garantizando la producción de materiales de alta calidad y el funcionamiento eficaz de los procesos industriales.

Medidas preventivas contra la corrosión

La corrosión en las celdas electrolíticas es una preocupación importante debido a su potencial para degradar el rendimiento y la vida útil de los equipos. Se han desarrollado diversas técnicas para prevenir o mitigar la corrosión, como el uso de inhibidores, la protección catódica y la formación de capas de pasivación. Estos métodos son cruciales para mantener la integridad y eficacia de los procesos electrolíticos, que se utilizan ampliamente en industrias como la galvanoplastia, el refinado de metales y el tratamiento de aguas.

Uso de inhibidores

Los inhibidores son sustancias químicas que, añadidas al electrolito, pueden reducir significativamente la velocidad de corrosión de los electrodos. Estas sustancias actúan formando una capa protectora en la superficie del metal, que actúa como barrera contra el ambiente corrosivo. La eficacia de los inhibidores depende de varios factores, como su concentración, el tipo de metal y la composición del electrolito. Por ejemplo, ciertos compuestos orgánicos que contienen átomos de nitrógeno, azufre u oxígeno pueden ser muy eficaces como inhibidores debido a su capacidad para adsorberse en la superficie del metal y bloquear los sitios activos donde suele producirse la corrosión.

Protección catódica

La protección catódica es otro método eficaz para prevenir la corrosión en celdas electrolíticas. Esta técnica consiste en convertir la superficie metálica en el cátodo de una célula electroquímica, protegiéndola así de la oxidación. Existen dos tipos principales de protección catódica: los ánodos de sacrificio y la corriente impresa. En los sistemas de ánodos de sacrificio, se conecta un metal más reactivo (como el zinc o el magnesio) al metal que se quiere proteger. El ánodo de sacrificio se corroe en lugar del metal protegido. En los sistemas de corriente impresa, se utiliza una fuente de alimentación externa para suministrar una corriente continua al cátodo, lo que impide que se oxide.

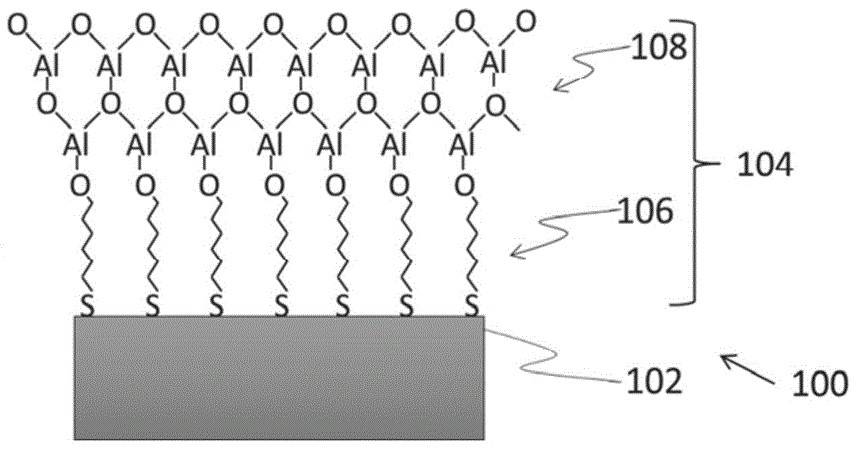

Formación de capas de pasivación

La formación de capas de pasivación es un proceso natural en el que se forma una fina capa protectora de óxido u otros compuestos en la superficie del metal. Esta capa actúa como una barrera que impide la corrosión al bloquear el acceso al metal subyacente. La pasivación puede mejorarse mediante el uso de tratamientos específicos, como el anodizado para el aluminio o el cromado para el acero. Estos tratamientos no sólo crean una capa protectora, sino que también mejoran las propiedades mecánicas del metal, haciéndolo más resistente al desgaste.

Galvanoplastia

La galvanoplastia es un proceso en el que se deposita una fina capa de metal sobre otra superficie metálica para protegerla de la corrosión. Este proceso implica sumergir la pieza metálica en una solución que contenga el metal que se va a depositar y aplicar una corriente eléctrica. Los iones metálicos de la solución se reducen en el cátodo (la pieza metálica), formando una capa protectora. Entre los metales más utilizados para la galvanoplastia se encuentran el cromo, el níquel y el zinc. La galvanoplastia no sólo proporciona protección contra la corrosión, sino que también mejora el aspecto y la resistencia al desgaste de las piezas metálicas.

Células electrolíticas en la industria

Las células electrolíticas se utilizan ampliamente en diversos procesos industriales, incluida la producción de metales de gran pureza como aluminio, cobre, zinc y plomo. Estas células también se utilizan en la electrorrefinería y la electroobtención de metales, donde la pureza del producto final es crítica. Además, las células electrolíticas se emplean en procesos de tratamiento de aguas, como la descomposición del agua en hidrógeno y oxígeno. La prevención de la corrosión en estas células es esencial para garantizar el funcionamiento continuo y eficaz de estos procesos.

Conclusión

La prevención de la corrosión en las celdas electrolíticas es crucial para la longevidad y el rendimiento de los equipos industriales. Técnicas como el uso de inhibidores, la protección catódica y la formación de capas de pasivación son estrategias eficaces para mitigar la corrosión. Estos métodos no sólo protegen los electrodos, sino que también garantizan el funcionamiento eficaz de los procesos electrolíticos, que son vitales para diversas aplicaciones industriales. Aplicando estas medidas preventivas, las industrias pueden reducir los costes de mantenimiento, prolongar la vida útil de sus equipos y mantener unos estándares de producción de alta calidad.

Diseño y materiales de las celdas electrolíticas

Las celdas electrolíticas son fundamentales en diversos procesos industriales, especialmente en la electrorrefinación y la electroobtención de metales no ferrosos como el aluminio, el cobre, el zinc y el plomo. Estas células están diseñadas para facilitar la descomposición de compuestos químicos mediante la aplicación de energía eléctrica, un proceso que no se produciría espontáneamente en condiciones normales. La eficiencia y eficacia de una célula electrolítica dependen en gran medida de su diseño y de los materiales utilizados, especialmente de la selección de electrodos inertes y de la naturaleza del electrolito.

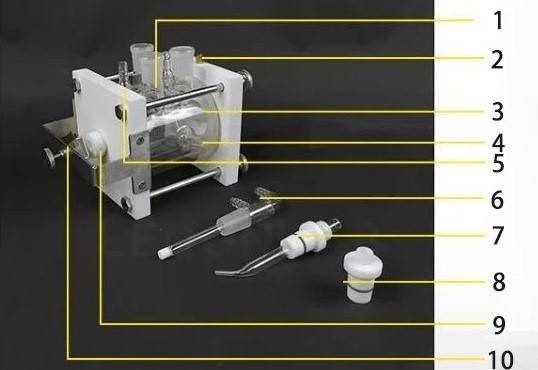

Componentes de las células electrolíticas

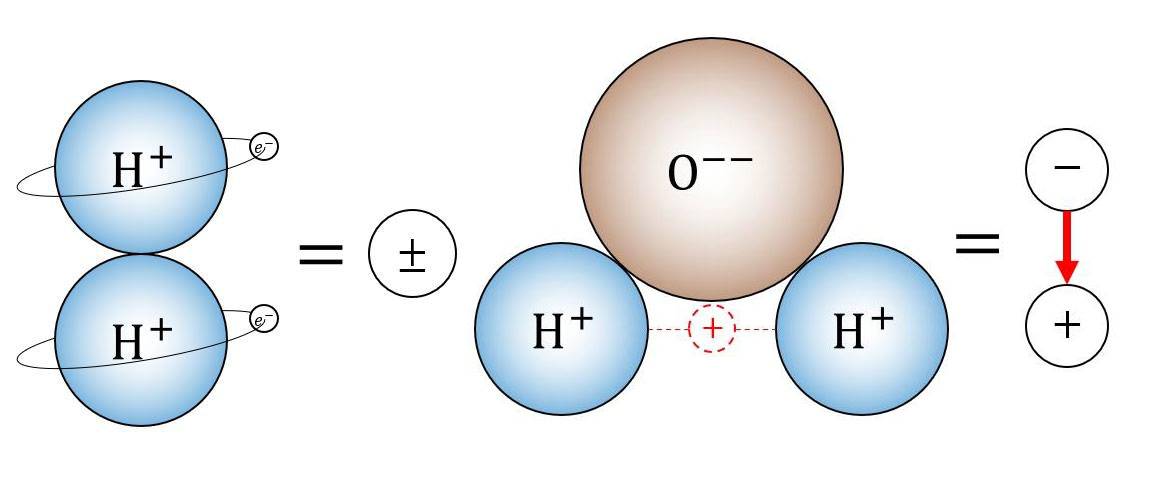

Una célula electrolítica consta de tres componentes principales: el electrolito, el cátodo y el ánodo.

-

Electrolito: Suele ser una solución de agua u otros disolventes en la que se disuelven iones. Las sales fundidas, como el cloruro sódico, también pueden servir como electrolitos. El papel del electrolito es crucial, ya que contiene los iones que participan en las reacciones redox cuando se aplica una tensión externa. Los iones del electrolito se mueven hacia los electrodos de carga opuesta, facilitando las reacciones de transferencia de carga.

-

Cátodo y ánodo: El cátodo es el electrodo negativo donde se produce la reducción, mientras que el ánodo es el electrodo positivo donde tiene lugar la oxidación. En las células electrolíticas, se prefieren los electrodos inertes para evitar cualquier reacción química que pueda alterar los propios electrodos. Los materiales más comunes para estos electrodos son el grafito y el platino, conocidos por su estabilidad y conductividad.

Consideraciones sobre el diseño

El diseño de una célula electrolítica debe considerar varios factores para optimizar su rendimiento:

-

Selección del material del electrodo: La elección del material del electrodo es fundamental. Los ánodos deben ser agentes reductores eficientes con un alto rendimiento coulómbico, buena conductividad, estabilidad, facilidad de fabricación y bajo coste. Los materiales de ánodo más comunes son el zinc y el litio. Los cátodos, por su parte, deben ser agentes oxidantes eficientes, estables en contacto con el electrolito y tener una tensión de trabajo útil. Para ello se suelen utilizar óxidos metálicos.

-

Composición del electrolito: El electrolito debe elegirse cuidadosamente para garantizar que soporta las reacciones químicas deseadas sin causar efectos secundarios no deseados como la corrosión o la degradación de los electrodos. La conductividad del electrolito también es un factor clave, ya que influye directamente en la eficiencia de la célula.

-

Geometría de la célula: La disposición física de los electrodos y del electrolito puede afectar significativamente al flujo de iones y a la distribución de la corriente dentro de la célula. Optimizar la geometría de la célula puede ayudar a minimizar las pérdidas de energía y mejorar la eficiencia global del proceso electrolítico.

Aplicaciones e impacto

El diseño y los materiales de las celdas electrolíticas tienen un profundo impacto en sus aplicaciones en la industria. Por ejemplo, la producción de metales de gran pureza, como el aluminio y el cobre, depende en gran medida de la eficacia de estas células. Además, las células electrolíticas se utilizan en procesos como la purificación del agua y la generación de gas hidrógeno, lo que demuestra su versatilidad e importancia en la tecnología moderna.

En conclusión, el diseño y los materiales de las pilas electrolíticas son fundamentales para su funcionamiento y eficacia. Seleccionando cuidadosamente electrodos inertes y optimizando el electrolito y la geometría de la célula, es posible mejorar el rendimiento de estas células, haciéndolas más eficaces en una amplia gama de aplicaciones industriales.

Células electrolíticas frente a galvánicas

Las celdas electrolíticas y galvánicas son componentes fundamentales en el campo de la electroquímica, cada una de las cuales sirve para fines distintos y funciona según principios diferentes. Comprender las diferencias y aplicaciones de estas células es crucial para diversos procesos científicos e industriales.

Diferencias operativas

Células electrolíticas: Las células electrolíticas se utilizan para impulsar reacciones químicas no espontáneas mediante la aplicación de energía eléctrica. Constan de dos electrodos (ánodo y cátodo) sumergidos en una solución electrolítica. En estas células, la fuente de energía externa fuerza la entrada de electrones en el cátodo, haciéndolo negativo, y extrae electrones del ánodo, haciéndolo positivo. Esta configuración invierte el flujo natural de electrones, permitiendo la aparición de reacciones no espontáneas.

Células galvánicas: Por el contrario, las células galvánicas generan energía eléctrica a partir de reacciones químicas espontáneas. También constan de dos electrodos sumergidos en un electrolito, pero a diferencia de las células electrolíticas, no requieren una fuente de energía externa. El ánodo, donde se produce la oxidación, está cargado negativamente, y el cátodo, donde se produce la reducción, está cargado positivamente. El flujo de electrones del ánodo al cátodo a través de un circuito externo genera una corriente eléctrica.

Aplicaciones

Células electrolíticas: Las células electrolíticas se utilizan ampliamente en procesos industriales como la electrólisis del agua para producir hidrógeno y oxígeno, la galvanoplastia de metales y el refinado del cobre. También son cruciales en la producción de productos químicos como la sosa cáustica y el cloro. Su capacidad para impulsar reacciones no espontáneas las hace indispensables en diversos procesos de síntesis y purificación química.

Células galvánicas: Las pilas galvánicas son la base de las baterías, en las que la energía de las reacciones redox espontáneas se aprovecha para proporcionar energía eléctrica. Algunos ejemplos comunes son las pilas primarias, como las alcalinas y las de zinc-carbono, y las secundarias, como las de plomo-ácido y las de iones de litio. Estas pilas son vitales para alimentar dispositivos electrónicos portátiles, vehículos y sistemas de energía de reserva.

Impacto en los índices de corrosión y estrategias de prevención

Las diferencias operativas entre las celdas electrolíticas y galvánicas afectan significativamente a los índices de corrosión y a las estrategias de prevención. En la corrosión galvánica, dos metales distintos en contacto entre sí y con un electrolito forman una célula galvánica que acelera la corrosión del metal menos noble. Este fenómeno se aprovecha en los sistemas de ánodos de sacrificio utilizados para proteger de la corrosión estructuras como barcos y tuberías.

Las células electrolíticas, por su parte, pueden utilizarse en métodos de protección catódica, en los que una estructura metálica se conecta a un metal más reactivo (ánodo de sacrificio) y se sumerge en un electrolito. El metal más reactivo se corroe en lugar de la estructura protegida, evitando así la corrosión.

Conclusión

En resumen, aunque tanto las células electrolíticas como las galvánicas implican reacciones redox y tienen electrodos donde se produce la oxidación y la reducción, funcionan de forma opuesta. Las células electrolíticas utilizan energía eléctrica externa para impulsar reacciones no espontáneas, mientras que las células galvánicas generan energía eléctrica a partir de reacciones espontáneas. Comprender estas diferencias es esencial para una aplicación eficaz en diversos contextos científicos, industriales y de ingeniería, especialmente en la gestión de la corrosión y su prevención.

Futuras tendencias e innovaciones en la tecnología de las células electrolíticas

El campo de la tecnología de celdas electrolíticas está a punto de experimentar avances significativos, impulsados por la necesidad de sistemas más duraderos y eficientes, especialmente en el contexto del desarrollo de baterías y procesos de refinado de metales. Estas innovaciones pretenden abordar retos críticos como la corrosión, la eficiencia energética y la escalabilidad de los procesos electrolíticos.

Mejorar la durabilidad mediante la ciencia de los materiales

La corrosión sigue siendo un problema importante en las pilas electrolíticas, sobre todo en entornos con potenciales fluctuantes y metales distintos. Los investigadores están explorando diversos métodos para mitigar la corrosión, como el uso de inhibidores y el desarrollo de nuevos materiales intrínsecamente más resistentes a la corrosión. La inhibición catódica, por ejemplo, es una técnica que forma una capa protectora en el cátodo, reduciendo la velocidad de corrosión. Este método no sólo ralentiza la reacción catódica, sino que también precipita en esas zonas, protegiendo así el electrodo de nuevos daños.

Innovaciones en el diseño de celdas electrolíticas

El diseño de las celdas electrolíticas también está experimentando cambios significativos. Los diseños tradicionales se basan en un circuito completo con electrodos estables y una solución electrolítica fluida. Sin embargo, los diseños emergentes están explorando el uso de electrolitos sólidos que pueden funcionar a temperaturas extremas, ofreciendo estabilidad y un mayor rendimiento. Estos electrolitos sólidos podrían permitir que las baterías de alta densidad energética tuvieran una vida útil mucho más larga, lo que las haría adecuadas para una amplia gama de aplicaciones, desde los vehículos eléctricos hasta el almacenamiento en red.

Eficiencia energética y sostenibilidad

Mejorar la eficiencia energética de las pilas electrolíticas es otra área de interés fundamental. Se trata de optimizar los procesos eléctricos y químicos dentro de la célula para reducir las pérdidas de energía y mejorar el rendimiento general. Los investigadores también buscan materiales y procesos más sostenibles que reduzcan el impacto ambiental de las pilas electrolíticas. Por ejemplo, el desarrollo de electrolitos de origen biológico y el reciclado de los materiales utilizados en las células electrolíticas están ganando terreno como alternativas sostenibles.

Conclusión

El futuro de la tecnología de las pilasa tecnología de las pilas electrolíticas es brillante, con numerosas innovaciones en el horizonte que prometen mejorar la durabilidad, la eficiencia y la sostenibilidad. Los avances en el desarrollo de electrolitos, la ciencia de los materiales, el diseño de celdas y la eficiencia energética están allanando el camino hacia celdas electrolíticas más robustas y versátiles. Estos avances no sólo abordan los retos técnicos, sino que también contribuyen a objetivos medioambientales más amplios al promover soluciones energéticas más limpias y sostenibles. A medida que la investigación siga evolucionando, el impacto de estas innovaciones se dejará sentir en diversos sectores, desde el almacenamiento de energía hasta el refinado de metales, impulsando el progreso hacia un futuro más sostenible.

Productos relacionados

- Celda electrolítica para corrosión plana

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Célula electroquímica de electrólisis espectral de capa fina

- Celda Electrolítica Electroquímica de Baño de Agua de Doble Capa

- Bañera de agua para celda electrolítica electroquímica multifuncional de una o dos capas

Artículos relacionados

- Comprensión de los electrodos y las celdas electroquímicas

- Comprensión de los electrodos de referencia de calomelanos saturados: Composición, usos y consideraciones

- Comprender la electrodeposición con electrodos electroquímicos

- Exploración del baño de agua multifuncional para celdas electrolíticas: Aplicaciones y ventajas

- Técnicas avanzadas de evaluación de revestimientos mediante celdas electrolíticas