Sí, pero solo se eligen aceros específicos para este proceso. Si bien todo el acero contiene carbono, la técnica de fabricación conocida como carburación se aplica exclusivamente a aceros con bajo contenido de carbono. El propósito no es simplemente añadir carbono, sino crear un componente con dos conjuntos distintos de propiedades: una superficie extremadamente dura y resistente al desgaste, y un núcleo blando, tenaz y dúctil.

La carburación es un proceso de endurecimiento superficial que difunde carbono en la superficie de un acero con bajo contenido de carbono. Esto permite que la superficie se endurezca después del temple, mientras que el núcleo permanece tenaz, creando un componente resistente tanto al desgaste superficial como a la fractura catastrófica.

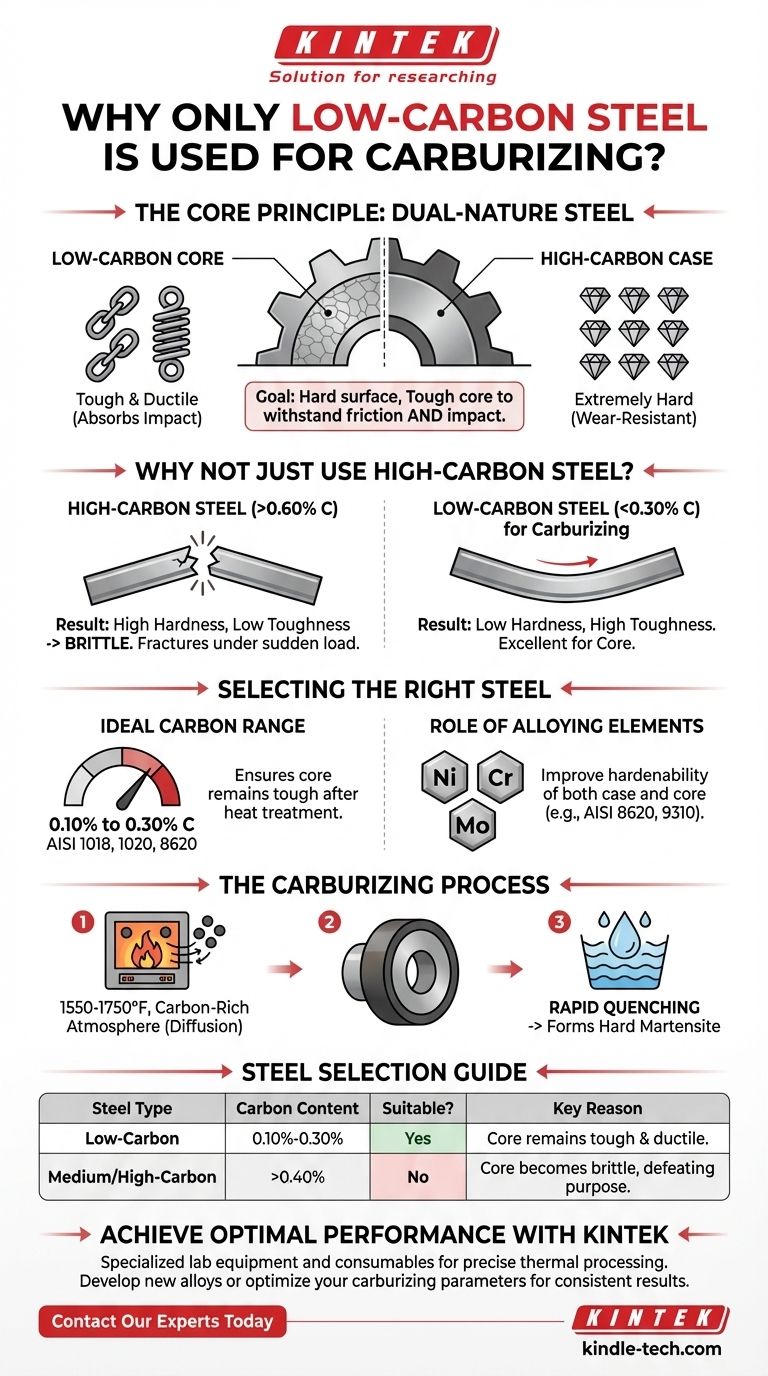

El principio fundamental: creación de un acero de doble naturaleza

La carburación resuelve un dilema fundamental de la ingeniería. Muchas aplicaciones, como los engranajes o los cojinetes, exigen un material que pueda soportar la fricción y el desgaste superficiales, al mismo tiempo que resista los impactos y los golpes sin romperse.

¿Por qué no usar simplemente acero con alto contenido de carbono?

Un acero simple con alto contenido de carbono (que contenga >0.60% de carbono) puede hacerse muy duro mediante el temple. Sin embargo, esta dureza conlleva una desventaja significativa: la fragilidad. Una pieza hecha completamente de acero con alto contenido de carbono sería fuerte, pero podría fracturarse fácilmente bajo una carga o impacto repentino.

El objetivo del "endurecimiento superficial"

El objetivo de la carburación es crear una "capa" —una capa exterior delgada y endurecida— en el componente de acero. Esto proporciona la dureza superficial necesaria para la resistencia al desgaste.

Debajo de esta capa se encuentra el "núcleo" original de bajo carbono, que no se endurece significativamente durante el temple. Este núcleo permanece relativamente blando, dúctil y tenaz, lo que le confiere la capacidad de absorber la energía del impacto sin romperse.

Cómo el contenido de carbono dicta las propiedades

La dureza final de un acero templado es casi en su totalidad una función de su contenido de carbono.

- Bajo contenido de carbono (<0.30% C): Da como resultado baja dureza pero alta tenacidad.

- Alto contenido de carbono (>0.60% C): Da como resultado alta dureza pero baja tenacidad (fragilidad). La carburación crea un material compuesto al formar una capa de alto carbono sobre una base de bajo carbono.

Selección del acero adecuado para la carburación

El éxito del proceso depende de comenzar con el material correcto. El acero debe tener un contenido de carbono lo suficientemente bajo como para asegurar que el núcleo permanezca tenaz después del tratamiento térmico final.

El rango de carbono ideal

Los aceros seleccionados para la carburación suelen tener un contenido de carbono entre 0.10% y 0.30%. Los grados comunes incluyen AISI 1018, 1020 y 8620.

El papel de los elementos de aleación

Si bien los aceros al carbono simples pueden carburarse, los aceros aleados como el AISI 8620 o el 9310 a menudo se prefieren para aplicaciones más exigentes.

Las aleaciones como el níquel, el cromo y el molibdeno no participan directamente en la carburación, pero mejoran significativamente la templabilidad tanto de la capa como del núcleo. Esto permite una mayor resistencia y la capacidad de endurecer secciones transversales más grandes de manera efectiva.

El proceso en un vistazo

La pieza de acero se calienta a alta temperatura (típicamente 1550-1750°F o 850-950°C) dentro de un horno sellado con una atmósfera rica en carbono. Los átomos de carbono de la atmósfera se difunden en la superficie del acero, controlándose la profundidad de penetración por el tiempo y la temperatura. Después de la carburación, la pieza se templa (se enfría rápidamente) para transformar la capa de alto carbono en una estructura muy dura llamada martensita.

Comprensión de las ventajas y limitaciones

La carburación es una herramienta potente pero específica. Aplicarla al material incorrecto anula su propósito y puede provocar la falla del componente.

Por qué no se puede carburar acero de medio o alto carbono

Intentar carburar un acero que ya contiene una cantidad significativa de carbono (por ejemplo, 0.40% C o más) es contraproducente.

Después del temple, el núcleo de dicho acero se volvería duro y quebradizo por sí solo. Esto anula por completo el beneficio principal de la carburación, que es mantener un núcleo tenaz. El resultado es una pieza que es quebradiza en todo su espesor.

Complejidad y costo del proceso

La carburación es un proceso de varios pasos: carburar, templar y, a menudo, revenir. Esto requiere más tiempo y es más costoso que un simple tratamiento de endurecimiento total utilizado para aceros de medio carbono.

Potencial de distorsión

Las altas temperaturas involucradas, seguidas de un temple rápido, introducen un estrés térmico significativo. Esto puede hacer que la pieza se deforme o distorsione, lo que a menudo requiere un rectificado o mecanizado final para lograr la precisión dimensional final.

Tomar la decisión correcta para su objetivo

La selección de la estrategia de endurecimiento correcta depende completamente de los requisitos mecánicos del componente final.

- Si su enfoque principal es una resistencia extrema al desgaste superficial combinada con una excelente tenacidad del núcleo (engranajes, ejes, cojinetes): La carburación de un acero aleado con bajo contenido de carbono es la solución principal.

- Si su enfoque principal es una buena dureza y resistencia en toda la pieza (herramientas, pernos, placas estructurales): Un acero de medio carbono (como 1045 o 4140) que se endurece completamente es una opción más directa y económica.

- Si su enfoque principal es la conformabilidad y la soldabilidad sin un requisito de dureza específico (fabricación general): Un acero estándar con bajo contenido de carbono utilizado en su estado original es suficiente.

Al comprender la relación entre el carbono y la dureza, puede seleccionar con confianza el acero y el proceso térmico precisos para cumplir con su objetivo de ingeniería.

Tabla resumen:

| Tipo de acero | Contenido de carbono | ¿Adecuado para carburación? | Razón clave |

|---|---|---|---|

| Acero de bajo carbono | 0.10% - 0.30% | Sí | El núcleo permanece tenaz y dúctil después del endurecimiento. |

| Acero de medio/alto carbono | >0.40% | No | El núcleo se vuelve quebradizo, anulando el propósito del endurecimiento superficial. |

Logre un rendimiento óptimo para sus componentes críticos

Elegir el acero y el proceso de tratamiento térmico correctos es esencial para crear piezas duraderas y de alto rendimiento. El proceso de carburación requiere un control preciso y los materiales de partida correctos para garantizar una superficie dura y resistente al desgaste y un núcleo tenaz y absorbente de impactos.

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para un procesamiento térmico preciso. Ya sea que esté desarrollando nuevas aleaciones u optimizando sus parámetros de carburación, nuestras soluciones lo ayudan a lograr resultados consistentes y confiables.

Mejoremos juntos su proceso de fabricación. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y producción.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones