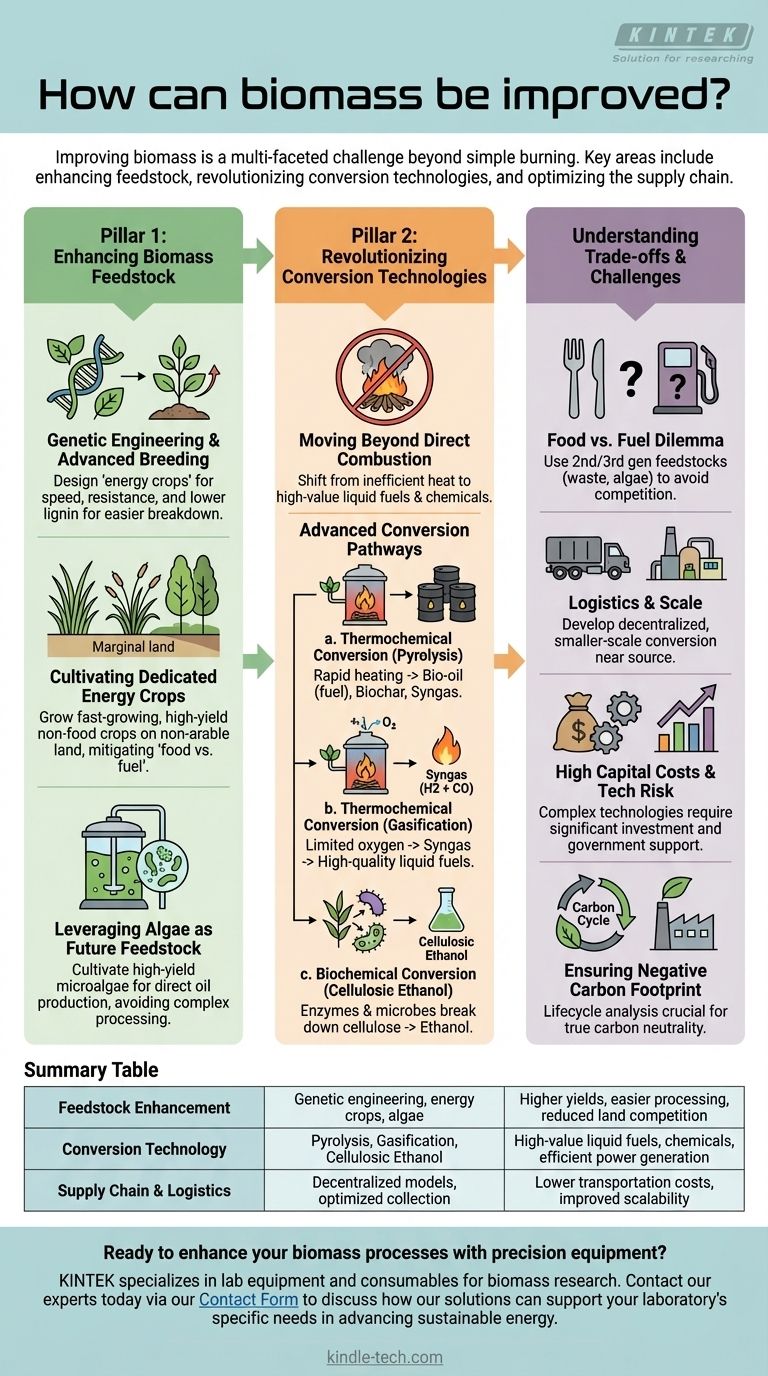

Mejorar la biomasa es un desafío multifacético que va mucho más allá de simplemente quemar madera de manera más eficiente. Las mejoras más significativas abarcan tres áreas principales: mejorar el material biológico en bruto (la materia prima), revolucionar las tecnologías que la convierten en energía y optimizar toda la cadena de suministro. Esto implica aplicar técnicas avanzadas como la ingeniería genética a los cultivos, desarrollar reactores químicos sofisticados para la pirólisis y la gasificación, y crear nuevos modelos logísticos para un recurso descentralizado.

La viabilidad futura de la biomasa como fuente principal de energía no reside en mejorar la combustión tradicional. En cambio, depende de un cambio fundamental hacia biorrefinerías avanzadas que puedan transformar biomasa diversa y de bajo valor en combustibles líquidos y productos químicos estandarizados y de alto valor, convirtiéndola en un competidor directo de los combustibles fósiles.

Pilar 1: Mejora de la Materia Prima de Biomasa

La calidad y el tipo de materia prima son la base de todo el proceso de conversión de energía. Mejorar la materia prima en sí misma proporciona una enorme ventaja estratégica antes de que comience cualquier procesamiento.

Ingeniería Genética y Cría Avanzada

Ahora podemos diseñar "cultivos energéticos" para fines específicos. Mediante la modificación genética y la cría selectiva, podemos crear plantas que crecen más rápido, requieren menos agua y fertilizantes, y son más resistentes a las plagas y enfermedades.

Fundamentalmente, también podemos alterar la composición química de una planta. Al reducir el contenido de lignina, el polímero resistente que da rigidez a la madera, hacemos que la biomasa sea mucho más fácil y económica de descomponer durante los procesos de conversión bioquímica.

Cultivo de Cultivos Energéticos Dedicados

En lugar de depender únicamente de los restos agrícolas, como el rastrojo de maíz, una estrategia clave es cultivar cultivos no alimentarios específicamente para la energía.

Las gramíneas de rápido crecimiento como el pastizal de las praderas (switchgrass) y el miscanthus, o árboles como el álamo, son muy eficientes en la conversión de la luz solar en celulosa. A menudo pueden cultivarse en tierras marginales que no son aptas para la producción de alimentos, lo que ayuda a mitigar el debate sobre "alimentos frente a combustible".

Aprovechamiento de las Algas como Materia Prima Futura

Las microalgas representan un posible gran avance para la biomasa. Se pueden cultivar en estanques o biorreactores cerrados en tierras no cultivables y pueden tener tasas de crecimiento que superan con creces a las de las plantas terrestres.

Algunas cepas de algas se modifican para producir aceites directamente, que luego pueden refinarse en biodiésel o combustible para aviones. Esto evita los complejos pasos de descomposición de la celulosa y ofrece un mayor rendimiento por hectárea.

Pilar 2: Revolución en las Tecnologías de Conversión

La forma en que convertimos la biomasa sólida en energía utilizable es donde se están produciendo las mejoras más drásticas. El objetivo es pasar de la producción de calor ineficiente y de bajo valor a la creación de combustibles líquidos y productos químicos transportables y de alto valor.

Más Allá de la Combustión Directa

Simplemente quemar biomasa cruda es el método más antiguo. Aunque las plantas de combustión modernas son más eficientes y tienen mejores controles de emisiones, el proceso sigue estando limitado. Genera principalmente calor y electricidad, y tiene dificultades para competir con la densidad energética de los combustibles fósiles.

Conversión Termoquímica: Pirólisis y Gasificación

Esta es una familia de procesos que utiliza calor en un entorno controlado para deconstruir la biomasa.

- Pirólisis: Implica calentar rápidamente la biomasa en ausencia de oxígeno. Esto produce un líquido conocido como bioaceite o aceite de pirólisis, que puede almacenarse, transportarse y mejorarse para convertirlo en sustitutos de la gasolina o el diésel. También coproduce biocarbón (una valiosa enmienda para el suelo) y gas de síntesis.

- Gasificación: Implica calentar la biomasa con una cantidad limitada de oxígeno. Este proceso no quema la biomasa por completo, sino que la convierte en una mezcla de gas inflamable llamada gas de síntesis (syngas), principalmente hidrógeno y monóxido de carbono. Este gas de síntesis es un bloque de construcción químico flexible para producir combustibles líquidos de alta calidad a través de procesos como la síntesis Fischer-Tropsch.

Conversión Bioquímica: Etanol Celulósico

Esta vía utiliza enzimas y microorganismos para descomponer la celulosa y la hemicelulosa de la biomasa en azúcares simples.

Estos azúcares se fermentan para producir combustibles como el etanol. Esto se conoce como etanol celulósico de segunda generación, y es una gran mejora con respecto al etanol de primera generación procedente del maíz o la caña de azúcar porque utiliza fuentes no alimentarias como astillas de madera, pastos y residuos agrícolas.

Comprensión de las Compensaciones y los Desafíos

Perseguir estas mejoras requiere una visión clara de los importantes obstáculos que aún quedan. La objetividad es fundamental para tomar decisiones estratégicas acertadas.

El Dilema de Alimentos Frente a Combustible

El uso de tierras agrícolas de primera calidad y cultivos alimentarios (como el maíz) para la producción de energía es una importante preocupación ética y económica. Las estrategias de mejora más viables se centran en materias primas de segunda y tercera generación (residuos, cultivos no alimentarios, algas) que no compiten con el suministro de alimentos.

El Problema de la Logística y la Escala

La biomasa es voluminosa, húmeda y tiene una baja densidad energética en comparación con el petróleo o el carbón. Esto encarece su recolección, almacenamiento y transporte a una instalación de procesamiento central. Un desafío clave es desarrollar plantas de conversión descentralizadas o a menor escala que puedan ubicarse más cerca de la fuente de la materia prima.

Altos Costos de Capital y Riesgo Tecnológico

Las biorrefinerías avanzadas que utilizan pirólisis, gasificación o conversión celulósica son complejas y caras de construir. La tecnología aún está madurando, y la viabilidad económica a menudo depende de los precios volátiles de la energía y de las políticas gubernamentales, lo que la convierte en una inversión de alto riesgo.

Garantizar una Huella de Carbono Negativa

La afirmación de "neutralidad de carbono" debe examinarse detenidamente. Debe analizarse todo el ciclo de vida: desde el cultivo y la cosecha hasta el transporte y el procesamiento. Si se utilizan combustibles fósiles en gran medida en la cadena de suministro, o si los cambios en el uso de la tierra provocan deforestación, el beneficio neto de carbono puede perderse.

Tomar la Decisión Correcta para su Objetivo

La estrategia óptima para mejorar la biomasa depende totalmente de su objetivo específico, sus recursos y su escala.

- Si su enfoque principal es la electricidad a escala de red: La co-combustión de pélets de biomasa refinada en centrales eléctricas de carbón existentes o la construcción de nuevas centrales eléctricas de ciclo combinado con gasificación (IGCC) es el camino más directo.

- Si su enfoque principal es la creación de combustibles para el transporte sostenibles: La búsqueda de etanol celulósico o tecnologías de pirólisis a biocombustible ofrece la mayor promesa para crear combustibles líquidos sustituibles y directos.

- Si su enfoque principal es la energía rural descentralizada: Los gasificadores simples y robustos para la generación local de energía y calor o los digestores anaeróbicos para convertir los residuos agrícolas en biogás son soluciones probadas y eficaces.

- Si su enfoque principal es la producción de productos químicos de alto valor: Utilizar el gas de síntesis de la gasificación como materia prima química para producir plásticos, fertilizantes y otros materiales es una frontera que transforma la biomasa de una fuente de combustible a un insumo industrial renovable.

Avanzando estratégicamente tanto en las materias primas como en las tecnologías de conversión, la biomasa puede transformarse de un recurso marginal a un pilar de una cartera energética diversificada y sostenible.

Tabla Resumen:

| Área de Mejora | Estrategias Clave | Beneficios Principales |

|---|---|---|

| Mejora de la Materia Prima | Ingeniería genética, cultivos energéticos dedicados (ej. pastizal de las praderas), cultivo de algas | Mayores rendimientos, procesamiento más fácil, menor competencia por la tierra |

| Tecnología de Conversión | Pirólisis (bioaceite), Gasificación (gas de síntesis), Etanol Celulósico | Combustibles líquidos de alto valor, productos químicos, generación de energía eficiente |

| Cadena de Suministro y Logística | Modelos de procesamiento descentralizados, recolección optimizada | Menores costos de transporte, mejor escalabilidad |

¿Listo para mejorar sus procesos de biomasa con equipos de precisión?

KINTEK se especializa en equipos de laboratorio y consumibles para la investigación y el desarrollo de biomasa. Ya sea que esté desarrollando nuevos materiales de partida, optimizando reacciones de pirólisis o escalando procesos de gasificación, nuestras herramientas fiables le ayudan a obtener resultados precisos y reproducibles.

Póngase en contacto con nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para analizar cómo nuestras soluciones pueden apoyar las necesidades específicas de su laboratorio para avanzar en la energía sostenible.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz