Aumentar la eficiencia de un molino de bolas es un proceso de equilibrio sistemático de parámetros operativos clave. Los factores más críticos a ajustar son la velocidad de rotación del molino, las características de los medios de molienda (su tamaño, material y volumen) y las propiedades del material que se muele, como su tasa de alimentación y, en la molienda húmeda, la densidad de la lechada.

Un molino de bolas no es una máquina de fuerza bruta; es un sistema dinámico regido por la física. Las verdaderas ganancias de eficiencia no provienen de un único "truco", sino de comprender la interacción entre las fuerzas de impacto y las de atrición y luego ajustar metódicamente cada variable para que coincida con su material específico y sus objetivos de producción.

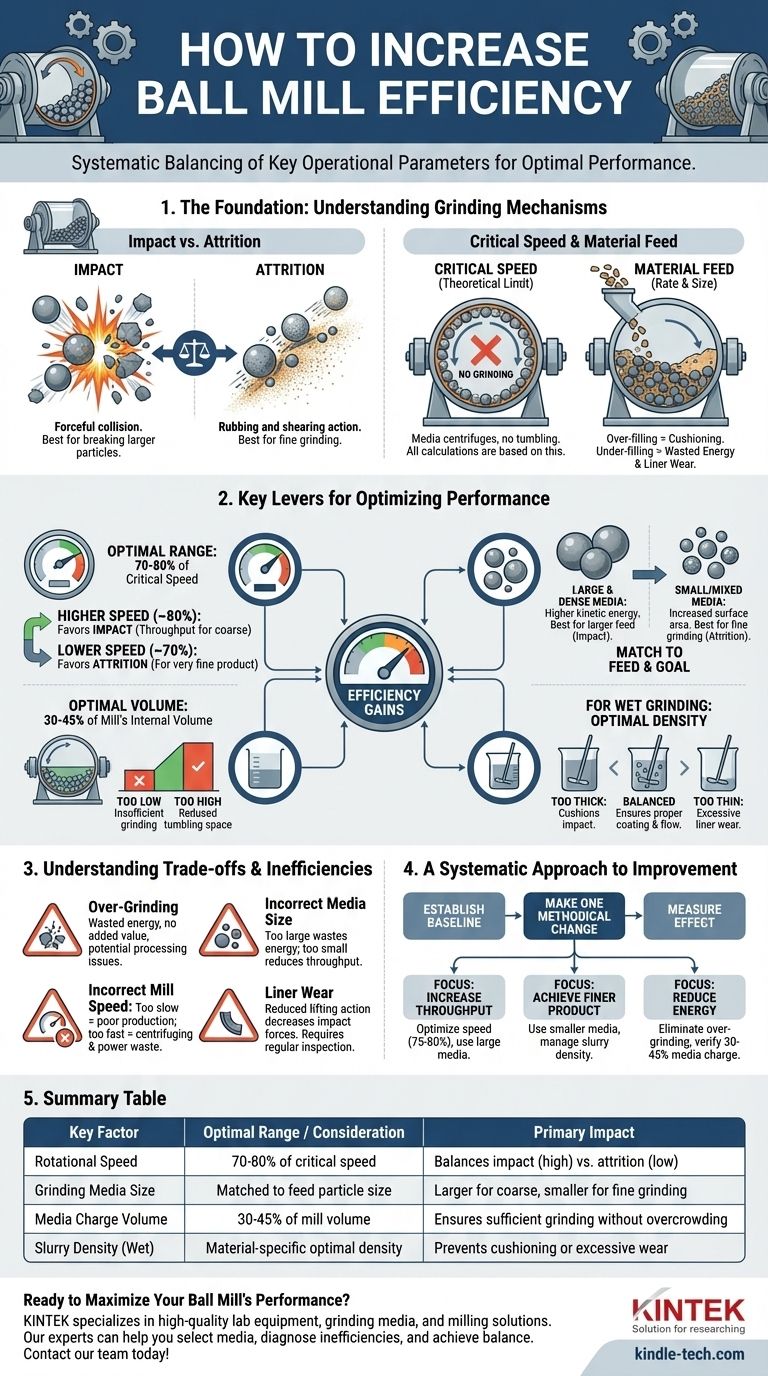

La base: comprender los mecanismos de molienda

La eficiencia de un molino de bolas está determinada por la eficacia con la que transfiere la energía desde la carcasa giratoria, a través de los medios de molienda, hacia el material que se desea triturar. Esto ocurre a través de dos mecanismos principales.

Impacto versus atrición

El impacto es la colisión forzosa de los medios de molienda (las bolas) con el material, lo cual es muy efectivo para descomponer partículas más grandes. La atrición es la acción de frotamiento y cizallamiento que ocurre cuando las bolas y las partículas se deslizan unas sobre otras, lo que es más efectivo para moler partículas más finas. La molienda más eficiente a menudo implica un equilibrio de ambos.

¿Qué es la "velocidad crítica"?

La velocidad crítica es la velocidad de rotación teórica a la que los medios de molienda simplemente serían retenidos contra la pared interior del molino por la fuerza centrífuga, muy parecido a la ropa en un ciclo de centrifugado. A esta velocidad, no se produce molienda porque los medios nunca caen. Todos los cálculos de velocidad operativa se basan en este valor crítico.

El papel de la alimentación del material

La velocidad y el tamaño del material alimentado al molino son cruciales. Al sobrealimentar el molino con material, se amortiguan las fuerzas de impacto de los medios, lo que reduce la eficiencia. Por el contrario, la subalimentación puede provocar un desperdicio de energía ya que los medios chocan entre sí y con los revestimientos del molino en lugar de con el material objetivo.

Palancas clave para optimizar el rendimiento

Para mejorar el rendimiento de su molino, debe centrarse en las variables que puede controlar. Estas cuatro palancas tienen el impacto más significativo en la eficiencia general.

Ajuste de la velocidad de rotación

La velocidad de operación se establece como un porcentaje de la velocidad crítica. Las velocidades entre el 70 y el 80% de la velocidad crítica son comunes.

- Las velocidades más altas (más cercanas al 80%) favorecen las fuerzas de impacto, aumentando el rendimiento para materiales más gruesos.

- Las velocidades más bajas (más cercanas al 70%) favorecen la atrición, que puede ser mejor para lograr un producto final muy fino.

Selección de los medios de molienda adecuados

Los medios de molienda son el motor de su molino. Sus propiedades deben coincidir con el material de alimentación y el tamaño de producto deseado.

- Tamaño de los medios: Se necesitan bolas más grandes para romper partículas de alimentación más grandes (impacto). Una mezcla de tamaños o bolas más pequeñas son mejores para la molienda fina (atrición).

- Densidad de los medios: Los medios más densos (como el acero sobre la cerámica) proporcionan más energía cinética y fuerza de impacto, pero también requieren más potencia para hacer girar el molino.

Optimización de la carga de medios (volumen)

La carga de medios se refiere al volumen del molino ocupado por los medios de molienda. Esto se encuentra típicamente entre el 30% y el 45% del volumen interno del molino.

- Una carga demasiado baja da como resultado eventos de molienda insuficientes y desperdicio de energía.

- Una carga demasiado alta reduce el espacio para el material y limita el movimiento de caída de los medios, lo que disminuye la eficiencia.

Gestión de la densidad de la lechada (para molienda húmeda)

En la molienda húmeda, la densidad de la lechada (o densidad de pulpa) es fundamental. La densidad óptima asegura que las partículas recubran adecuadamente los medios para una molienda eficiente y fluyan correctamente a través del molino. Una lechada demasiado espesa amortiguará el impacto de los medios, mientras que una demasiado líquida permitirá un desgaste excesivo de los medios contra el revestimiento.

Comprensión de las compensaciones e ineficiencias

Buscar un objetivo, como el rendimiento máximo, puede generar consecuencias no deseadas. Reconocer estas compensaciones es clave para una eficiencia equilibrada y sostenible.

El problema de la sobremolienda

Moler el material más fino que su especificación objetivo es una fuente principal de energía desperdiciada. Consume energía sin agregar valor al producto final e incluso puede crear problemas de procesamiento posteriores.

El costo del tamaño incorrecto de los medios

Usar medios demasiado grandes para el material de alimentación desperdicia energía debido a impactos ineficientes. Usar medios demasiado pequeños no descompondrá eficazmente las partículas más gruesas, lo que resultará en un bajo rendimiento y una mala calidad del producto.

El riesgo de una velocidad de molino incorrecta

Hacer funcionar el molino demasiado lento prioriza la atrición, lo que puede ser demasiado lento para sus necesidades de producción. Hacerlo funcionar demasiado rápido se acerca a la velocidad crítica, haciendo que los medios centrifuguen y detengan el proceso de molienda por completo mientras aún consumen la máxima potencia.

El impacto del desgaste del revestimiento

Los elevadores en los revestimientos internos del molino son esenciales para el movimiento de caída de los medios. A medida que estos revestimientos se desgastan, su acción de elevación se vuelve menos efectiva, lo que reduce las fuerzas de impacto y disminuye la eficiencia general de la molienda. Es necesaria una inspección regular.

Un enfoque sistemático para mejorar la eficiencia

Comience estableciendo una línea de base para su operación actual y luego realice un cambio metódico a la vez para medir su efecto.

- Si su enfoque principal es aumentar el rendimiento: Priorice la optimización de la velocidad del molino hacia el extremo superior del rango efectivo (por ejemplo, 75-80% de la velocidad crítica) y asegúrese de que sus medios sean lo suficientemente grandes para romper las partículas de alimentación más gruesas.

- Si su enfoque principal es lograr un producto más fino: Considere usar un medio de tamaño superior más pequeño para aumentar el área de superficie y promover la atrición, mientras gestiona cuidadosamente la densidad de la lechada para evitar el amortiguamiento.

- Si su enfoque principal es reducir el consumo de energía: Realice una auditoría para eliminar la sobremolienda ajustando el tiempo de residencia o la configuración del clasificador, y verifique que su carga de medios esté en el rango óptimo de 30-45%.

Al tratar su molino de bolas como un sistema preciso de variables interconectadas, puede desbloquear ganancias significativas y sostenibles en rendimiento y rentabilidad.

Tabla de resumen:

| Factor clave | Rango óptimo / Consideración | Impacto principal |

|---|---|---|

| Velocidad de rotación | 70-80% de la velocidad crítica | Equilibra el impacto (mayor velocidad) frente a la atrición (menor velocidad) |

| Tamaño de los medios de molienda | Coincide con el tamaño de partícula de alimentación | Más grande para molienda gruesa, más pequeño para molienda fina |

| Volumen de la carga de medios | 30-45% del volumen del molino | Asegura eventos de molienda suficientes sin hacinamiento |

| Densidad de la lechada (Molienda húmeda) | Densidad óptima específica del material | Evita el amortiguamiento (demasiado espeso) o el desgaste excesivo (demasiado líquido) |

¿Listo para maximizar el rendimiento de su molino de bolas?

Optimizar su proceso de molienda es complejo, pero no tiene que hacerlo solo. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos medios de molienda y soluciones de molienda adaptadas a sus materiales y objetivos específicos. Nuestros expertos pueden ayudarle a:

- Seleccionar los medios de molienda perfectos para su aplicación.

- Diagnosticar ineficiencias y recomendar ajustes precisos.

- Lograr un equilibrio entre alto rendimiento, calidad de producto fina y menor consumo de energía.

Póngase en contacto con nuestro equipo hoy mismo para una consulta y permítanos ayudarle a liberar todo el potencial de sus procesos de laboratorio. Póngase en contacto a través de nuestro formulario de contacto para empezar.

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un molino de bolas planetario de alta energía? Síntesis de electrolitos de estado sólido de sulfuro

- ¿Cuál es la función de un molino de bolas planetario de alta energía en la síntesis de formas cerámicas de residuos de yodo-vanadato-plomo?

- ¿Cómo contribuye un molino de bolas planetario de alta energía a la preparación de materiales laminares de arriba hacia abajo? Optimizar el rendimiento

- ¿Cuál es la diferencia entre un molino de bolas y un atritor? Elija el molino adecuado para sus objetivos de tamaño de partícula

- ¿Cuál es el papel de un molino de bolas planetario en la evaluación del rendimiento de procesamiento del hidrocarbón de Miscanthus?