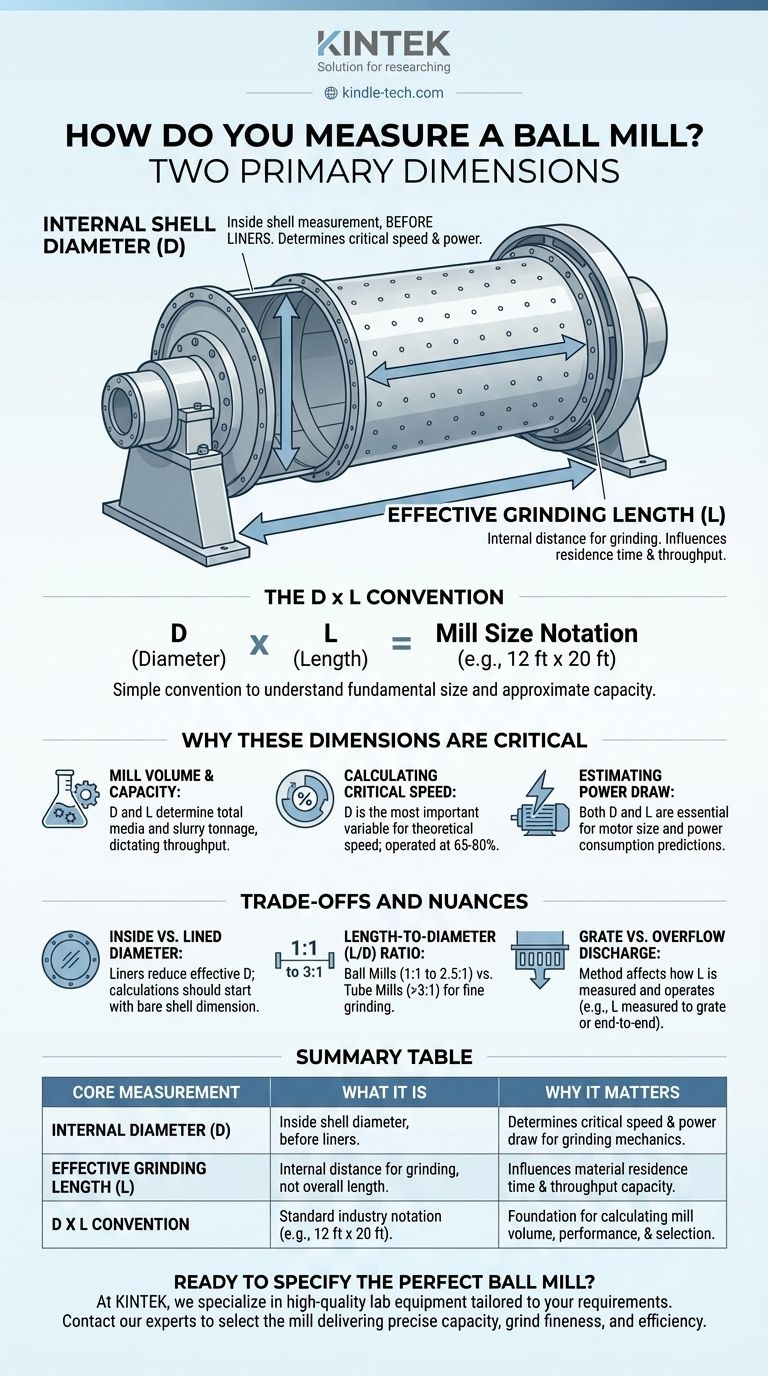

En esencia, un molino de bolas se mide por dos dimensiones principales. El estándar de la industria es definir el tamaño de un molino por su diámetro interno de la carcasa seguido de su longitud de molienda efectiva. Por ejemplo, un molino de "12 pies x 20 pies" tiene un diámetro interno de 12 pies y una longitud de molienda efectiva de 20 pies. Estas dos medidas son la base para determinar la capacidad del molino, el consumo de energía y el rendimiento general.

Si bien la pregunta es sobre "cómo" medir un molino, la información crítica es comprender por qué estas dimensiones específicas son importantes. El diámetro dicta la mecánica de molienda y la potencia, mientras que la longitud influye en el tiempo de residencia y el rendimiento, lo que convierte a estas cifras en el lenguaje de la selección del molino y el diseño del proceso.

Las Medidas Clave: Diámetro y Longitud

Comprender cómo se especifica un molino de bolas requiere saber precisamente qué se está midiendo. Las dimensiones externas son irrelevantes; es el volumen de trabajo interno lo que define la capacidad de la máquina.

Definición del Diámetro de la Carcasa del Molino (D)

La primera y más crítica medida es el diámetro interno de la carcasa cilíndrica. Esta medida se toma desde el interior de la carcasa de acero, antes de instalar cualquier revestimiento.

Esta dimensión es el factor principal para calcular la velocidad crítica del molino, la velocidad teórica a la que los medios de molienda se centrifugarían y dejarían de moler eficazmente.

Medición de la Longitud de Molienda Efectiva (L)

La segunda dimensión clave es la longitud de molienda efectiva (LME). Esta no es la longitud total de brida a brida de la carcasa del molino.

En cambio, representa la distancia interna real disponible para la molienda. Para molinos de descarga por rebose, esto se mide típicamente entre las caras internas de los revestimientos de los extremos. Para molinos de descarga por parrilla, es la distancia desde el interior del revestimiento del extremo de alimentación hasta la cara de la parrilla de descarga.

La Convención D x L

La notación estándar de la industria es Diámetro (D) x Longitud (L). Esta sencilla convención permite a ingenieros y operadores comprender rápidamente el tamaño fundamental y la capacidad aproximada de un molino.

Por Qué Estas Dimensiones Son Críticas

Las medidas D x L son mucho más que simples especificaciones físicas; son las entradas principales para calcular los parámetros operativos y el potencial de rendimiento de un molino.

Determinación del Volumen y la Capacidad del Molino

El volumen interno del molino es una función directa de su diámetro y longitud. Este volumen determina el tonelaje total de medios de molienda (bolas) y lodo que el molino puede contener, lo que a su vez dicta su capacidad de procesamiento. Un volumen mayor permite una carga mayor y tasas de producción más altas.

Cálculo de la Velocidad Crítica

El diámetro interno del molino (D) es la variable más importante para calcular su velocidad crítica. Los molinos se operan a un porcentaje específico de esta velocidad crítica (típicamente 65-80%) para lograr la acción de molienda deseada, ya sea en cascada para una molienda más fina o en catarata para una molienda más gruesa basada en el impacto.

Estimación del Consumo de Energía

Tanto el diámetro como la longitud son esenciales para estimar el tamaño del motor y la potencia requerida para operar el molino. Las fórmulas fundamentales de conminución, como la ecuación del Índice de Trabajo de Bond, se basan en estas dimensiones para predecir el consumo de energía necesario para reducir un mineral específico a un tamaño de partícula deseado.

Comprendiendo las Ventajas y Desventajas y los Matices

Si bien D x L es el estándar, varios detalles prácticos pueden influir en el rendimiento real de un molino. Ser consciente de estos es crucial para un diseño y operación precisos.

Diámetro Interior vs. Diámetro Revestido

Es vital distinguir entre el diámetro de la carcasa desnuda y el diámetro revestido. Los revestimientos nuevos pueden reducir el diámetro interno efectivo en varias pulgadas. A medida que los revestimientos se desgastan, el diámetro efectivo aumenta, lo que altera ligeramente la velocidad crítica y el volumen del molino. Todos los cálculos de referencia deben comenzar con la dimensión de la carcasa desnuda.

La Relación Longitud-Diámetro (L/D)

La relación entre la longitud y el diámetro es una elección de diseño clave.

- Los molinos de bolas suelen tener una relación L/D entre 1:1 y 2.5:1. Esta forma promueve una buena mezcla de molienda por impacto y abrasión.

- Los molinos de tubos, que se utilizan para una molienda más fina, tienen una relación L/D mucho mayor, a menudo de 3:1 o más. La mayor longitud aumenta el tiempo de residencia de las partículas, asegurando un producto final más fino.

Descarga por Parrilla vs. por Rebose

El método de descarga afecta la forma en que se mide la longitud y cómo opera el molino. Un molino de descarga por parrilla permite un mejor control del nivel de lodo, pero requiere medir la longitud hasta la parrilla, mientras que la longitud de un molino de rebose se mide de extremo a extremo. Esto puede alterar ligeramente el volumen de molienda efectivo entre dos molinos con las mismas dimensiones nominales.

Adaptar el Tamaño del Molino a su Objetivo de Proceso

En última instancia, medir un molino es el primer paso para seleccionar el adecuado para una tarea específica. Utilice las dimensiones para guiar su decisión en función de su objetivo principal.

- Si su objetivo principal es maximizar el rendimiento: Necesitará un molino con un gran volumen interno, lo que significa priorizar un diámetro mayor y/o una longitud mayor.

- Si su objetivo principal es lograr una molienda final muy fina: La relación Longitud-Diámetro (L/D) se vuelve crítica; a menudo se requiere una relación más alta (un molino más largo y delgado) para aumentar el tiempo de residencia.

- Si su objetivo principal es el control del proceso y la eficiencia energética: El diámetro interno es la variable más influyente, ya que dicta la velocidad crítica del molino y es un impulsor principal del consumo de energía.

Comprender estas medidas centrales le permite ir más allá de las simples dimensiones y especificar un molino basándose en su verdadera capacidad de procesamiento.

Tabla Resumen:

| Medida Clave | Qué Es | Por Qué Importa |

|---|---|---|

| Diámetro Interno (D) | Diámetro interno de la carcasa, antes de instalar los revestimientos. | Determina la velocidad crítica y el consumo de energía para la mecánica de molienda. |

| Longitud de Molienda Efectiva (L) | Distancia interna disponible para la molienda, no la longitud total. | Influye en el tiempo de residencia del material y la capacidad de procesamiento. |

| Convención D x L | Notación estándar de la industria (p. ej., 12 pies x 20 pies). | Base para calcular el volumen, el rendimiento y la selección del molino. |

¿Listo para especificar el molino de bolas perfecto para las necesidades de molienda de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos molinos de bolas adaptados a sus requisitos de proceso específicos. Nuestros expertos pueden ayudarle a interpretar estas dimensiones críticas para seleccionar un molino que ofrezca la capacidad precisa, la finura de molienda y la eficiencia que su investigación exige.

Contacte a nuestro equipo hoy mismo para discutir su aplicación y deje que KINTEK sea su socio para lograr resultados de molienda superiores.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

La gente también pregunta

- ¿Cuáles son los componentes de un molino de bolas? Las 5 partes clave explicadas para una molienda eficiente

- ¿Cuál es la función de un molino vibratorio industrial? Optimizar la producción de polvo de aleación Fe-Cr-Al

- ¿Para qué se utiliza un molino de bolas en la industria farmacéutica? Lograr una reducción superior del tamaño de partícula para la eficacia del fármaco

- ¿Cuáles son las ventajas de un molino coloidal? Lograr una emulsificación superior y un procesamiento de alto rendimiento

- ¿Cuáles son las ventajas de usar un mortero de ágata para la mezcla manual? Protege la integridad de las partículas en baterías de estado sólido

- ¿Por qué es necesario utilizar equipos de molienda ultrafina para el carburo de boro? Lograr alta densidad en cerámicas duras

- ¿Cuál es la función principal de un molino de bolas durante la preparación de CuCr50? Domina la eficiencia de la aleación mecánica

- ¿Cuál es la función de un molino de bolas de alta energía en la síntesis de LPS? Desbloquee hoy una alta conductividad iónica