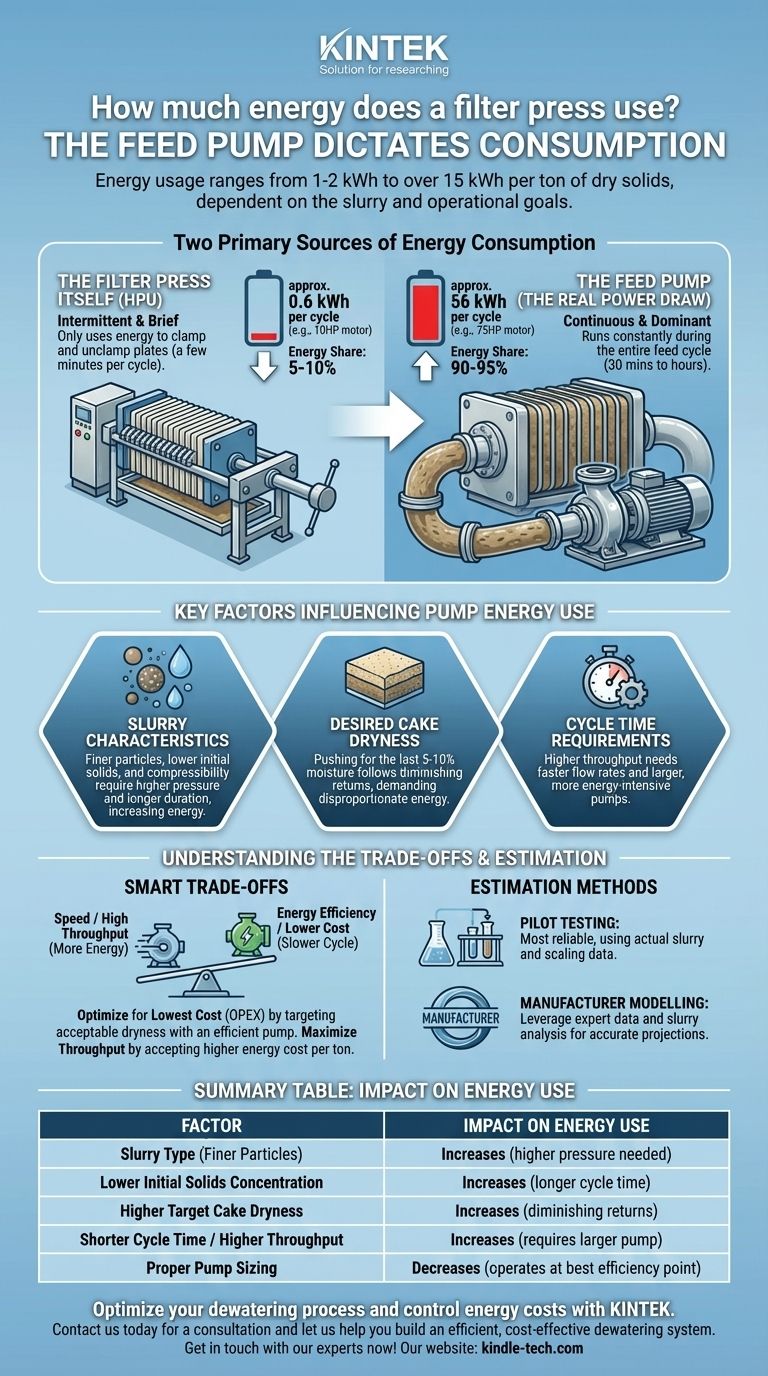

El consumo de energía de una prensa de filtros es muy variable, pero está determinado abrumadoramente por la bomba de alimentación, no por la prensa en sí. El uso de energía de un sistema completo de deshidratación puede oscilar entre tan solo 1-2 kWh y más de 15 kWh por tonelada de sólidos secos procesados, dependiendo enteramente del lodo que se esté deshidratando y de los objetivos operativos. La unidad hidráulica de la prensa consume una fracción de esto, utilizando energía típicamente solo de forma intermitente para cerrar las placas.

La conclusión central es que la prensa de filtros en sí misma es un dispositivo de consumo de energía relativamente bajo. Aproximadamente el 90-95% de la energía total consumida en un ciclo de prensa de filtros es utilizada por la bomba de alimentación para forzar el líquido a través del medio filtrante, lo que convierte la selección de la bomba y los parámetros operativos en los factores más críticos para gestionar los costos de energía.

Las Dos Fuentes Principales de Consumo de Energía

Para comprender el uso de energía, debe separar el sistema en sus dos componentes clave: la unidad de prensa de filtros y el sistema de bomba de alimentación. Sirven para diferentes funciones y tienen perfiles energéticos muy diferentes.

La Prensa de Filtros en Sí Misma (Unidad de Potencia Hidráulica)

La estructura de la prensa de filtros requiere energía para una tarea principal: cerrar las placas del filtro juntas con una fuerza inmensa para crear un sello hermético.

Esto se logra mediante una Unidad de Potencia Hidráulica (UPH), que consta de un motor eléctrico que acciona una bomba hidráulica. El consumo de energía de este sistema es intermitente y breve. Funciona solo durante unos minutos al comienzo de un ciclo para cerrar y presionar las placas, y durante unos momentos al final para abrirlas. Durante las largas etapas de filtración (alimentación) y soplado de aire/secado, el motor de la UPH está apagado.

La Bomba de Alimentación (El Verdadero Consumo de Energía)

La bomba de alimentación es el caballo de batalla del proceso de deshidratación y el consumidor de energía dominante del sistema. Su trabajo es mover el lodo desde un tanque de retención hacia las cámaras de la prensa de filtros, generando presión para superar la resistencia del paño filtrante y la torta de sólidos que se forma.

Este proceso es continuo durante el ciclo de alimentación, que puede durar desde 30 minutos hasta varias horas. El motor de la bomba funciona constantemente durante este período, y su consumo de energía está directamente relacionado con la presión y el caudal requeridos para deshidratar el lodo de manera efectiva.

Factores Clave que Influyen en el Uso de Energía de la Bomba

La pregunta no es "¿cuánta energía consume una prensa de filtros?", sino "¿cuánta energía se necesita para deshidratar mi lodo específico a mi especificación deseada?". La respuesta depende de varias variables.

Características del Lodo

La naturaleza de su lodo es el factor más importante. Los lodos difíciles de deshidratar requieren presiones más altas durante períodos más largos, lo que resulta en un mayor consumo de energía. Las propiedades clave incluyen:

- Tamaño de Partícula: Las partículas más finas (arcillas, pigmentos) crean una torta de filtro densa y menos permeable que requiere una presión muy alta para deshidratarse. Las partículas gruesas (arena, finos de carbón) forman una torta más permeable, lo que requiere menos energía.

- Concentración de Sólidos: Un lodo muy diluido significa que la bomba debe funcionar durante más tiempo para bombear más agua solo para llenar las cámaras de la prensa antes de que comience a acumularse una presión significativa.

- Compresibilidad: Algunos sólidos se deforman bajo presión, cegando el medio filtrante y exigiendo presiones aún más altas para continuar el flujo de filtrado.

Sequedad de la Torta Deseada

Extraer el último 5-10% de humedad de una torta de filtro sigue una ley de rendimientos decrecientes. Puede requerir una cantidad desproporcionada de tiempo a presión máxima, lo que aumenta exponencialmente la energía consumida por ciclo. Una decisión operativa clave es determinar el punto de "suficientemente bueno" para la sequedad de la torta para equilibrar el costo de energía con las necesidades del proceso posterior.

Requisitos de Tiempo de Ciclo

Si necesita procesar un gran volumen de lodo rápidamente, necesitará un caudal mayor. Esto exige una bomba más potente y con mayor consumo de energía. Un ciclo de deshidratación más lento y metódico con una bomba más pequeña casi siempre será más eficiente energéticamente por tonelada de sólidos procesados, pero tiene el costo de un menor rendimiento.

Comprender las Compensaciones

Optimizar la operación de una prensa de filtros es un acto de equilibrio. Comprender las compensaciones inherentes es fundamental para tomar decisiones sólidas de ingeniería y financieras.

Velocidad frente a Eficiencia Energética

Existe una compensación directa entre el tiempo de ciclo y la eficiencia energética. Hacer funcionar una bomba a su caudal y presión máximos nominales logrará el ciclo más rápido, pero las bombas a menudo son más eficientes cuando operan en un punto por debajo de su salida máxima. Un ciclo de alimentación más largo y lento puede reducir significativamente los kWh consumidos por tonelada de sólidos.

Sequedad de la Torta frente a Costo Energético

¿Es crítico lograr un 78% de sólidos secos cuando se puede alcanzar un 75% con un 30% menos de energía? La respuesta depende completamente de lo que le suceda a la torta a continuación. Si va a un vertedero donde se paga por peso, la sequedad adicional podría valer el costo de la energía. Si se alimenta a un secador térmico, la energía ahorrada en la prensa podría gastarse simplemente en el secador.

El Costo Oculto de un Dimensionamiento Incorrecto

Seleccionar una bomba no se trata solo de alcanzar la presión máxima. Una bomba subdimensionada tendrá dificultades para alcanzar la presión objetivo, lo que provocará ciclos excesivamente largos y una operación ineficiente. Por el contrario, una bomba excesivamente sobredimensionada operará lejos de su punto de mejor eficiencia, desperdiciando energía incluso si logra el tiempo de ciclo deseado.

Cómo Estimar el Consumo de Energía

Si bien un número universal preciso es imposible, puede llegar a una estimación precisa para su aplicación específica.

La Importancia de las Pruebas Piloto

El método más confiable para determinar el consumo de energía es realizar una prueba piloto con su lodo real. Utilizando una prensa de filtros a pequeña escala, un ingeniero puede medir las presiones y los tiempos de ciclo requeridos, y luego escalar esos datos con precisión a un sistema de tamaño completo y calcular el uso de energía proyectado.

Trabajar con un Fabricante

Proporcione a los proveedores un análisis exhaustivo del lodo, incluida la distribución del tamaño de partícula, el pH, la composición química y el porcentaje de sólidos. Los fabricantes experimentados pueden utilizar estos datos y sus bases de datos internas para modelar el proceso de deshidratación y proporcionar una estimación sólida del tamaño de bomba requerido y el consumo de energía esperado.

Un Ejemplo Práctico (Regla General)

Para ilustrar la disparidad energética, considere un sistema de tamaño mediano:

- UPH de la Prensa: Un motor de 10 HP que funciona durante 5 minutos (para cerrar/prensar) utiliza aproximadamente 0.6 kWh por ciclo.

- Bomba de Alimentación: Un motor de 75 HP que funciona durante un ciclo de alimentación de 60 minutos utiliza aproximadamente 56 kWh por ciclo.

Este ejemplo simplificado muestra que la bomba consume casi 100 veces más energía que la prensa misma durante un solo ciclo.

Tomar la Decisión Correcta para su Objetivo

Su prioridad operativa determinará su enfoque para gestionar el consumo de energía.

- Si su enfoque principal es minimizar los costos operativos (OPEX): Apunte a la sequedad de torta aceptable más baja y utilice una bomba del tamaño adecuado para funcionar en su punto más eficiente, incluso si eso significa ciclos ligeramente más largos.

- Si su enfoque principal es maximizar el rendimiento: Debe aceptar un costo de energía más alto por tonelada, que es el precio de la bomba más grande y potente necesaria para lograr tiempos de ciclo rápidos.

- Si su enfoque principal es seleccionar un sistema nuevo: No omita la fase de prueba piloto. Estos datos son la base para un sistema diseñado con precisión y evitarán sorpresas costosas en las facturas de energía futuras.

En última instancia, comprender los factores que impulsan el uso de energía le permite controlar su proceso y alinear su rendimiento con sus objetivos comerciales específicos.

Tabla de Resumen:

| Factor | Impacto en el Uso de Energía |

|---|---|

| Tipo de Lodo (Partículas Más Finas) | Aumenta (se necesita mayor presión) |

| Menor Concentración Inicial de Sólidos | Aumenta (tiempo de ciclo más largo) |

| Mayor Sequedad de Torta Objetivo | Aumenta (rendimientos decrecientes) |

| Tiempo de Ciclo Más Corto / Mayor Rendimiento | Aumenta (requiere bomba más grande) |

| Dimensionamiento Correcto de la Bomba | Disminuye (opera en el punto de mejor eficiencia) |

Optimice su proceso de deshidratación y controle los costos de energía con KINTEK.

¿No está seguro de los requisitos de energía para su lodo específico? Nuestros expertos pueden ayudarle a modelar el proceso de deshidratación y seleccionar el equipo adecuado para equilibrar el rendimiento, la sequedad de la torta y los costos operativos. Nos especializamos en equipos de laboratorio y consumibles, proporcionando soluciones adaptadas a las necesidades únicas de su laboratorio.

Contáctenos hoy para una consulta y permítanos ayudarle a construir un sistema de deshidratación eficiente y rentable.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Filtro de Laboratorio Hidráulica de Diafragma para Filtración de Laboratorio

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

La gente también pregunta

- ¿Qué tan caliente está una prensa hidráulica? Comprendiendo el calor crítico en su sistema hidráulico

- ¿Cuál es el uso del KBr? Domine la preparación de muestras para una espectroscopia IR precisa

- ¿Por qué se utilizan los pellets de KBr en FTIR? Logre un análisis claro y preciso de muestras sólidas

- ¿Las prensas hidráulicas funcionan con agua? Descubra el papel fundamental del aceite hidráulico.

- ¿Cómo mejora una prensa hidráulica de laboratorio la precisión de la XRF para muestras de catalizador? Mejora la precisión y la estabilidad de la señal