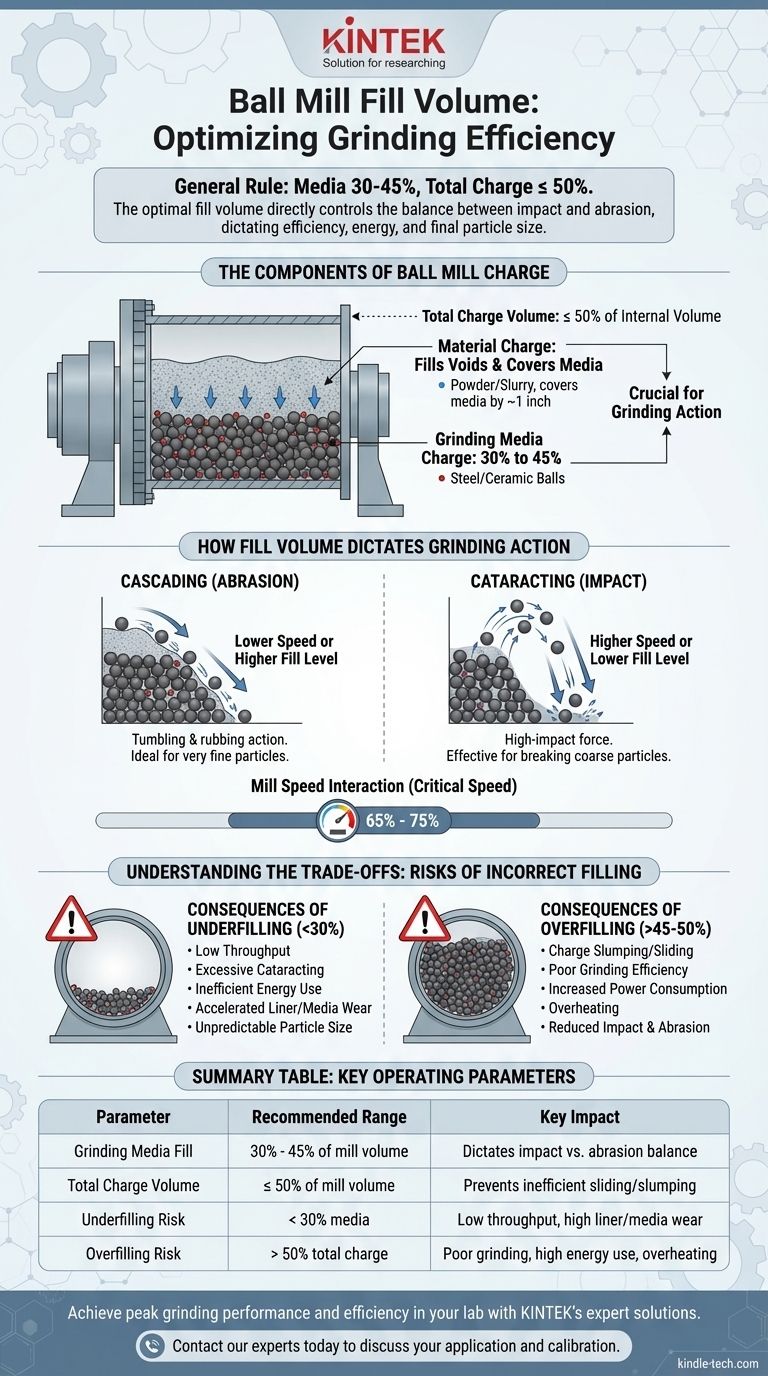

Como regla general, los medios de molienda deben llenar entre el 30% y el 45% del volumen interno del molino de bolas. El material que se muele (la carga) luego llena los espacios vacíos entre estos medios. El volumen total de medios y material no debe exceder el 50% de la capacidad del molino para permitir una acción de molienda adecuada.

El volumen de llenado óptimo no es un número único, sino un parámetro operativo crítico. Controla directamente el equilibrio entre impacto y abrasión, lo que a su vez dicta la eficiencia de molienda, el consumo de energía y el tamaño de partícula final de su producto.

Los componentes de la carga del molino de bolas

Para comprender el volumen total de llenado, primero debe distinguir entre sus dos componentes principales: los medios de molienda y la carga de material.

Carga de medios de molienda

Los medios de molienda (bolas de acero, bolas cerámicas o varillas) son las herramientas principales de conminución. El volumen que ocupan es la variable más crítica.

Esta carga de medios se mantiene típicamente entre el 30% y el 45% del volumen interno neto del molino. Este rango proporciona el espacio necesario para que los medios se eleven y caigan eficazmente.

Carga de material

La carga de material es el polvo o la lechada que tiene la intención de moler. Su volumen está determinado por los medios de molienda.

El material debe llenar completamente el espacio vacío entre las bolas de molienda y cubrirlas por una pequeña cantidad, aproximadamente una pulgada. Esto asegura que la energía de molienda se transfiera al material y no se desperdicie en el contacto medio-con-medio o medio-con-revestimiento.

Volumen total de carga

Cuando se combinan, el volumen total de medios y material idealmente no debe superar el 50% del volumen interno del molino. Exceder esto obstaculiza gravemente el proceso de molienda.

Cómo el volumen de llenado dicta la acción de molienda

El porcentaje del molino que llena determina directamente la acción mecánica en el interior. Esta acción es una función tanto del nivel de llenado como de la velocidad del molino.

El efecto de cascada frente al efecto de catarata

A velocidades más bajas del molino o niveles de llenado más altos, la carga tiende a caer en cascada. Las bolas ruedan por la cara de la carga, creando una acción de frotamiento y abrasión ideal para producir partículas muy finas.

A velocidades más altas del molino o niveles de llenado más bajos, la carga comienza a caer en catarata. Las bolas son lanzadas al aire y caen libremente, creando una fuerza de alto impacto que es efectiva para descomponer partículas más gruesas rápidamente.

El papel de la velocidad del molino

El volumen de llenado no se puede considerar de forma aislada. Funciona en conjunto con la velocidad de rotación del molino, a menudo expresada como un porcentaje de la velocidad crítica.

La velocidad crítica es la velocidad teórica a la que los medios se centrifugarían, adhiriéndose al revestimiento del molino y cesando toda molienda. La mayoría de los molinos operan entre el 65% y el 75% de esta velocidad. Ajustar el nivel de llenado le permite ajustar si obtiene un efecto de cascada o de catarata dentro de esta ventana de velocidad óptima.

Comprensión de las compensaciones: los riesgos de un llenado incorrecto

Desviarse del rango de llenado óptimo introduce ineficiencias y riesgos significativos para su operación y equipo.

Consecuencias del llenado insuficiente

Llenar insuficientemente el molino con medios (por debajo del 30%) deja demasiado espacio vacío. Esto reduce el número de eventos de molienda, disminuyendo drásticamente el rendimiento.

También promueve una catarata excesiva, haciendo que los medios impacten directamente contra los revestimientos del molino. Esto conduce a un uso ineficiente de la energía, un desgaste acelerado tanto de los medios como de los revestimientos, y una distribución del tamaño de partícula menos predecible.

Consecuencias del llenado excesivo

Llenar en exceso el molino (por encima del 45-50% del volumen total) es igualmente perjudicial. La carga se empaqueta demasiado para levantarse y caer correctamente.

En lugar de caer en cascada o en catarata, la carga simplemente se desliza o se amontona. Esto amortigua el impacto y la abrasión, lo que lleva a una eficiencia de molienda extremadamente pobre. El consumo de energía aumenta significativamente sin un aumento correspondiente en el trabajo útil, lo que a menudo provoca un sobrecalentamiento.

Optimización de la carga de su molino: una guía práctica

El volumen de carga ideal es específico para su material, equipo y objetivos de producción. Utilice los siguientes principios como punto de partida para la optimización.

- Si su enfoque principal es el rendimiento máximo en material grueso: Comience con una carga de medios más baja (alrededor del 30-35%) y una velocidad en el extremo superior del rango normal (70-75% de la velocidad crítica) para fomentar una catarata de alto impacto.

- Si su enfoque principal es lograr un producto final muy fino: Utilice una carga de medios más alta (alrededor del 40-45%) y una velocidad ligeramente más baja (65-70% de la velocidad crítica) para maximizar la acción abrasiva de la cascada.

- Si su enfoque principal es la eficiencia energética: Comience con una carga de medios de rango medio (35-40%) y realice pruebas. Mida el consumo de energía frente a la producción del producto para encontrar el punto óptimo que ofrezca el tamaño de partícula objetivo con el menor consumo específico de energía.

En última instancia, el volumen de llenado ideal se encuentra a través de pruebas y observación cuidadosas y metódicas de su proceso específico.

Tabla de resumen:

| Parámetro | Rango recomendado | Impacto clave |

|---|---|---|

| Llenado de medios de molienda | 30% - 45% del volumen del molino | Dicta el equilibrio entre impacto y abrasión |

| Volumen total de carga | ≤ 50% del volumen del molino | Evita el deslizamiento/amontonamiento ineficiente |

| Riesgo de llenado insuficiente | < 30% de medios | Bajo rendimiento, alto desgaste del revestimiento/medios |

| Riesgo de llenado excesivo | > 50% de carga total | Molienda deficiente, alto consumo de energía, sobrecalentamiento |

Logre el máximo rendimiento y eficiencia de molienda en su laboratorio. El volumen de llenado correcto del molino de bolas es fundamental para sus materiales y objetivos específicos. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones expertas para optimizar su proceso de molienda. ¡Contacte a nuestros expertos hoy para discutir su aplicación y asegurar que su equipo esté calibrado para el éxito!

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

La gente también pregunta

- ¿Cuál es el papel de un molino de bolas planetario en la preparación de polvos compuestos de NiCr-Al2O3-SrCO3? Homogeneidad Mejorada

- ¿Cómo contribuye un molino de bolas planetario de alta energía a la preparación de materiales laminares de arriba hacia abajo? Optimizar el rendimiento

- ¿Por qué se prefiere un molino de bolas planetario de alta energía sobre la fundición tradicional para HEAs nanocristalinos?

- ¿Qué papel juega un molino de bolas planetario en la SHS? Optimización de la activación de polvos para una síntesis superior de aleaciones

- ¿Cómo mejora un molino de bolas planetario la actividad electrocatalítica de La0.6Sr0.4CoO3-δ? Potencie el rendimiento de su catalizador