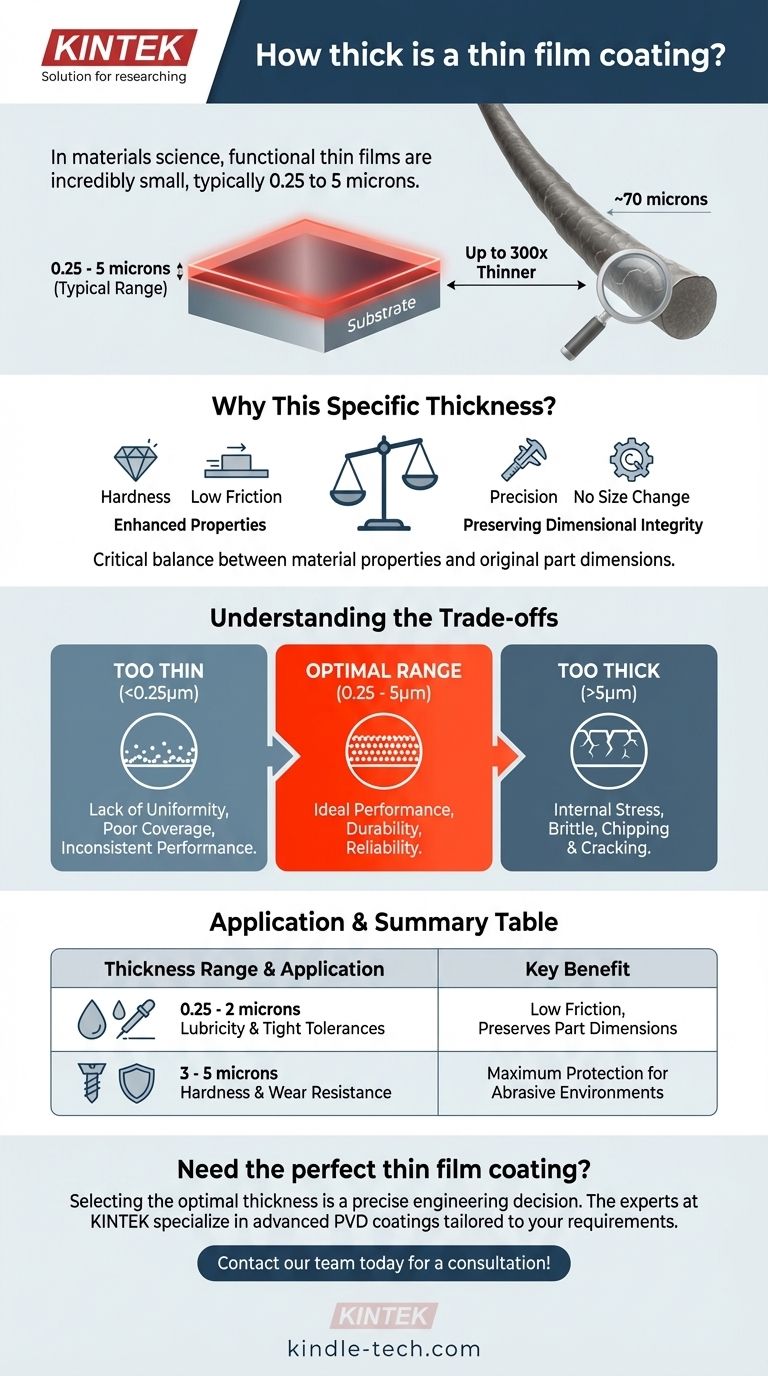

En el campo de la ciencia de los materiales, un recubrimiento de película delgada se define por su escala increíblemente pequeña. El espesor típico para un recubrimiento de película delgada funcional o decorativo oscila entre solo 0.25 micras y 5 micras.

El espesor de una película delgada no es una medida arbitraria; es un parámetro de diseño crítico diseñado para ofrecer beneficios de rendimiento específicos, como dureza o baja fricción, sin alterar la integridad dimensional del componente subyacente.

¿Por qué este espesor específico?

El rango funcional de un recubrimiento de película delgada es un equilibrio deliberado entre lograr las propiedades deseadas del material y preservar las dimensiones precisas de la pieza original.

Lograr propiedades mejoradas

A esta escala microscópica, los recubrimientos como las películas de Deposición Física de Vapor (PVD) crean una capa densa y altamente adherente. Esta estructura es lo que proporciona mejoras significativas en dureza, resistencia al desgaste, inercia química y lubricidad (baja fricción).

Preservar la integridad dimensional

Una razón clave para usar películas delgadas es que no cambian significativamente el tamaño o la forma del componente. Para piezas de precisión como herramientas de corte, moldes o implantes médicos, incluso un pequeño cambio en las dimensiones puede provocar fallas.

Un recubrimiento de unas pocas micras añade una cantidad insignificante a las dimensiones generales, asegurando que la pieza funcione exactamente como fue diseñada.

Visualizando la escala

Para poner esto en perspectiva, un solo cabello humano tiene aproximadamente 70 micras de grosor. El recubrimiento de película delgada típico más grueso (5 micras) sigue siendo 14 veces más delgado que un cabello humano, mientras que el más delgado (0.25 micras) es casi 300 veces más delgado.

Comprendiendo las compensaciones

Elegir un espesor es una cuestión de compensaciones de ingeniería. Salirse del rango óptimo, ya sea demasiado delgado o demasiado grueso, puede comprometer el rendimiento del recubrimiento.

El riesgo de ser demasiado delgado

Un recubrimiento por debajo de aproximadamente 0.25 micras puede carecer de la uniformidad y densidad para proporcionar el beneficio deseado. Es posible que no cubra completamente las asperezas de la superficie (picos y valles microscópicos), lo que lleva a un rendimiento inconsistente y una vida útil más corta.

El riesgo de ser demasiado grueso

A medida que el espesor de un recubrimiento aumenta más allá de aproximadamente 5 micras, pueden acumularse tensiones internas dentro de la película. Esto hace que el recubrimiento sea más frágil y propenso a astillarse, agrietarse o delaminarse bajo tensión. Los recubrimientos más gruesos también pueden afectar negativamente el acabado de la superficie y las tolerancias dimensionales de la pieza.

Cómo aplicar esto a su proyecto

El espesor ideal para su componente depende completamente de su objetivo de rendimiento principal.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Un recubrimiento más grueso (por ejemplo, 3-5 micras) proporciona más material para resistir el desgaste abrasivo, lo que lo hace ideal para herramientas de corte o componentes de alto desgaste.

- Si su enfoque principal es reducir la fricción (lubricidad): Un recubrimiento más delgado (por ejemplo, 1-2 micras) suele ser suficiente para crear una superficie ultrasuave y de baja fricción sin riesgo de fragilidad.

- Si su enfoque principal es mantener tolerancias dimensionales ajustadas: Opte siempre por el recubrimiento efectivo más delgado (por ejemplo, 0.5-1.5 micras) para asegurar que la geometría de la pieza permanezca prácticamente inalterada.

En última instancia, seleccionar el espesor correcto de la película delgada es una decisión de ingeniería precisa, no una aproximación.

Tabla resumen:

| Rango de espesor | Aplicación principal | Beneficio clave |

|---|---|---|

| 0.25 - 2 micras | Lubricidad, Tolerancias ajustadas | Baja fricción, preserva las dimensiones de la pieza |

| 3 - 5 micras | Dureza y Resistencia al desgaste | Máxima protección para entornos abrasivos |

¿Necesita especificar el recubrimiento de película delgada perfecto para su proyecto?

Seleccionar el espesor óptimo es una decisión de ingeniería precisa que impacta directamente el rendimiento, la durabilidad y la vida útil de su componente. Los expertos de KINTEK se especializan en la aplicación de recubrimientos PVD avanzados adaptados a sus requisitos específicos, ya sea que necesite máxima dureza para herramientas de corte o una capa de baja fricción para implantes médicos.

Proporcionamos la orientación técnica y el equipo de laboratorio de alta calidad para garantizar que su recubrimiento ofrezca los beneficios previstos sin comprometer la integridad de su pieza.

Permítanos diseñar la solución ideal para su aplicación. ¡Contacte a nuestro equipo hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Cortadora manual de laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras