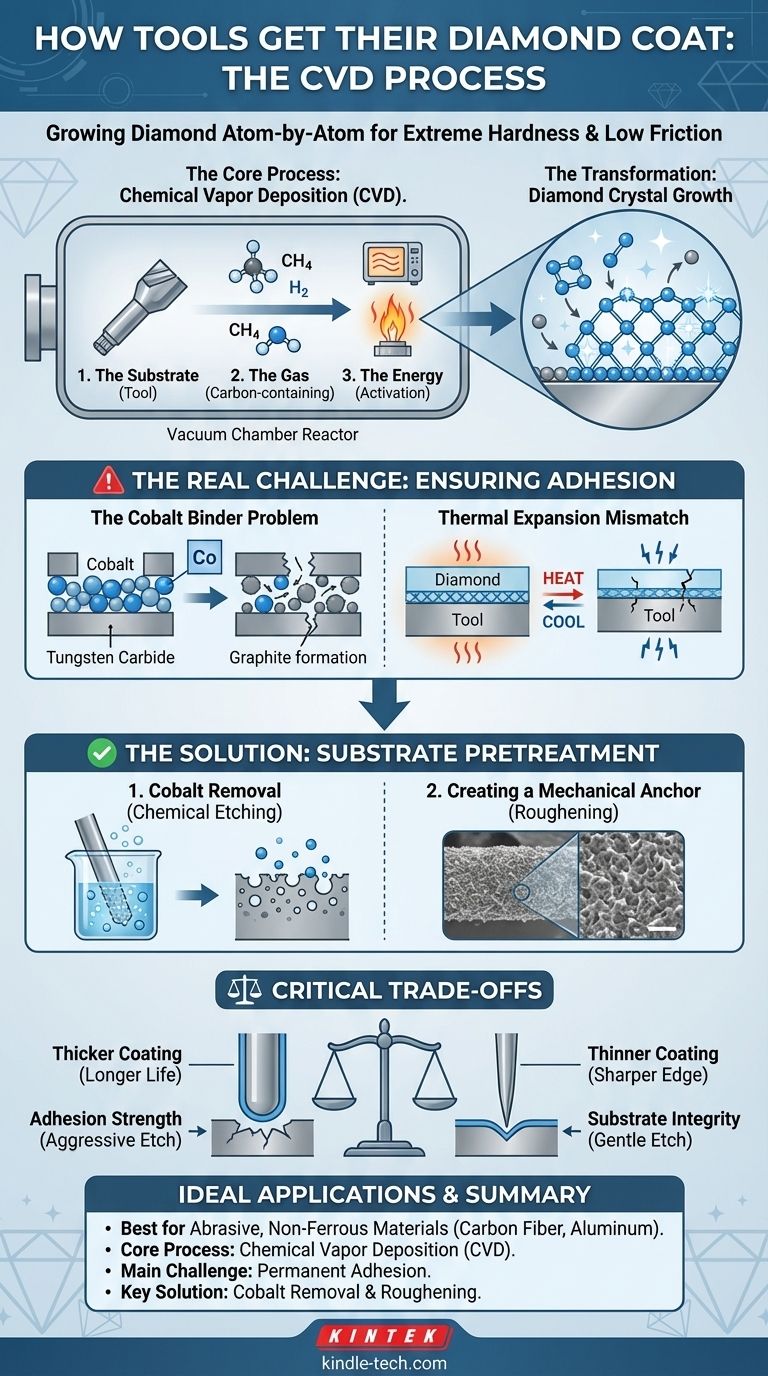

En esencia, los recubrimientos de diamante se aplican a la superficie de una herramienta utilizando un proceso llamado Deposición Química de Vapor (CVD). En una cámara de vacío, los gases que contienen carbono, como el metano, se energizan, lo que hace que los átomos de carbono se liberen y se organicen meticulosamente en una red cristalina de diamante sobre la herramienta. Esto transforma una herramienta estándar en una con la dureza extrema y la baja fricción del diamante.

El principal desafío del recubrimiento de diamante no es el proceso de deposición en sí, sino asegurar que la película de diamante se adhiera permanentemente al material base de la herramienta. Sin resolver este problema de adhesión, el recubrimiento fallará rápidamente en servicio.

El Proceso Central: Deposición Química de Vapor (CVD)

Para comprender los desafíos, primero debe comprender el proceso fundamental. La CVD se parece menos a pintar y más a hacer crecer cristales átomo por átomo.

El Principio de la Deposición

Imagine el vapor de agua condensándose en intrincados patrones de escarcha en un cristal frío. La CVD opera bajo un principio similar, pero en condiciones mucho más controladas. Se fomenta que los átomos de carbono de una fase gaseosa se asienten y se unan a una superficie sólida —la herramienta— en una estructura cristalina específica: el diamante.

Los Ingredientes Clave

El proceso tiene lugar dentro de una cámara de reactor sellada. Se requieren tres cosas:

- El Substrato: La herramienta en sí, típicamente hecha de carburo cementado.

- El Gas: Una fuente de carbono, más comúnmente metano (CH₄), mezclado con hidrógeno.

- La Energía: Un método de activación, como microondas o un filamento caliente, para romper las moléculas de gas y crear un plasma reactivo.

La Transformación a Diamante

La intensa energía descompone las moléculas de metano e hidrógeno. El hidrógeno juega un papel crítico en la eliminación de cualquier carbono que intente formar enlaces de grafito más débiles, asegurando que solo el carbono con estructura de diamante fuerte se deposite sobre la superficie calentada de la herramienta. Durante horas, estos átomos se acumulan formando una película continua y pura de diamante.

El Verdadero Desafío: Asegurar la Adhesión

Las referencias son correctas: el punto de fallo más significativo es la unión entre la película de diamante y la herramienta. Si el recubrimiento no se adhiere, su dureza es irrelevante.

El Problema del Aglutinante de Cobalto

La mayoría de las herramientas de corte están hechas de carburo cementado, que consiste en granos duros de carburo de tungsteno unidos por un aglutinante metálico de cobalto. Durante las altas temperaturas de la CVD, este aglutinante de cobalto se convierte en un problema importante. Actúa como un catalizador que promueve la formación de grafito blando en lugar de diamante duro, envenenando la interfaz y creando una unión débil.

Desajuste de Expansión Térmica

El diamante y el carburo cementado se expanden y contraen a velocidades muy diferentes cuando se calientan y enfrían. A medida que la herramienta se enfría después del proceso de recubrimiento, este desajuste crea un estrés inmenso en la capa límite, lo que puede hacer que la película de diamante se agriete, se pele o se desprenda.

La Solución: Pretratamiento del Substrato

Debido a estos desafíos, simplemente colocar una herramienta en un reactor CVD producirá un recubrimiento inútil. La superficie de la herramienta debe prepararse meticulosamente, o "pretratarse", para que sea receptiva a una fuerte unión de diamante.

Eliminación del Cobalto Problemático

El paso de pretratamiento más crítico es eliminar el cobalto de la superficie de la herramienta. Esto se realiza típicamente mediante procesos de grabado químico que disuelven selectivamente el aglutinante de cobalto de las primeras micras del substrato, dejando una superficie de carburo de tungsteno libre de cobalto para que el diamante crezca sobre ella.

Creación de un Anclaje Mecánico

Después del grabado químico, la superficie a menudo se rugosiza físicamente a escala microscópica. Esto crea una topografía superficial más compleja con más área para que la película de diamante se "agarre", estableciendo un entrelazado mecánico más fuerte además del enlace químico.

El Factor de Complejidad

Como señalan sus referencias, estos pasos de pretratamiento son difíciles de realizar de manera uniforme en herramientas con formas complejas, como las estrías de una broca o una fresa. Un grabado o rugosidad desigual puede llevar a áreas de mala adhesión, creando puntos débiles donde el recubrimiento fallará primero bajo el estrés del mecanizado.

Comprendiendo las Ventajas y Desventajas

El recubrimiento de diamante no es una solución mágica, y el proceso implica compromisos de ingeniería críticos.

Espesor del Recubrimiento vs. Nitidez del Filo

Un recubrimiento más grueso (por ejemplo, 10-15 micras) ofrece una vida útil más larga en materiales abrasivos, pero puede redondear un filo de corte afilado, haciéndolo menos efectivo para el acabado de alta precisión. Un recubrimiento más delgado (por ejemplo, 2-5 micras) conserva el filo afilado pero se desgasta más rápido.

Fuerza de Adhesión vs. Integridad del Substrato

El grabado químico agresivo es excelente para eliminar el cobalto y promover la adhesión, pero si se excede, puede debilitar el substrato de carburo cementado subyacente. Esto puede hacer que el filo de corte sea quebradizo y propenso a astillarse, cambiando un modo de fallo por otro.

Costo vs. Rendimiento

El proceso de varios pasos de pretratamiento y los largos ciclos de CVD hacen que las herramientas recubiertas de diamante sean significativamente más caras. La ganancia de rendimiento debe ser lo suficientemente sustancial como para justificar la inversión sobre otros recubrimientos avanzados como TiAlN o AlCrN, especialmente para materiales que no requieren estrictamente diamante.

Tomando la Decisión Correcta para su Aplicación

Seleccionar la herramienta adecuada requiere mirar más allá de la etiqueta "recubierto de diamante" y considerar los detalles del proceso en relación con su objetivo.

- Si su enfoque principal es la máxima vida útil de la herramienta en materiales no ferrosos altamente abrasivos (como compuestos de fibra de carbono o aluminio con alto contenido de silicio): Priorice un recubrimiento más grueso de un proveedor que detalle su proceso de pretratamiento de lixiviación de cobalto, ya que esto indica un enfoque en una adhesión robusta.

- Si su enfoque principal es mantener tolerancias ajustadas y características afiladas en piezas complejas: Opte por un recubrimiento más delgado y altamente conformable y verifique la experiencia específica del recubridor con geometrías complejas para asegurar una adhesión uniforme.

- Si su enfoque principal es el mecanizado de uso general o la rentabilidad: Evalúe cuidadosamente si las ganancias de rendimiento del diamante justifican el costo sobre recubrimientos PVD (Deposición Física de Vapor) menos costosos pero altamente efectivos.

Comprender la interacción entre la deposición y la adhesión es clave para seleccionar una herramienta que realmente cumpla la promesa del diamante.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso Central | Deposición Química de Vapor (CVD) |

| Principal Desafío | Asegurar la adhesión permanente al substrato de la herramienta |

| Pretratamiento Clave | Eliminación de cobalto y rugosidad superficial |

| Compromiso Crítico | Espesor del recubrimiento vs. nitidez del filo |

| Ideal Para | Mecanizado de materiales abrasivos no ferrosos (ej., fibra de carbono, aluminio) |

¿Listo para mejorar el rendimiento de su mecanizado con herramientas recubiertas de diamante?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluyendo tecnologías de recubrimiento avanzadas. Nuestra experiencia garantiza que obtenga herramientas con adhesión y durabilidad superiores, adaptadas a sus necesidades específicas de laboratorio o industriales.

Contáctenos hoy mismo a través de nuestro formulario de contacto para discutir cómo nuestras soluciones recubiertas de diamante pueden extender la vida útil de sus herramientas y mejorar sus resultados.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Diamante CVD para Aplicaciones de Gestión Térmica

La gente también pregunta

- ¿Cuáles son las ventajas y aplicaciones del Depósito Químico de Vapor a Baja Presión (LPCVD)? Guía Experta

- ¿Cuáles son las reacciones químicas básicas involucradas en el proceso CVD? Dominando la deposición con pirólisis, reducción y oxidación

- ¿Qué es el proceso CVD? Una guía para construir materiales de alta pureza desde el átomo

- ¿Qué significa deposición en química? Materiales de construcción a partir de gas para tecnología avanzada

- ¿Cuáles son los métodos de deposición química de vapor? Una guía para APCVD, LPCVD y PECVD

- ¿Por qué se prefiere utilizar nanotubos de carbono como catalizadores en las industrias químicas? Maximice el rendimiento y la eficiencia catalítica

- ¿Cuáles son los tres métodos de deposición de nanotubos de carbono? Descarga por arco, ablación láser y CVD

- ¿Se puede cultivar grafeno monocristalino sobre sustratos metálicos policristalinos? Descubra la síntesis de grafeno CVD de alta calidad