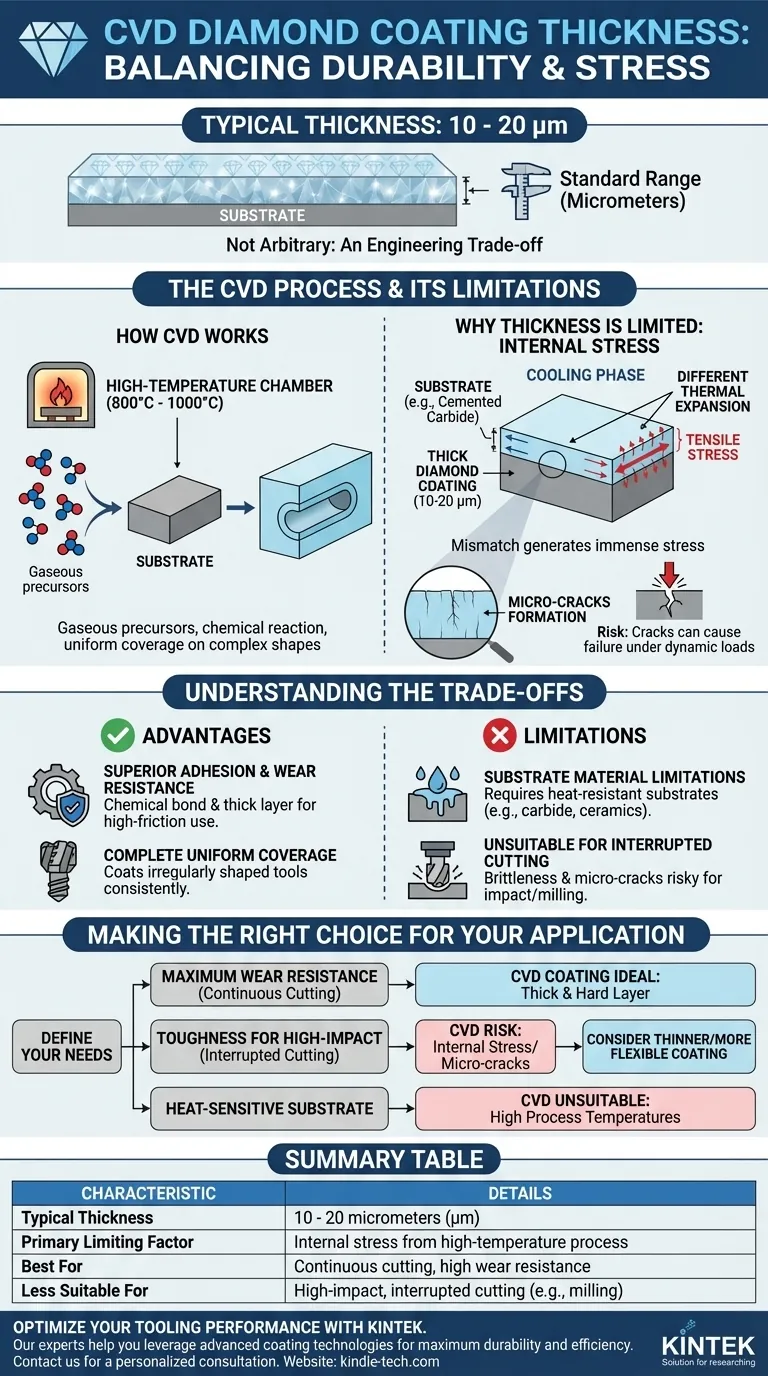

Un recubrimiento de diamante CVD estándar tiene típicamente entre 10 y 20 micrómetros (μm) de espesor. Este espesor no es una elección arbitraria; es una consecuencia directa del proceso de deposición química de vapor (CVD) en sí mismo, y representa un equilibrio crítico entre lograr la máxima durabilidad y gestionar las tensiones internas inherentes que se forman durante la aplicación del recubrimiento.

El espesor de un recubrimiento CVD es una compensación fundamental de ingeniería. Si bien el proceso crea una capa gruesa y altamente duradera, exceder un cierto espesor introduce tensión interna que puede provocar microfisuras y fallos en el recubrimiento, especialmente bajo cargas dinámicas.

Los fundamentos del proceso CVD

Para comprender por qué los recubrimientos de diamante CVD tienen su espesor específico, primero debemos entender el proceso que los crea. Es la naturaleza de este proceso la que dicta las propiedades finales de la película.

Cómo funciona el CVD

La deposición química de vapor (CVD) es un proceso en el que se cultiva una película delgada sobre un sustrato mediante una reacción química. Se introducen moléculas precursoras gaseosas en una cámara sellada al vacío y de alta temperatura. El calor hace que estos gases reaccionen o se descompongan en la superficie de la pieza, creando una nueva capa sólida que está químicamente unida al sustrato.

Características clave

A diferencia de los procesos de línea de visión como el PVD, la naturaleza gaseosa del CVD le permite recubrir todas las superficies de una pieza compleja de manera uniforme. Esto incluye orificios internos, roscas y agujeros ciegos, lo que garantiza una cobertura completa y uniforme. Esta cobertura integral es una de las principales ventajas del método CVD.

Por qué el espesor es limitado: El papel de la tensión interna

El principal factor que limita el espesor de un recubrimiento CVD no es la capacidad del proceso, sino la física de los materiales involucrados. El calor significativo requerido es la causa raíz de esta limitación.

El impacto de las altas temperaturas

El proceso CVD para recubrimientos duros como el diamante y el carburo de titanio opera a temperaturas muy altas, a menudo entre 800 °C y 1000 °C. Este calor extremo es necesario para impulsar las reacciones químicas que forman la capa de recubrimiento dura y densa.

Tensión por enfriamiento

Una vez depositado el recubrimiento, la pieza debe enfriarse desde esta temperatura extrema. El material del sustrato (a menudo carburo cementado) y el nuevo recubrimiento de diamante tienen diferentes tasas de expansión térmica. A medida que se enfrían, esta desadaptación genera una inmensa tensión de tracción dentro del recubrimiento grueso (10-20 μm).

El riesgo de microfisuras

Esta tensión interna puede ser tan significativa que conduce a la formación de grietas finas y microscópicas en la capa de recubrimiento. Aunque no siempre son visibles, estas grietas se convierten en puntos de debilidad. Bajo impacto externo o vibración, estas grietas pueden propagarse y hacer que el recubrimiento se astille o se desprenda del sustrato.

Comprensión de las compensaciones

Elegir un recubrimiento de diamante CVD requiere reconocer sus ventajas y limitaciones distintas, que están directamente relacionadas con su espesor y el proceso de aplicación a alta temperatura.

Ventaja: Adhesión superior y resistencia al desgaste

El enlace químico formado durante el proceso CVD da como resultado una adhesión excepcional al sustrato. Esto, combinado con una capa relativamente gruesa y dura, proporciona una resistencia sobresaliente a la abrasión y al desgaste en aplicaciones estables y de alta fricción.

Ventaja: Cobertura completa y uniforme

Para herramientas de forma irregular, como fresas o brocas, la capacidad del CVD para recubrir uniformemente cada superficie es una gran ventaja. Esto garantiza una protección y un rendimiento consistentes en toda la herramienta.

Desventaja: Limitaciones del material del sustrato

Las altas temperaturas de procesamiento significan que el CVD solo se puede aplicar a materiales que puedan soportar el calor sin deformarse o perder su integridad estructural. Esto restringe en gran medida su uso a sustratos como el carburo cementado y ciertas cerámicas de alta temperatura.

Desventaja: Inadecuado para corte interrumpido

La tensión interna y el potencial de microfisuras hacen que los recubrimientos CVD gruesos sean menos ideales para aplicaciones con fuerzas de alto impacto o corte no uniforme. En procesos como el fresado, donde el filo de corte entra y sale repetidamente del material, el impacto constante puede explotar estas microfisuras y provocar un fallo prematuro del recubrimiento.

Tomar la decisión correcta para su aplicación

El recubrimiento óptimo siempre está definido por las demandas específicas de su entorno. El espesor de un recubrimiento de diamante CVD es una característica que lo hace perfecto para algunas tareas e inadecuado para otras.

- Si su enfoque principal es la máxima resistencia al desgaste en una operación de corte o conformado continuo: El espesor y la dureza de un recubrimiento CVD proporcionan la durabilidad superior que necesita.

- Si su enfoque principal es la tenacidad para cortes de alto impacto o interrumpidos (por ejemplo, fresado): La fragilidad inherente debido a la tensión interna de un recubrimiento CVD grueso es un riesgo significativo; un recubrimiento más delgado y flexible puede ser más apropiado.

- Si su enfoque principal es recubrir un material de sustrato sensible al calor: La naturaleza a alta temperatura del proceso CVD lo convierte en una opción inadecuada.

En última instancia, comprender la relación entre el espesor, la tensión y la aplicación es clave para aprovechar las poderosas ventajas de los recubrimientos de diamante CVD.

Tabla de resumen:

| Característica | Detalles |

|---|---|

| Espesor típico | 10 - 20 micrómetros (μm) |

| Principal factor limitante | Tensión interna por proceso a alta temperatura |

| Mejor para | Corte continuo, alta resistencia al desgaste |

| Menos adecuado para | Corte de alto impacto e interrumpido (p. ej., fresado) |

Optimice el rendimiento de sus herramientas con la solución de recubrimiento adecuada.

El espesor específico de un recubrimiento de diamante CVD es una decisión crítica de ingeniería que impacta directamente la vida útil y el rendimiento de la herramienta. Elegir el recubrimiento correcto requiere conocimiento experto de las demandas únicas de su aplicación en cuanto a resistencia al desgaste, tolerancia al impacto y material del sustrato.

En KINTEK, nos especializamos en equipos y consumibles de laboratorio, incluidas tecnologías de recubrimiento avanzadas. Nuestros expertos pueden ayudarle a determinar si un recubrimiento de diamante CVD es la opción correcta para sus necesidades de laboratorio o fabricación, asegurando que logre la máxima durabilidad y eficiencia.

Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo nuestras soluciones pueden mejorar sus resultados operativos.

Obtener una consulta personalizada →

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Herramientas de Rectificado de Diamante CVD para Aplicaciones de Precisión

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Qué es la deposición química de vapor a presión atmosférica del grafeno? Producción escalable para aplicaciones industriales

- ¿Qué es una máquina de CVD? Desbloquee el poder de la deposición de capa fina de alto rendimiento

- ¿Cuál es la construcción de la deposición química de vapor? Construya películas de alta pureza con equipos de precisión

- ¿El sputtering es un CVD? Entendiendo las diferencias clave entre PVD y CVD

- ¿Qué es un precursor en la CVD? La guía esencial para la selección de fuentes químicas

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué gas se utiliza en el diamante CVD? Dominando la receta de metano y hidrógeno para un crecimiento de precisión

- ¿Cuál es la función de un sistema de calentamiento de botellas de fuente precursora (burbujeador)? Papel esencial en la vaporización de ATSB