En aplicaciones industriales, no hay una respuesta única sobre cuánto dura un recubrimiento de diamante. La vida útil puede variar desde unos pocos minutos en una operación extrema de corte de metal hasta décadas en un componente de baja fricción. Esta variabilidad no es un defecto de la tecnología, sino un resultado directo del tipo específico de recubrimiento utilizado, el material al que se aplica y las demandas precisas de la propia aplicación.

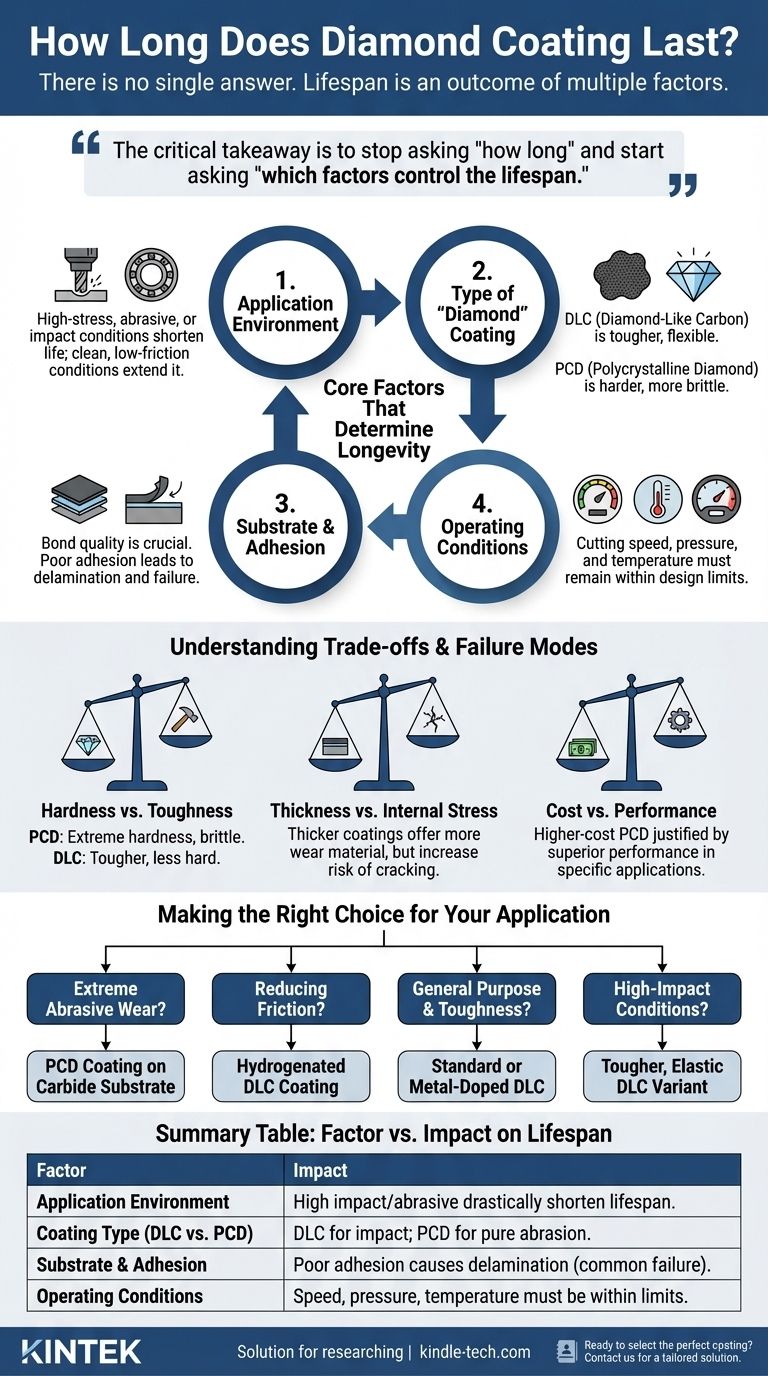

La conclusión crítica es dejar de preguntar "cuánto tiempo" y empezar a preguntar "qué factores controlan la vida útil". La longevidad de un recubrimiento de diamante no es una propiedad fija, sino un resultado determinado por la interacción del tipo de recubrimiento, el sustrato y el entorno operativo.

Los factores clave que determinan la longevidad

Un recubrimiento de diamante no es una simple capa de pintura; es una superficie altamente diseñada creada a través de complejos procesos de deposición como PVD (Deposición Física de Vapor) o CVD (Deposición Química de Vapor). Su rendimiento es una función de todo el sistema.

El entorno de aplicación

El factor más importante es lo que se le pide al recubrimiento. Un recubrimiento en una herramienta de corte que mecaniza compuestos abrasivos a alta velocidad está bajo un estrés inmenso y se desgastará más rápido que uno en una superficie de rodamiento en un ambiente limpio y lubricado.

Las aplicaciones de alto impacto pueden causar astillamiento, mientras que las aplicaciones de alta fricción conducen a un desgaste abrasivo gradual. Comprender el estrés principal —ya sea impacto, abrasión, corrosión o calor— es el primer paso.

El tipo de recubrimiento de "diamante"

El término "recubrimiento de diamante" es amplio y cubre varios materiales distintos con diferentes propiedades.

- Carbono similar al diamante (DLC): Este es el tipo más común. Es una película de carbono amorfa que comparte propiedades con el diamante natural (como dureza y baja fricción) pero no es cristalina. El DLC es generalmente más resistente y flexible, pero no tan duro como el diamante puro.

- Diamante policristalino (PCD): Esta es una película de diamante verdadera y cristalina. El PCD es excepcionalmente duro y ofrece lo último en resistencia al desgaste abrasivo, pero puede ser más quebradizo que el DLC y a menudo se aplica como una capa más gruesa.

La elección entre el DLC más resistente y el PCD más duro es una decisión de ingeniería fundamental que impacta directamente en la vida útil bajo condiciones específicas.

El sustrato y la adhesión

Un recubrimiento es tan bueno como su unión al material subyacente, conocido como sustrato. Un recubrimiento perfectamente duro que se despega del sustrato es un fracaso total.

Factores como el material del sustrato (por ejemplo, acero, carburo de tungsteno, silicio), la preparación de la superficie y la presencia de capas de unión intermedias son críticos. La mala adhesión es la causa más común de falla prematura del recubrimiento, un fenómeno llamado delaminación.

Condiciones de operación

Incluso dentro de una misma aplicación, las condiciones operativas específicas importan. Para una herramienta de corte, esto incluye la velocidad de corte, la velocidad de avance y el uso de refrigerante. Para un componente de desgaste, incluye la presión de contacto, la velocidad de deslizamiento y la temperatura de operación. Empujar cualquiera de estos parámetros más allá de los límites de diseño del recubrimiento acortará drásticamente su vida útil.

Comprender las compensaciones y los modos de falla

No existe un recubrimiento de diamante "mejor" universalmente. Cada elección implica equilibrar propiedades en competencia, y comprender estas compensaciones es esencial para gestionar las expectativas.

Dureza vs. Tenacidad

Esta es la compensación clásica de la ciencia de los materiales. La dureza es la resistencia al rayado y al desgaste abrasivo. La tenacidad es la resistencia al astillamiento o la fractura bajo impacto.

El PCD es extremadamente duro pero relativamente quebradizo, lo que lo hace ideal para el desgaste puramente abrasivo pero vulnerable a cortes de alto impacto o interrumpidos. El DLC es generalmente más tenaz pero menos duro, lo que le da una ventaja en aplicaciones con vibración o impacto.

Espesor del recubrimiento y tensión interna

Los recubrimientos más gruesos pueden proporcionar una vida útil más larga, pero solo hasta cierto punto. A medida que los recubrimientos se vuelven más gruesos, pueden acumularse tensiones internas, aumentando el riesgo de agrietamiento o delaminación.

El espesor óptimo es un equilibrio entre proporcionar suficiente material de desgaste y mantener la integridad y adhesión de la película de recubrimiento.

Costo vs. Rendimiento

Los recubrimientos de diamante verdadero (PCD) son significativamente más caros de aplicar que la mayoría de las variantes de DLC. La inversión debe justificarse con un aumento proporcional en el rendimiento y la vida útil de la herramienta.

Usar un recubrimiento de PCD de alto costo para una aplicación de servicio ligero es un desperdicio económico, al igual que usar un recubrimiento de DLC barato en un entorno de desgaste extremo conducirá a fallas prematuras y costosos tiempos de inactividad.

Tomar la decisión correcta para su aplicación

Para obtener una respuesta significativa sobre la longevidad, primero debe definir su objetivo principal. La solución radica en hacer coincidir el sistema de recubrimiento con el problema específico que necesita resolver.

- Si su enfoque principal es la resistencia extrema al desgaste abrasivo (por ejemplo, mecanizado de grafito o compuestos de matriz metálica): Un recubrimiento de Diamante Policristalino (PCD) verdadero sobre un sustrato de carburo rígido es la opción superior.

- Si su enfoque principal es reducir la fricción y el desgaste en piezas móviles (por ejemplo, rodamientos, engranajes, componentes de motor): Un recubrimiento de Carbono similar al Diamante (DLC) hidrogenado de baja fricción es a menudo la solución más efectiva y económica.

- Si su enfoque principal es un equilibrio entre tenacidad y desgaste para herramientas de uso general (por ejemplo, perforación de aluminio, conformado): Un DLC estándar o dopado con metal proporciona un aumento de rendimiento robusto y rentable.

- Si su enfoque principal es sobrevivir a condiciones de alto impacto (por ejemplo, estampado, punzonado): Una variante de DLC más tenaz y elástica probablemente superará a un recubrimiento de diamante puro más quebradizo.

Al definir el desafío con precisión, puede seleccionar una solución de ingeniería donde la longevidad se convierta en un resultado predecible y valioso.

Tabla resumen:

| Factor | Impacto en la vida útil del recubrimiento |

|---|---|

| Entorno de aplicación | Las condiciones de alto impacto o abrasivas acortan drásticamente la vida útil en comparación con los entornos limpios y de baja fricción. |

| Tipo de recubrimiento (DLC vs. PCD) | El DLC es más tenaz para el impacto; el PCD es más duro para la abrasión pura. La elección dicta la resistencia al desgaste. |

| Sustrato y adhesión | La mala adhesión al material base provoca la delaminación, el modo de falla más común. |

| Condiciones de operación | Factores como la velocidad, la presión y la temperatura deben permanecer dentro de los límites de diseño del recubrimiento. |

¿Listo para seleccionar el recubrimiento de diamante perfecto para maximizar la vida útil de su herramienta o componente?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio avanzados, incluidas soluciones de recubrimiento de precisión. Nuestros expertos le ayudarán a analizar su aplicación específica —ya sea abrasión extrema, alto impacto o reducción de fricción— para recomendar el recubrimiento ideal de Carbono similar al Diamante (DLC) o Diamante Policristalino (PCD).

Contáctenos hoy para discutir sus requisitos y obtener una solución personalizada que garantice un rendimiento predecible y una longevidad para sus necesidades de laboratorio o industriales.

#FormularioDeContacto

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Herramientas de Rectificado de Diamante CVD para Aplicaciones de Precisión

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué es el método de síntesis por llama para los nanotubos de carbono? Producción escalable y de bajo costo para aplicaciones industriales

- ¿Cuáles son los materiales para las tecnologías de película delgada? Elija el material adecuado para su aplicación

- ¿Cuáles son las aplicaciones potenciales de los nanotubos de carbono? Mejorar el rendimiento de las baterías, los compuestos y la electrónica

- ¿Cuál es la resistencia del grafeno CVD? Logre conductividad y transparencia superiores

- ¿Cuáles son los usos prácticos de la interferencia de película delgada? Control de la luz para óptica, seguridad y fabricación

- ¿Cuáles son las desventajas de la deposición por pulverización catódica (sputtering)? Tasas más lentas, costos más altos y complejidad del proceso

- ¿Qué es el metal CVD? La verdad sobre los recubrimientos superficiales de alto rendimiento

- ¿Qué es una película delgada en semiconductores? El fundamento en capas de los microchips modernos