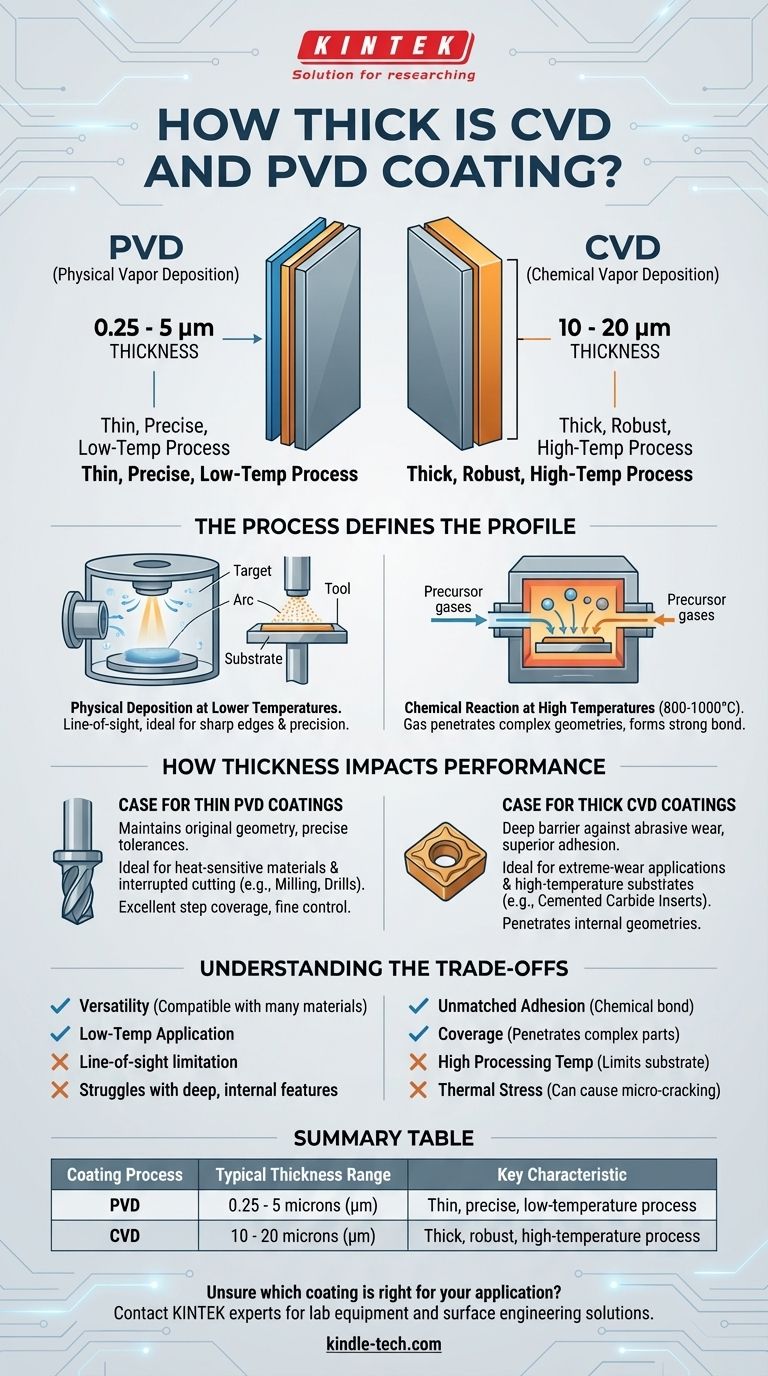

En la práctica, los recubrimientos PVD son típicamente más delgados que los recubrimientos CVD. Un recubrimiento de Deposición Física de Vapor (PVD) generalmente varía de 0.25 a 5 micrones (μm). En contraste, un recubrimiento de Deposición Química de Vapor (CVD) es fundamentalmente una película más gruesa, a menudo aplicada en un rango de 10 a 20 micrones. Esta diferencia significativa en el espesor no es arbitraria; es una consecuencia directa de los dos procesos de fabricación distintos.

La elección entre PVD y CVD rara vez se trata de buscar un espesor específico. En cambio, la decisión depende de las compensaciones entre la reacción química a alta temperatura del CVD y el proceso físico a baja temperatura del PVD, lo que a su vez dicta las propiedades finales del recubrimiento y su idoneidad para su componente específico.

El proceso define el perfil

El espesor de un recubrimiento está intrínsecamente ligado a cómo se aplica. PVD y CVD son métodos fundamentalmente diferentes, cada uno con ventajas y limitaciones únicas que resultan en sus espesores característicos.

PVD: Deposición física a temperaturas más bajas

La Deposición Física de Vapor es un proceso de "línea de visión" realizado en vacío a temperaturas relativamente bajas. El material fuente sólido se vaporiza y luego se deposita físicamente sobre la superficie del componente.

El recubrimiento resultante es delgado, típicamente entre 0.25 y 5 micrones. Esta delgadez permite la preservación de bordes afilados y tolerancias dimensionales precisas, lo que lo hace ideal para herramientas de precisión. Los parámetros del proceso se pueden ajustar finamente para controlar características como el color, la fricción y la dureza.

CVD: Reacción química a altas temperaturas

La Deposición Química de Vapor utiliza gases precursores que reaccionan con la superficie del sustrato a temperaturas muy altas (800-1000°C). Este proceso forma un nuevo enlace químico entre el recubrimiento y la pieza.

Esta reacción química permite la formación de una capa mucho más gruesa y tenazmente unida, a menudo en el rango de 10 a 20 micrones. A diferencia del PVD, el gas puede penetrar y recubrir todas las áreas de una pieza, incluidas geometrías complejas sin línea de visión.

Cómo el espesor impacta el rendimiento

La diferencia entre una capa PVD de 2 micrones y una capa CVD de 15 micrones tiene profundas implicaciones sobre cómo se desempeñará una pieza recubierta en su aplicación prevista.

El caso de los recubrimientos PVD delgados

Un recubrimiento PVD delgado es ideal para aplicaciones donde mantener la geometría original de la pieza es crítico. Su menor temperatura de aplicación lo hace adecuado para una amplia gama de sustratos, incluidos aceros para herramientas sensibles al calor que se dañarían con el proceso CVD.

Esto convierte al PVD en la opción predeterminada para componentes como fresas, brocas y otras herramientas utilizadas en corte interrumpido, donde los bordes afilados y la tenacidad son primordiales.

El caso de los recubrimientos CVD gruesos

Un recubrimiento CVD grueso proporciona una barrera profunda y robusta contra el desgaste abrasivo. Su dureza excepcional y su adhesión superior lo convierten en la opción preferida para aplicaciones de desgaste extremo donde el material del sustrato puede tolerar el calor intenso.

Es por eso que el CVD se usa comúnmente en insertos de torneado de carburo cementado para el corte continuo y de alto volumen de acero. El recubrimiento grueso proporciona una vida útil más larga de la herramienta en entornos altamente abrasivos.

Comprendiendo las compensaciones

Ninguno de los procesos es universalmente superior. La elección correcta depende de equilibrar los compromisos inherentes de cada tecnología.

CVD: Adhesión superior frente a estrés térmico

La principal fortaleza del CVD es su adhesión inigualable, creada por el enlace químico con el sustrato.

Sin embargo, su mayor debilidad es la alta temperatura de procesamiento. Esto limita su uso a materiales que pueden soportar el calor, como el carburo cementado. Además, a medida que el recubrimiento grueso se enfría, puede acumularse una tensión de tracción significativa, creando finas grietas. Estas grietas pueden propagarse bajo impacto, provocando que el recubrimiento se despegue y haciéndolo inadecuado para operaciones de corte de alto impacto o interrumpido.

PVD: Versatilidad frente a limitaciones de cobertura

La principal ventaja del PVD es su versatilidad. La temperatura más baja lo hace compatible con una amplia gama de materiales, y el proceso ofrece un control preciso sobre las propiedades finales del recubrimiento.

La limitación clave es que es un proceso de línea de visión. Si bien proporciona una cobertura excelente y uniforme sobre características externas y bordes afilados ("cobertura de escalón"), le cuesta recubrir uniformemente geometrías internas profundas y complejas.

Tomando la decisión correcta para su aplicación

Seleccionar el recubrimiento adecuado requiere alinear el proceso con su material y objetivos de rendimiento.

- Si su enfoque principal es la precisión en materiales sensibles al calor: Elija PVD por su perfil delgado y aplicación a baja temperatura.

- Si su enfoque principal es la máxima resistencia al desgaste en un sustrato tolerante al calor: Elija CVD por su capa gruesa y unida químicamente.

- Si su aplicación implica corte interrumpido o alto impacto (por ejemplo, fresado): Elija PVD para evitar la tensión interna y las microfisuras comunes en los recubrimientos CVD gruesos.

- Si necesita recubrir geometrías internas complejas: Elija CVD, ya que su gas reactivo puede penetrar áreas inaccesibles para el PVD de línea de visión.

En última instancia, el mejor recubrimiento es aquel cuyo proceso de aplicación mejora la función de su componente sin comprometer la integridad de su material base.

Tabla resumen:

| Proceso de recubrimiento | Rango de espesor típico | Característica clave |

|---|---|---|

| PVD | 0.25 - 5 micrones (μm) | Proceso delgado, preciso, de baja temperatura |

| CVD | 10 - 20 micrones (μm) | Proceso grueso, robusto, de alta temperatura |

¿No está seguro de qué recubrimiento es el adecuado para su aplicación? Los expertos de KINTEK se especializan en equipos y consumibles de laboratorio para ingeniería de superficies. Podemos ayudarle a seleccionar el proceso de recubrimiento ideal, ya sea PVD delgado y preciso para herramientas sensibles al calor o CVD grueso y duradero para una resistencia extrema al desgaste. Contacte a nuestro equipo hoy para discutir sus requisitos específicos y mejorar el rendimiento de su componente.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras