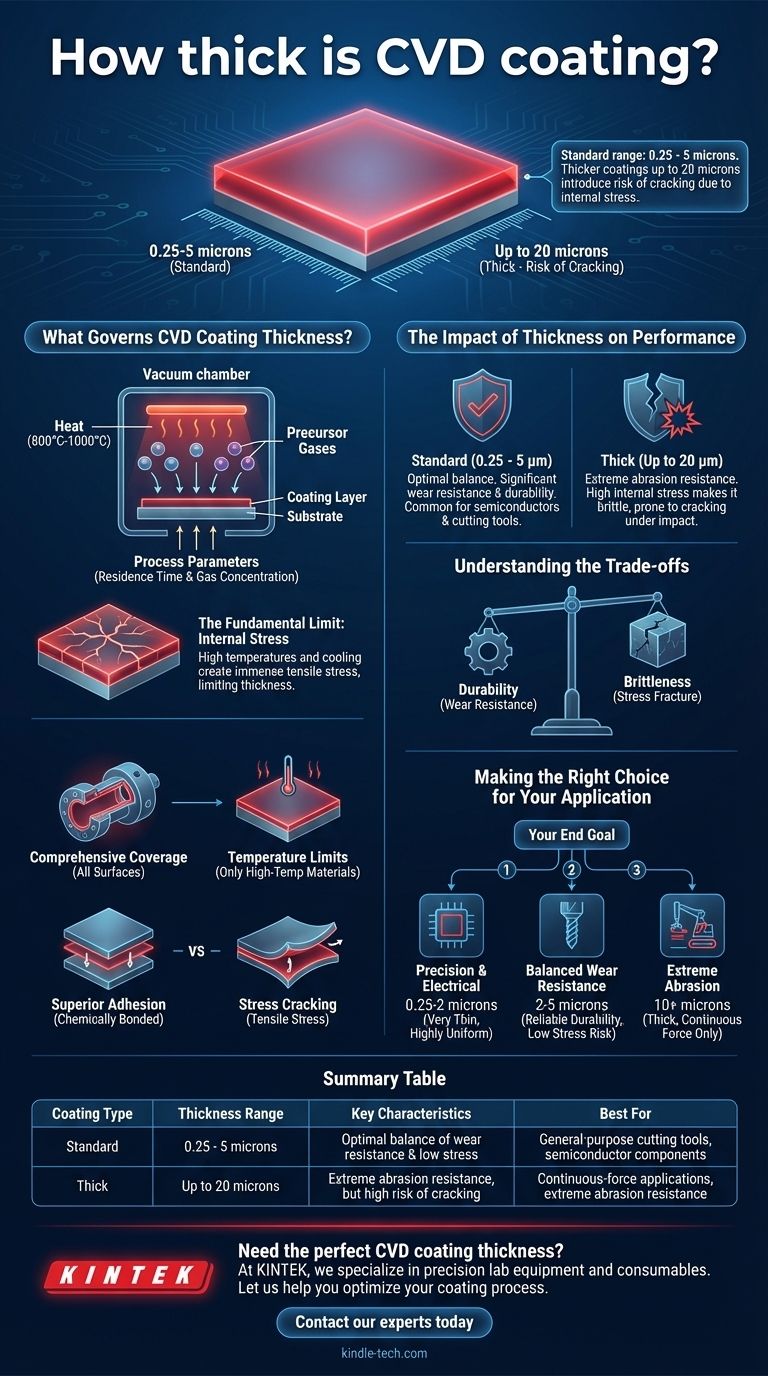

En la mayoría de las aplicaciones industriales, un recubrimiento de Deposición Química de Vapor (CVD) tiene un espesor de entre 0,25 y 5 micras. Si bien este es el rango estándar, algunas aplicaciones especializadas pueden utilizar recubrimientos más gruesos de hasta 20 micras. Sin embargo, este aumento de espesor introduce importantes compensaciones, particularmente el riesgo de agrietamiento debido a la tensión interna.

El espesor de un recubrimiento CVD no es un accidente del proceso, sino una decisión crítica de ingeniería. La elección equilibra la necesidad de resistencia al desgaste con la tensión física inherente que limita qué tan grueso puede ser el recubrimiento antes de que se comprometa su integridad estructural.

¿Qué rige el espesor del recubrimiento CVD?

Para comprender las implicaciones del espesor, primero debe comprender cómo se controla y por qué está naturalmente limitado. El proceso de deposición en sí contiene la clave.

El proceso de deposición central

La Deposición Química de Vapor implica calentar un sustrato (la pieza que se recubre) en una cámara de vacío. Se introducen gases precursores volátiles, que reaccionan y se descomponen en la superficie caliente, creando una nueva capa delgada de material que está químicamente unida a la pieza.

Control del espesor con parámetros del proceso

Los ingenieros tienen un control preciso sobre el espesor final de la película. No es un resultado aleatorio. El espesor se determina principalmente ajustando variables del proceso como el tiempo de residencia, cuánto tiempo está expuesta la pieza a los gases precursores, y la concentración de dichos gases.

El límite fundamental: la tensión interna

El principal factor que limita el espesor del CVD es la tensión interna. El proceso se lleva a cabo a temperaturas muy altas, a menudo entre 800 °C y 1000 °C. A medida que la pieza y su nuevo recubrimiento se enfrían, las diferencias en sus tasas de expansión térmica crean una inmensa tensión de tracción dentro de la capa de recubrimiento. Cuanto más grueso es el recubrimiento, mayor es esta tensión almacenada.

El impacto del espesor en el rendimiento

El espesor que se busca está directamente relacionado con el rendimiento que se necesita y los riesgos que se está dispuesto a aceptar. La elección generalmente se divide en dos categorías.

Recubrimientos estándar (0,25 - 5 micras)

Este rango representa el equilibrio óptimo para la mayoría de las aplicaciones. Proporciona un aumento significativo en la resistencia al desgaste y la durabilidad sin acumular suficiente tensión interna como para arriesgarse a un agrietamiento espontáneo. Estos recubrimientos son comunes en componentes de semiconductores y herramientas de corte de uso general.

Recubrimientos gruesos (hasta 20 micras)

A veces se utiliza un recubrimiento más grueso para aplicaciones que exigen una resistencia extrema a la abrasión. Sin embargo, la alta tensión interna hace que el recubrimiento sea más quebradizo. Estas películas gruesas son propensas a desarrollar grietas finas, que pueden extenderse bajo impacto o cargas fluctuantes, haciendo que el recubrimiento se desprenda.

Esta fragilidad hace que los recubrimientos CVD gruesos sean adecuados para procesos con fuerza continua y uniforme, pero una mala elección para operaciones de corte interrumpidas como el fresado, donde los impactos repetidos pueden provocar fácilmente que el recubrimiento falle.

Comprender las compensaciones

Elegir un recubrimiento CVD requiere una evaluación clara de sus ventajas y limitaciones. El proceso no es una solución universal, y el espesor se encuentra en el centro de su compensación central.

Durabilidad frente a fragilidad

El conflicto central es entre la resistencia al desgaste y la integridad. Un recubrimiento más grueso proporciona más material de sacrificio para desgastarse, pero la tensión interna que lo acompaña lo hace quebradizo y susceptible a fracturarse bajo impacto.

Cobertura integral frente a límites de temperatura

A diferencia de los procesos de línea de visión (como PVD), los gases CVD pueden recubrir todas las superficies de una pieza compleja, incluidos los orificios ciegos y las roscas internas. Sin embargo, el calor extremo requerido limita los materiales de sustrato que se pueden utilizar. Solo los materiales con resistencia a altas temperaturas, como los carburos cementados, pueden recubrirse sin sufrir daños.

Adhesión superior frente a agrietamiento por tensión

La reacción química en el centro del CVD crea una capa potente, químicamente unida, con una adhesión superior al sustrato. Esta es una ventaja principal del proceso. Sin embargo, esto se opone directamente a la tensión de tracción que intenta separar el recubrimiento a medida que se enfría.

Tomar la decisión correcta para su aplicación

El espesor de recubrimiento ideal está dictado completamente por su objetivo final y las limitaciones de su material base.

- Si su enfoque principal es la precisión y las propiedades eléctricas (por ejemplo, semiconductores): Necesitará un recubrimiento muy delgado y altamente uniforme, a menudo en el rango de 0,25 a 2 micras.

- Si su enfoque principal es la resistencia al desgaste equilibrada en herramientas complejas: El rango estándar de 2 a 5 micras proporciona un perfil confiable de durabilidad sin un riesgo excesivo de falla por tensión.

- Si su enfoque principal es la resistencia extrema a la abrasión en una aplicación de fuerza continua: Se pueden considerar recubrimientos más gruesos (más de 10 micras), pero debe asegurarse de que su material base pueda soportar el calor del proceso y que la aplicación esté libre de impactos.

En última instancia, seleccionar el espesor de recubrimiento CVD correcto requiere una comprensión clara de los límites de su material y las demandas mecánicas específicas de su aplicación.

Tabla de resumen:

| Tipo de recubrimiento | Rango de espesor | Características clave | Mejor para |

|---|---|---|---|

| Estándar | 0,25 - 5 micras | Equilibrio óptimo de resistencia al desgaste y baja tensión | Herramientas de corte de uso general, componentes de semiconductores |

| Grueso | Hasta 20 micras | Resistencia extrema a la abrasión, pero alto riesgo de agrietamiento | Aplicaciones de fuerza continua, resistencia extrema a la abrasión |

¿Necesita el espesor de recubrimiento CVD perfecto para sus herramientas?

En KINTEK, nos especializamos en equipos de laboratorio de precisión y consumibles para el procesamiento avanzado de materiales. Nuestra experiencia garantiza que logre el equilibrio ideal entre resistencia al desgaste e integridad estructural para su aplicación específica, ya sean componentes de semiconductores o herramientas de corte industriales.

Permítanos ayudarle a optimizar su proceso de recubrimiento para una máxima durabilidad y rendimiento. ¡Póngase en contacto con nuestros expertos hoy mismo para obtener una solución personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuánto tiempo lleva la pirólisis de biocarbón? De segundos a días, aquí está el porqué

- ¿Cuáles son los usos de la pulverización catódica por magnetrón? Mejore las superficies con películas delgadas de precisión

- ¿Cuál es una consideración clave al usar deposición química de vapor de plasma de alta densidad (HDP-CVD)? Domina la tecnología de llenado de huecos a baja temperatura

- ¿Cuáles son los pasos secuenciales involucrados en el proceso de Deposición Química de Vapor (CVD)? Domina el ciclo de vida de 6 fases

- ¿Cómo garantiza el proceso de deposición de capas atómicas (ALD) la continuidad y la conformidad del recubrimiento para polvos de cobre dendríticos con morfologías complejas?

- ¿Cuántos tipos de deposición física de vapor existen? Una guía sobre evaporación frente a pulverización catódica (sputtering)

- ¿Cómo funciona la CVD? Una guía paso a paso de la deposición química de vapor