La detección de una fuga de vacío requiere un enfoque sistemático, que abarca desde pruebas de presión simples hasta el uso de equipos de alta sensibilidad. Los métodos más comunes implican observar los cambios de presión en un sistema aislado, aplicar una sustancia de prueba como un disolvente en los puntos de fuga sospechosos y observar la reacción de un manómetro, o utilizar un gas trazador como el helio con un espectrómetro de masas para una detección de alta precisión.

El desafío central en la detección de fugas de vacío no es simplemente encontrar la fuga, sino elegir un método con el equilibrio adecuado entre velocidad, costo y precisión para su sistema específico. Si bien los métodos simples pueden identificar fugas grandes, solo un enfoque sistemático que utilice un gas trazador puede localizar definitivamente las fugas pequeñas que degradan el rendimiento del alto vacío.

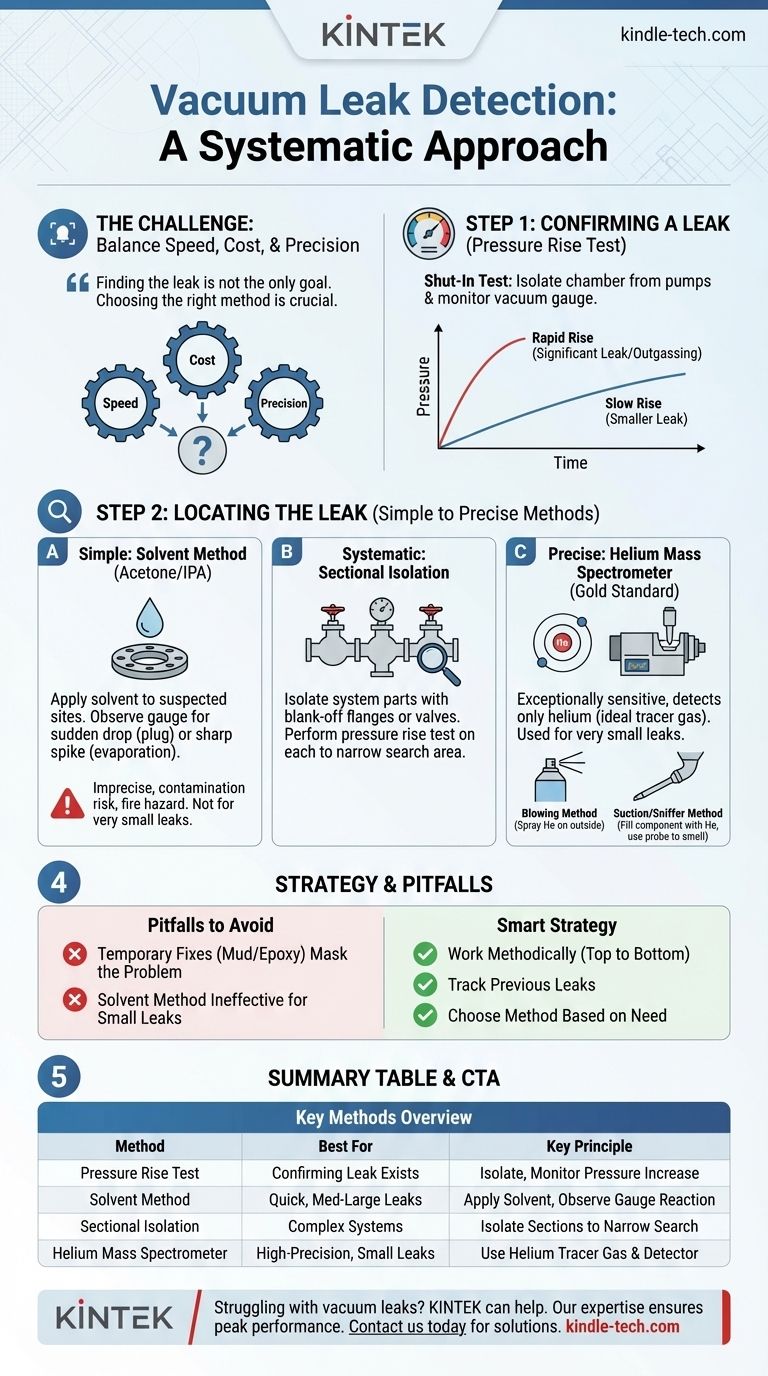

El Primer Paso: Confirmar la Existencia de una Fuga

Antes de comenzar el proceso, que consume mucho tiempo, de localización de una fuga, primero debe confirmar que realmente hay una presente. Un nivel de presión creciente en su cámara no siempre es causado por una fuga externa.

La Prueba de Aumento de Presión (Prueba de Cierre)

El diagnóstico más fundamental es la prueba de aumento de presión. Esta prueba ayuda a determinar la estanqueidad general de su sistema.

El proceso implica evacuar la cámara a su presión normal de funcionamiento y luego cerrar la válvula de alto vacío para aislar la cámara de las bombas.

Luego, usted monitorea el manómetro de vacío con el tiempo. Un aumento rápido de la presión indica fuertemente una fuga significativa o una desgasificación severa de los materiales dentro de la cámara. Un aumento lento y constante apunta a una fuga más pequeña o una desgasificación menos grave.

Localización de la Fuga: De Métodos Simples a Precisos

Una vez confirmada una fuga, puede proceder con métodos para precisar su ubicación exacta. Estos varían desde técnicas rápidas y de bajo costo hasta procedimientos muy precisos pero más complejos.

El Método del Disolvente (Acetona o Alcohol Isopropílico)

Este es un método común y de baja tecnología para encontrar fugas medianas a grandes. Se basa en la capacidad de un líquido para tapar temporalmente una fuga o causar un cambio de presión.

Al aplicar cuidadosamente una pequeña cantidad de un disolvente volátil, como acetona o alcohol isopropílico, en un sitio de fuga sospechoso (como una soldadura o una brida), el vacío succiona el líquido hacia la abertura.

Esto puede provocar una de dos reacciones en su manómetro de vacío: una caída repentina de la presión a medida que el líquido sella temporalmente el orificio, o un pico agudo de presión a medida que el disolvente ingresa a la cámara y se evapora rápidamente. Este método es rápido pero carece de precisión y puede introducir contaminantes.

El Método de Aislamiento Seccional

Para sistemas complejos con muchos componentes, intentar encontrar una fuga en todo el conjunto es ineficiente. Un mejor enfoque es aislar secciones para reducir el área de búsqueda.

Utilizando bridas de cierre o cerrando válvulas, puede bloquear sistemáticamente diferentes partes del sistema de vacío.

Al realizar una prueba de aumento de presión en cada sección aislada, puede determinar rápidamente qué parte del sistema contiene la fuga, lo que le permite concentrar sus esfuerzos de detección más precisos allí.

El Espectrómetro de Masas de Helio: El Estándar de Oro

Para aplicaciones de alto vacío, un espectrómetro de masas de helio es la herramienta definitiva para la detección de fugas. Es excepcionalmente sensible y puede localizar fugas demasiado pequeñas para ser encontradas con otros métodos.

Este dispositivo funciona conectando un detector especializado al sistema de vacío que está sintonizado para detectar solo átomos de helio. Dado que el helio es un átomo pequeño, inerte y poco común en la atmósfera, lo convierte en un gas trazador ideal.

Hay dos técnicas principales para usar un detector de helio:

- El Método de Soplado: El sistema se evacúa y se rocía un chorro fino de gas helio sobre los sitios de fuga sospechosos en el exterior. Si hay una fuga, el helio es succionado e inmediatamente registrado por el espectrómetro, confirmando la ubicación.

- El Método de Succión/Sonda: Se utiliza cuando un objeto no puede ser evacuado. El componente se llena con una mezcla de helio/aire bajo ligera presión. Luego, una sonda "aspiradora" conectada al detector se pasa sobre el exterior del componente para "oler" cualquier helio que escape.

Comprensión de las Compensaciones y Trampas

Elegir el método correcto requiere comprender las limitaciones de cada uno. Un enfoque incorrecto puede hacerle perder tiempo o, peor aún, ocultar el problema.

El Peligro de las Soluciones Temporales

Aplicar masilla de vacío, epoxi o compuestos selladores externos sobre una fuga sospechosa es una medida de emergencia, no una solución.

Aunque puede detener temporalmente una fuga, hace que la detección de fugas adecuada y futura sea casi imposible en esa área. Este enfoque enmascara la causa raíz y puede provocar tiempos de inactividad más significativos más adelante.

Limitaciones de los Métodos Más Simples

El método del disolvente es impreciso, puede introducir contaminación en su sistema de vacío y presenta un riesgo de incendio. Es ineficaz para las fugas muy pequeñas que a menudo afectan a los sistemas de alto vacío.

Una prueba de aumento de presión es un primer paso crucial, pero no puede distinguir entre una "fuga real" (gas que entra desde la atmósfera) y una "fuga virtual" (gas atrapado dentro de la cámara, también conocido como desgasificación).

La Necesidad de un Enfoque Sistemático

Rociar helio al azar en un sistema grande es ineficiente. La estrategia más efectiva es trabajar metódicamente. Comience en el punto más alto de la cámara y avance lentamente, permitiendo que la gravedad arrastre el helio sobre las superficies inferiores. Rastrear las ubicaciones de fugas anteriores también puede ayudar a enfocar sus esfuerzos durante el mantenimiento de rutina.

Elegir la Estrategia de Detección Correcta

El mejor método depende del nivel de vacío requerido por su sistema y la urgencia de la reparación.

- Si necesita una verificación rápida de una fuga grande: Comience con una prueba de aumento de presión, seguida de la aplicación dirigida de un disolvente como alcohol isopropílico en puntos de fallo obvios como sellos y bridas.

- Si está solucionando problemas en un sistema complejo: Utilice el método de aislamiento seccional con bridas de cierre para reducir el área del problema antes de aplicar una técnica más precisa.

- Si requiere certeza absoluta para un sistema de alto vacío: Un espectrómetro de masas de helio es la única herramienta que puede localizar de manera confiable y precisa las fugas pequeñas que degradan el rendimiento y que son más importantes.

Un enfoque sistemático transforma la detección de fugas de una caza frustrante a un proceso de diagnóstico manejable.

Tabla Resumen:

| Método | Mejor Para | Principio Clave |

|---|---|---|

| Prueba de Aumento de Presión | Confirmar la existencia de una fuga | Aislar la cámara, monitorear el aumento de presión con el tiempo |

| Método del Disolvente (Acetona/IPA) | Identificación rápida de fugas medianas a grandes | Aplicar disolvente; observar el manómetro para detectar caída o pico de presión |

| Aislamiento Seccional | Sistemas complejos con múltiples componentes | Aislar secciones con válvulas/bridas para reducir el área de búsqueda |

| Espectrómetro de Masas de Helio | Detección de alta precisión de fugas pequeñas | Usar helio como gas trazador; detectar con espectrómetro especializado |

¿Tiene problemas con fugas de vacío? KINTEK puede ayudar. Nuestra experiencia en equipos de laboratorio y consumibles garantiza que sus sistemas de vacío funcionen al máximo rendimiento. Ya sea que necesite soluciones precisas de detección de fugas o soporte de mantenimiento confiable, le proporcionamos las herramientas y el conocimiento para minimizar el tiempo de inactividad y maximizar la eficiencia. Contáctenos hoy para discutir cómo podemos mejorar la integridad y el flujo de trabajo de vacío de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de prueba de filtros FPV para propiedades de dispersión de polímeros y pigmentos

- Conjunto de sellado de plomo de paso de electrodo de vacío con brida CF KF para sistemas de vacío

- Placa ciega de brida de vacío de acero inoxidable KF ISO para sistemas de alto vacío

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

La gente también pregunta

- ¿Por qué se requieren vasos de PTFE para la validación de ICP-OES de metal de hafnio? Asegure la disolución pura de la muestra

- ¿Por qué es importante el espesor del recubrimiento? Logre un rendimiento óptimo y control de costos

- ¿Cuál es el espesor mínimo de recubrimiento? Cómo el espesor del acero determina sus necesidades de galvanizado

- ¿Existe un comprobador de baterías para baterías de litio? Desbloquee diagnósticos de salud precisos más allá del voltaje

- ¿Qué es un probador de filtros? Una guía para medir la eficiencia y el rendimiento de la filtración