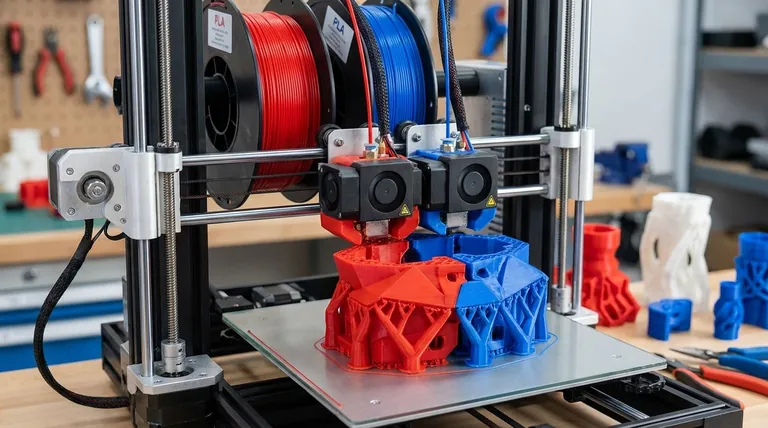

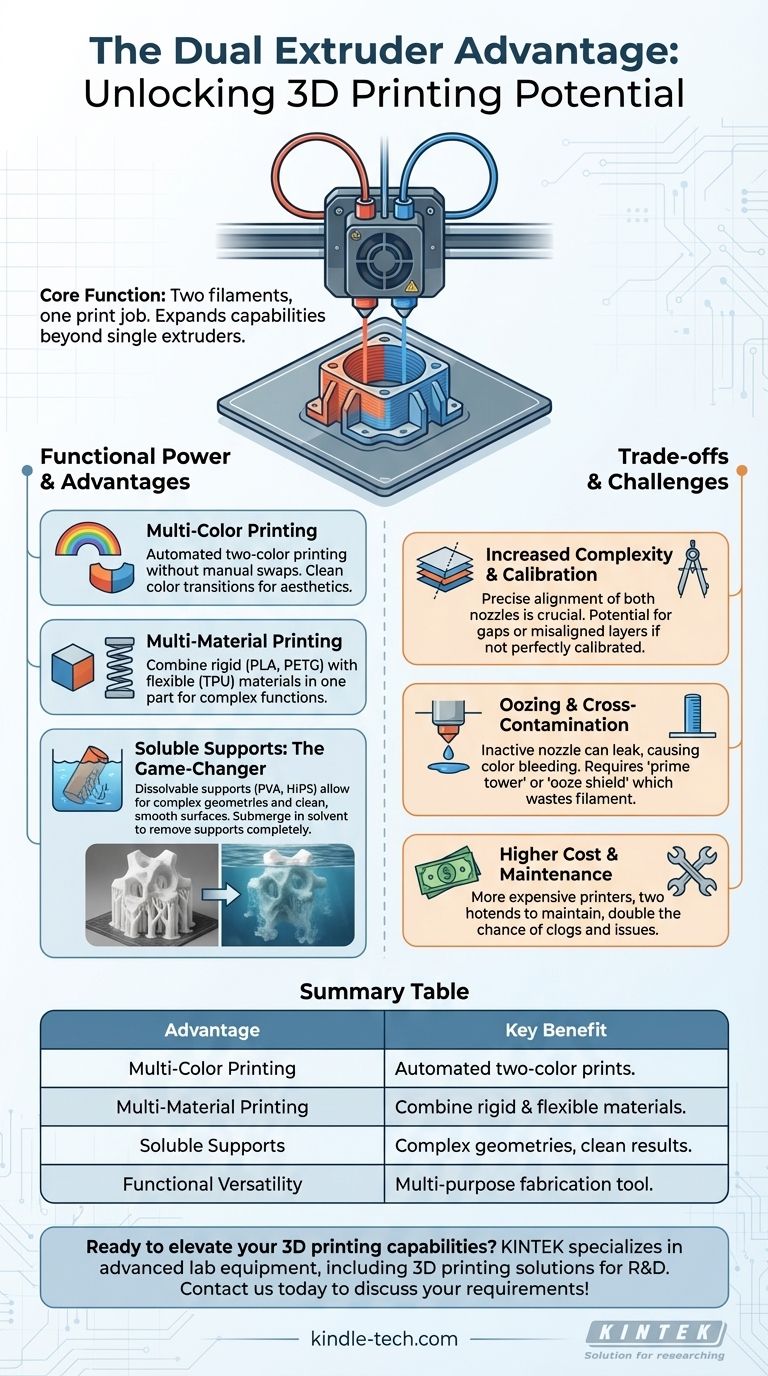

En esencia, las extrusoras dobles expanden fundamentalmente lo que una impresora 3D puede crear. Permiten que un solo trabajo de impresión utilice dos filamentos diferentes, lo que posibilita la impresión con múltiples colores o, lo que es más importante, con múltiples tipos de materiales. Si bien la impresión de dos colores se puede simular en una sola extrusora con cambios manuales de filamento, una extrusora doble automatiza este proceso y desbloquea capacidades funcionales avanzadas.

La verdadera ventaja de una extrusora doble no es solo crear modelos coloridos; es la capacidad de imprimir con materiales de soporte solubles. Esto libera la libertad de crear formas geométricas altamente complejas que son difíciles o imposibles de producir con una sola extrusora.

Más allá de la estética: el poder funcional de la extrusión doble

Si bien la impresión multicolor es el beneficio más visible, las ventajas más significativas son funcionales. Una segunda extrusora transforma la impresora de una herramienta de un solo propósito en una plataforma de fabricación más versátil.

Impresión multicolor

Esta es la ventaja más sencilla. Una extrusora doble le permite imprimir un objeto con dos colores distintos y limpios sin ninguna intervención manual durante el proceso de impresión.

Su software de laminado maneja la lógica, indicando a la impresora exactamente cuándo cambiar entre los dos filamentos cargados. Esto es una gran comodidad en comparación con pausar una impresión para cambiar el filamento a mano.

Impresión multimaterial

Esta capacidad le permite combinar filamentos con diferentes propiedades físicas en una sola pieza.

Por ejemplo, podría imprimir una carcasa electrónica rígida (usando PLA o PETG) con botones flexibles tipo goma integrados (usando TPU). Esto abre la puerta a la creación de piezas de uso final más complejas y funcionales directamente desde la cama de impresión.

Soportes solubles: el verdadero cambio de juego

Esta es, posiblemente, la aplicación más potente de la extrusión doble. Para modelos complejos con voladizos intrincados, cavidades internas o características delicadas, se requieren estructuras de soporte.

La eliminación de soportes estándar puede ser difícil y a menudo deja marcas o rompe partes frágiles del modelo. Una extrusora doble resuelve esto imprimiendo el modelo con un material estándar y los soportes con un filamento soluble (como PVA, que se disuelve en agua, o HIPS, que se disuelve en Limoneno).

Una vez terminada la impresión, simplemente sumerge el objeto en el disolvente apropiado. Los soportes se disuelven por completo, dejando una superficie perfectamente limpia sin riesgo de dañar la pieza. Esto hace que las geometrías previamente "imprimibles" sean alcanzables.

Comprendiendo las compensaciones y los desafíos

Los beneficios de la extrusión doble no vienen sin costos. Introduce un mayor nivel de complejidad que debe estar preparado para gestionar.

Mayor complejidad y calibración

Un sistema de extrusión doble tiene el doble de puntos potenciales de falla. Debe calibrar con precisión los desfases de las boquillas tanto en el plano vertical (Z) como en el horizontal (X/Y).

Si las boquillas no están perfectamente alineadas, verá huecos o capas desalineadas entre los dos materiales, comprometiendo la calidad de su impresión.

Goteo y contaminación cruzada

La boquilla inactiva permanece caliente y puede gotear lentamente plástico fundido sobre la impresión, lo que provoca sangrado de color o imperfecciones.

La mayoría de los laminadores combaten esto imprimiendo una torre de purga o un escudo antigoteo junto al modelo. Esto asegura que la boquilla esté cebada y limpia antes de comenzar a imprimir, pero también aumenta el tiempo de impresión y desperdicia una cantidad significativa de filamento.

Mayor costo y mantenimiento

Las impresoras equipadas con extrusoras dobles suelen ser más caras que sus contrapartes de una sola extrusora.

Además, tiene dos hotends, dos boquillas y dos rutas de filamento para mantener y solucionar problemas. Esto duplica la posibilidad de encontrar problemas como obstrucciones y requiere más esfuerzo para mantener la máquina funcionando de manera confiable.

¿Es una extrusora doble adecuada para usted?

La decisión de invertir en un sistema de extrusión doble depende completamente de sus objetivos de impresión.

- Si su enfoque principal son los prototipos funcionales con geometría compleja: Una extrusora doble es una herramienta potente, casi esencial, para aprovechar los soportes solubles y lograr piezas limpias e intrincadas.

- Si su enfoque principal es crear modelos estéticos multicolor: Una extrusora doble ofrece una comodidad significativa, pero una sola extrusora con cambios manuales de filamento es una alternativa perfectamente viable y de mucho menor costo.

- Si es un principiante centrado en aprender lo básico: Comience con una sola extrusora. Domine primero los fundamentos de la impresión 3D antes de introducir la complejidad adicional y los desafíos de calibración de un sistema de extrusión doble.

En última instancia, elegir una extrusora doble es una decisión de cambiar la simplicidad por una expansión significativa en las capacidades funcionales de su impresora.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Impresión multicolor | Impresiones automatizadas de dos colores sin cambios manuales de filamento |

| Impresión multimaterial | Combine materiales rígidos y flexibles en una sola pieza |

| Soportes solubles | Los soportes disolubles permiten geometrías complejas con resultados limpios |

| Versatilidad funcional | Transforme su impresora en una herramienta de fabricación multipropósito |

¿Listo para elevar sus capacidades de impresión 3D? Un sistema de extrusión doble puede revolucionar su prototipado y producción al permitir impresiones multimateriales complejas y soportes solubles. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidas soluciones de impresión 3D, para satisfacer las exigentes necesidades de los laboratorios de investigación y desarrollo. Deje que nuestros expertos le ayuden a integrar la tecnología adecuada para sus proyectos. Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede apoyar su innovación.

Guía Visual

Productos relacionados

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Portamuestras de DRX personalizables para diversas aplicaciones de investigación

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

La gente también pregunta

- ¿Cuáles son las ventajas de un dispositivo de pulido electrolítico para muestras TEM de acero EK-181? Garantice la máxima integridad de la muestra

- ¿Cómo debe manipularse y configurarse una lámina de RVC durante un experimento? Asegure la precisión y la integridad de los datos

- ¿Cuál es la diferencia entre el montaje en caliente y el montaje en frío? Elija el método adecuado para su muestra

- ¿Qué es una prensa de montaje en caliente? Control de precisión para metalurgia y ensamblaje electrónico

- ¿Qué es el proceso de montaje en metalurgia? Una guía para la preparación perfecta de muestras