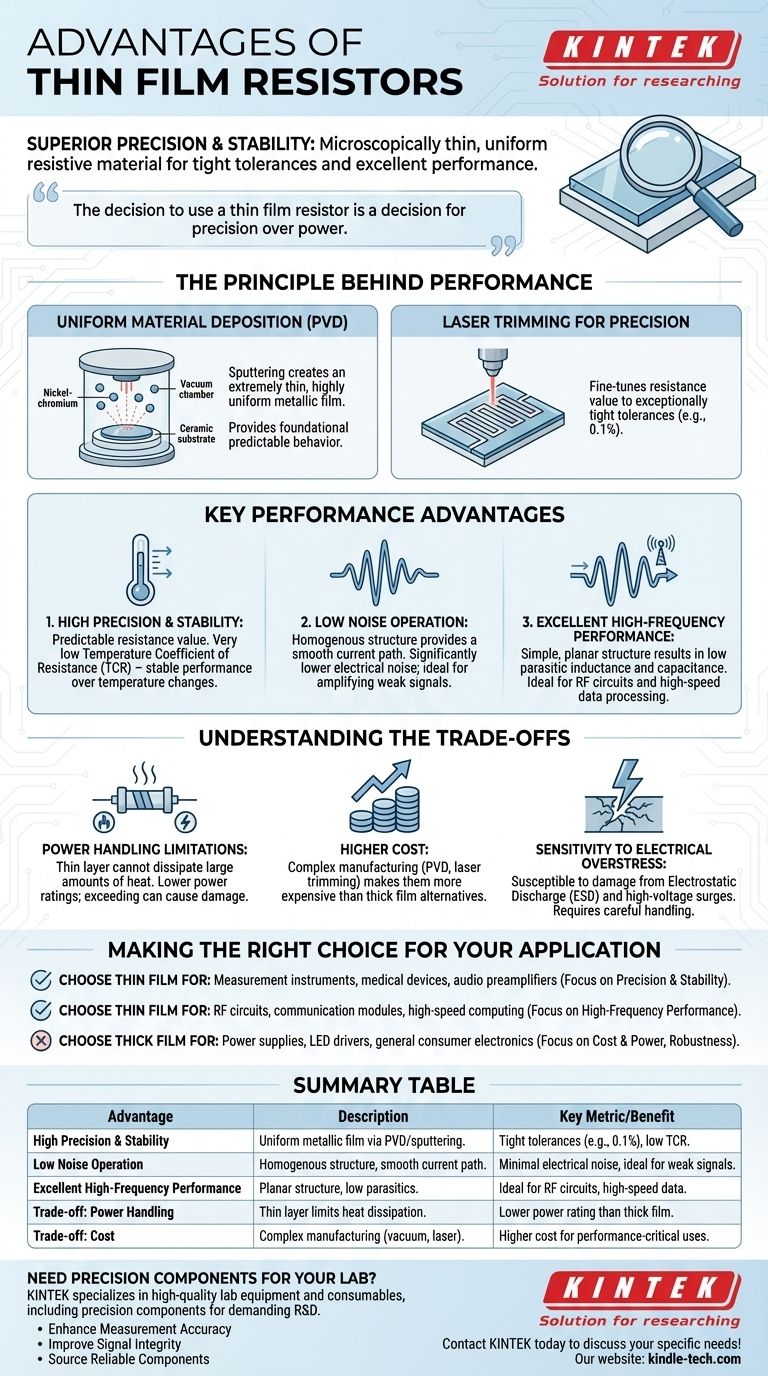

En esencia, las resistencias de película delgada ofrecen una precisión y estabilidad superiores en comparación con sus contrapartes de película gruesa más comunes. Sus ventajas clave provienen del proceso de fabricación, donde una capa microscópicamente delgada y uniforme de material resistivo se deposita sobre una base cerámica al vacío. Este método permite tolerancias extremadamente ajustadas, un excelente rendimiento a altas frecuencias y un ruido eléctrico mínimo.

La decisión de usar una resistencia de película delgada es una decisión de precisión sobre potencia. Son el componente elegido cuando la precisión, la estabilidad a la temperatura y el funcionamiento de bajo ruido son requisitos de diseño críticos, particularmente en circuitos analógicos sensibles y de alta frecuencia.

El principio detrás del rendimiento de la película delgada

La función principal de una resistencia es impedir el flujo de corriente. La forma en que logra esto determina sus características secundarias, como el ruido y la estabilidad. Las resistencias de película delgada sobresalen debido a su estructura física.

Deposición uniforme de material

A diferencia de las resistencias de película gruesa hechas de una pasta, las resistencias de película delgada se crean utilizando un proceso llamado Deposición Física de Vapor (PVD), típicamente pulverización catódica. En una cámara de vacío, átomos individuales de una aleación resistiva (como níquel-cromo) se pulverizan sobre un sustrato cerámico.

Esto crea una película metálica extremadamente delgada, a menudo de solo unos pocos micrómetros, y altamente uniforme. La consistencia de esta película es la razón fundamental del comportamiento eléctrico predecible y estable de la resistencia.

Recorte láser para precisión

Después de depositar la película, a menudo se usa un láser para cortar un patrón preciso en ella. Este proceso, conocido como recorte láser, permite al fabricante "ajustar" el valor de la resistencia a una tolerancia excepcionalmente ajustada, a menudo del 0,1% o mejor.

Ventajas clave de rendimiento explicadas

El proceso de fabricación se traduce directamente en tres importantes beneficios de rendimiento que definen dónde se utilizan las resistencias de película delgada.

1. Alta precisión y estabilidad

La película metálica uniforme da como resultado un valor de resistencia muy predecible que cambia muy poco con la temperatura. Esto se mide por el Coeficiente de Temperatura de Resistencia (TCR). Las resistencias de película delgada tienen un TCR muy bajo, lo que significa que su rendimiento permanece estable incluso cuando el dispositivo se calienta o se enfría.

2. Operación de bajo ruido

La corriente que fluye a través de cualquier resistencia genera una pequeña cantidad de fluctuación de voltaje aleatoria, conocida como ruido. En las resistencias de película delgada, la estructura homogénea de la película depositada proporciona una trayectoria muy suave para la corriente. Esto resulta en un ruido significativamente menor que las resistencias de película gruesa, donde la corriente debe navegar por una trayectoria más compleja y granular. Esto es fundamental para amplificar señales débiles sin distorsión.

3. Excelente rendimiento de alta frecuencia

La estructura simple y planar de una resistencia de película delgada da como resultado una inductancia y capacitancia parásitas muy bajas. Estas propiedades eléctricas no deseadas pueden distorsionar las señales a altas frecuencias. Las bajas parasitarias de las resistencias de película delgada las hacen ideales para aplicaciones como circuitos de radiofrecuencia (RF), enrutadores inalámbricos y procesamiento de datos de alta velocidad.

Comprendiendo las compensaciones

Ningún componente es perfecto para cada situación. Las ventajas de las resistencias de película delgada vienen con claras compensaciones que son importantes de entender.

Limitaciones de manejo de potencia

La capa resistiva muy delgada no puede disipar una gran cantidad de calor. En consecuencia, las resistencias de película delgada generalmente tienen potencias nominales más bajas que las resistencias de película gruesa o bobinadas de tamaño similar. Exceder esta clasificación puede dañar permanentemente el componente.

Mayor costo

Los procesos de deposición al vacío y recorte láser son más complejos y costosos que el método de serigrafía utilizado para las resistencias de película gruesa. Esto hace que la película delgada sea la opción más cara, reservada para aplicaciones donde sus características de rendimiento son una necesidad.

Sensibilidad a la sobrecarga eléctrica

La delgadez del elemento resistivo también lo hace más susceptible a daños por descarga electrostática (ESD) y otras sobretensiones de alto voltaje. El manejo cuidadoso durante el montaje y la protección adecuada del circuito son esenciales.

Tomar la decisión correcta para su aplicación

Elegir entre película delgada y otros tipos de resistencias se reduce a equilibrar los requisitos de rendimiento con las limitaciones de costo y potencia.

- Si su enfoque principal es la precisión y la estabilidad: Use película delgada para aplicaciones como instrumentos de medición, dispositivos médicos o preamplificadores de audio donde la precisión y el bajo ruido son primordiales.

- Si su enfoque principal es el rendimiento de alta frecuencia: La película delgada es la elección correcta para circuitos de RF, módulos de comunicación y computación de alta velocidad donde la baja inductancia parásita es crítica.

- Si su enfoque principal es la rentabilidad y el uso general: Una resistencia de película gruesa es casi siempre la opción mejor y más robusta para aplicaciones como fuentes de alimentación, controladores de LED y electrónica de consumo general donde no se requiere una precisión estricta.

En última instancia, seleccionar una resistencia de película delgada es una decisión de ingeniería deliberada para priorizar la integridad de la señal y la precisión para sus circuitos más sensibles.

Tabla resumen:

| Ventaja | Descripción | Métrica/Beneficio clave |

|---|---|---|

| Alta precisión y estabilidad | Película metálica uniforme creada mediante PVD/pulverización catódica. | Tolerancias ajustadas (por ejemplo, 0,1%), bajo Coeficiente de Temperatura de Resistencia (TCR). |

| Operación de bajo ruido | La estructura homogénea proporciona una trayectoria de corriente suave. | Ruido eléctrico mínimo, ideal para amplificar señales débiles. |

| Excelente rendimiento de alta frecuencia | Estructura planar con baja inductancia/capacitancia parásita. | Ideal para circuitos de RF, inalámbricos y procesamiento de datos de alta velocidad. |

| Compensación: Manejo de potencia | La capa delgada limita la disipación de calor. | Menor potencia nominal en comparación con las resistencias de película gruesa/bobinadas. |

| Compensación: Costo | Fabricación compleja (deposición al vacío, recorte láser). | Mayor costo, reservado para aplicaciones críticas de rendimiento. |

¿Necesita componentes de precisión para los instrumentos sensibles de su laboratorio?

Las resistencias de película delgada son esenciales para aplicaciones donde la precisión, la integridad de la señal y la estabilidad no son negociables. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos componentes de precisión para entornos exigentes de I+D y pruebas.

Le ayudamos a:

- Mejorar la precisión de la medición: Asegure que sus circuitos analógicos sensibles e instrumentos de medición funcionen con la máxima precisión.

- Mejorar la integridad de la señal: Minimice el ruido y la distorsión en aplicaciones críticas como dispositivos médicos, equipos de audio y sistemas de RF.

- Obtener componentes confiables: Acceda a una selección curada de componentes conocidos por su estabilidad y rendimiento.

Deje que nuestros expertos le ayuden a seleccionar los componentes adecuados para optimizar las capacidades de su laboratorio.

Contacte con KINTEK hoy mismo para discutir sus necesidades específicas de equipos y consumibles de laboratorio.

Guía Visual

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Fabricante de piezas personalizadas de PTFE Teflon Vaso de precipitados y tapas de PTFE

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Electrodo Auxiliar de Platino para Uso en Laboratorio

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

La gente también pregunta

- ¿Cuáles son las diferencias clave entre CVD y PVD? Elija la mejor deposición de película delgada para su laboratorio

- ¿Cuál es el concepto de funcionamiento de la CVD? Una guía para el crecimiento de películas delgadas a partir de gas

- ¿Cuáles son los pasos en la deposición física de vapor? Una guía de las 4 etapas clave

- ¿Cómo se fabrican las películas delgadas de semiconductores? Una guía de las técnicas de deposición para electrónica

- ¿Cómo se utiliza un reactor CVD a escala de laboratorio para capas de aluminuro modificadas con platino? Master Precision Alloy Engineering

- ¿Cuál es la construcción de la deposición química de vapor? Construya películas de alta pureza con equipos de precisión

- ¿Qué es CVD en semiconductores? La guía esencial para la deposición de película delgada

- ¿Cuáles de los siguientes metales se utilizan como catalizadores para sintetizar CNT? Descubra los principales catalizadores para el crecimiento de CNT de alta calidad