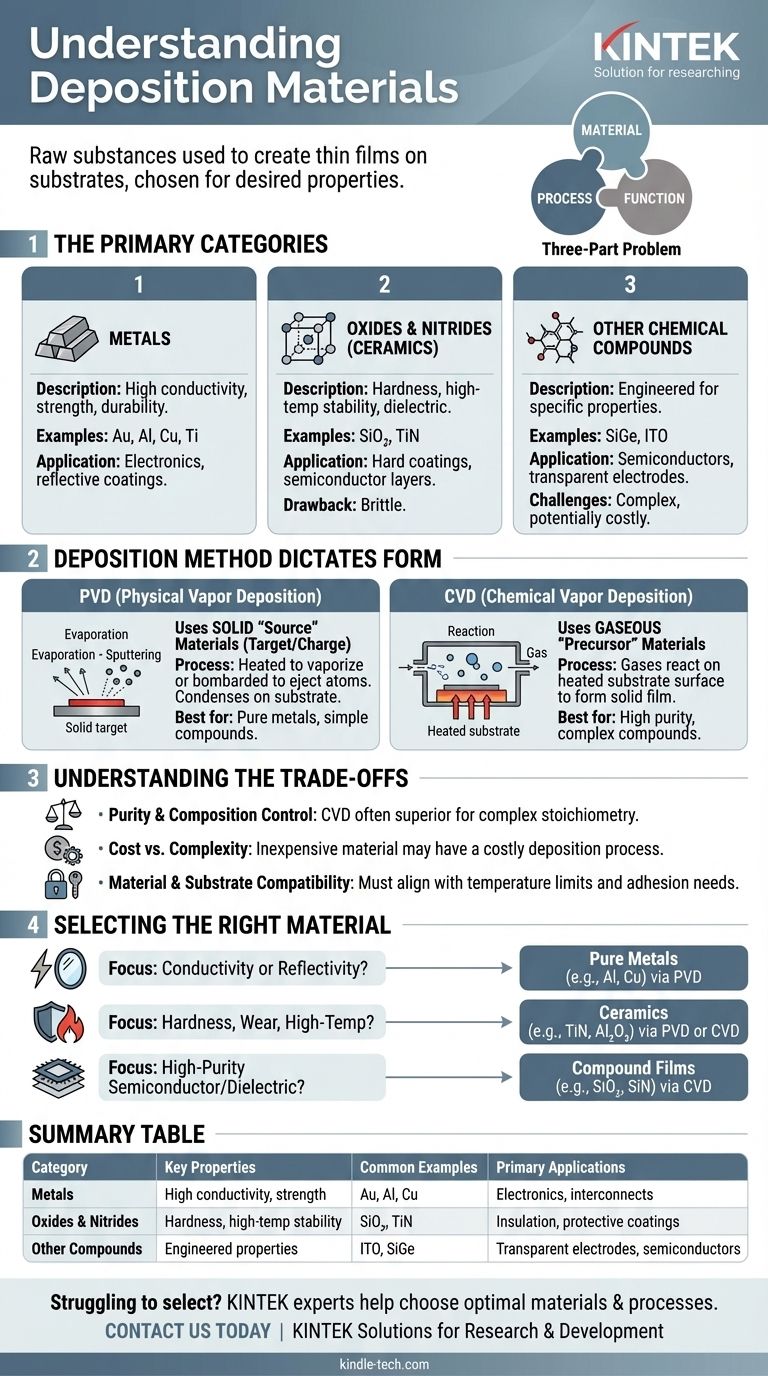

En esencia, los materiales de deposición son las sustancias primarias utilizadas para crear una película delgada sobre una superficie, conocida como sustrato. Las categorías más comunes son metales puros (como oro o aluminio), óxidos y nitruros (cerámicas como el dióxido de silicio) y compuestos químicos más complejos. La elección del material está dictada por las propiedades deseadas de la película final, como su resistencia, conductividad o resistencia al calor.

La selección de un material de deposición no es una decisión aislada. Está fundamentalmente ligada tanto al método de deposición que se utiliza como a las características de rendimiento específicas requeridas para la aplicación final, creando un problema de tres partes: material, proceso y función.

Las categorías principales de materiales de deposición

Los materiales de deposición generalmente se agrupan por su naturaleza química. Cada categoría ofrece un perfil distinto de propiedades, beneficios y desafíos.

Metales

Los metales se eligen por su excelente conductividad eléctrica y térmica, resistencia y durabilidad. Son fundamentales en la electrónica y para crear recubrimientos reflectantes o protectores.

Los ejemplos comunes incluyen aluminio (Al), cobre (Cu), oro (Au) y titanio (Ti). Aunque son eficaces, los metales más puros pueden ser caros, lo que influye en su uso en aplicaciones de alto valor.

Óxidos y Nitruros (Cerámicas)

Esta categoría, que incluye materiales como el dióxido de silicio (SiO₂) y el nitruro de titanio (TiN), es conocida por su durabilidad, dureza y capacidad para soportar temperaturas muy altas.

A menudo se utilizan como capas dieléctricas en semiconductores, recubrimientos duros en herramientas de corte o como barreras térmicas. Su principal inconveniente es que tienden a ser frágiles.

Otros compuestos químicos

Esta es una categoría amplia que abarca cualquier material formado por dos o más elementos, como semiconductores o aleaciones especializadas. Los ejemplos incluyen silicio germanio (SiGe) o óxidos conductores transparentes como el óxido de indio y estaño (ITO).

Estos compuestos pueden diseñarse para propiedades ópticas, eléctricas o mecánicas muy específicas. Sin embargo, su complejidad puede hacer que sean difíciles de manejar y potencialmente más caros de depositar.

Cómo el método de deposición dicta la forma del material

La forma física del material de partida está determinada por la tecnología de deposición que se utiliza. Los dos enfoques principales, la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD), manejan los materiales de manera muy diferente.

PVD y materiales "fuente" sólidos

Los métodos de Deposición Física de Vapor (PVD), como la evaporación térmica o el sputtering (pulverización catódica), comienzan con un material fuente sólido (a menudo llamado objetivo o carga).

Este sólido se calienta en un alto vacío hasta que se vaporiza (evaporación) o es bombardeado con iones para expulsar átomos (sputtering). El chorro de vapor resultante viaja y se condensa en el sustrato, formando la película delgada. Este método es sencillo para depositar metales puros y algunos compuestos simples.

CVD y materiales "precursores" gaseosos

La Deposición Química de Vapor (CVD) no utiliza una fuente sólida de la misma manera. En su lugar, introduce uno o más gases precursores en una cámara de reacción.

Estas "especies gaseosas reactivas" son catalizadas por la superficie caliente del sustrato, lo que provoca que reaccionen y se descompongan para formar la película sólida deseada. Este proceso es ideal para crear películas de compuestos complejas y de alta pureza, como el dióxido de silicio o el nitruro de silicio, que serían difíciles o imposibles de crear con PVD.

Comprender las compensaciones

Elegir un material implica equilibrar el rendimiento, el coste y las limitaciones del proceso. Un material que es perfecto en teoría puede ser poco práctico de implementar.

Pureza y control de la composición

Mantener la composición química exacta (estequiometría) del material de origen en la película final puede ser un desafío significativo, especialmente para compuestos complejos en procesos PVD. La CVD a menudo ofrece un control superior sobre la pureza y composición de la película porque el flujo de gases precursores se puede medir con precisión.

Coste frente a complejidad del proceso

Un material en sí puede ser económico, pero el proceso necesario para depositarlo puede ser costoso. Si bien algunos metales son materias primas caras, los compuestos complejos pueden requerir gases precursores difíciles y costosos para un proceso CVD, lo que aumenta el coste total.

Compatibilidad del material y el sustrato

El material elegido y su proceso de deposición deben ser compatibles con el sustrato. Por ejemplo, un proceso CVD a alta temperatura no se puede utilizar para recubrir un sustrato de plástico con un punto de fusión bajo. La adhesión del material de la película al sustrato es también una consideración crítica.

Selección del material adecuado para su aplicación

Su objetivo final es el factor más importante en la selección del material. Base su decisión en la función principal que debe cumplir la película delgada.

- Si su enfoque principal es la conductividad eléctrica o la reflectividad: Dé prioridad a los metales puros como el aluminio, el cobre, la plata o el oro, probablemente depositados mediante un método PVD.

- Si su enfoque principal es la dureza, la resistencia al desgaste o la estabilidad a altas temperaturas: Considere las cerámicas como óxidos (p. ej., Al₂O₃) y nitruros (p. ej., TiN), que se pueden depositar mediante PVD o CVD.

- Si su enfoque principal es crear una capa semiconductora o dieléctrica de alta pureza: Es casi seguro que necesitará un proceso CVD que utilice gases precursores específicos para formar películas compuestas precisas como silicio, dióxido de silicio o nitruro de silicio.

En última instancia, el material de deposición correcto es aquel cuyas propiedades y compatibilidad de proceso se alinean mejor con los objetivos de rendimiento de su producto final.

Tabla de resumen:

| Categoría | Propiedades clave | Ejemplos comunes | Aplicaciones principales |

|---|---|---|---|

| Metales | Alta conductividad eléctrica/térmica, resistencia, durabilidad | Oro (Au), Aluminio (Al), Cobre (Cu) | Electrónica, recubrimientos reflectantes, interconexiones |

| Óxidos y Nitruros | Dureza, estabilidad a alta temperatura, propiedades dieléctricas | Dióxido de Silicio (SiO₂), Nitruro de Titanio (TiN) | Aislamiento de semiconductores, recubrimientos protectores duros |

| Otros Compuestos | Propiedades ópticas, eléctricas o mecánicas diseñadas | Óxido de Indio y Estaño (ITO), Silicio Germanio (SiGe) | Electrodos transparentes, semiconductores especializados |

¿Tiene dificultades para seleccionar el material de deposición adecuado para su aplicación específica? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar equipos de laboratorio y consumibles de alta pureza para todas sus necesidades de deposición, desde objetivos de pulverización catódica hasta precursores de CVD. Nuestro equipo puede guiarle en la elección del material y proceso óptimos para lograr las propiedades de película que necesita. Contáctenos hoy para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar su investigación y desarrollo. Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato