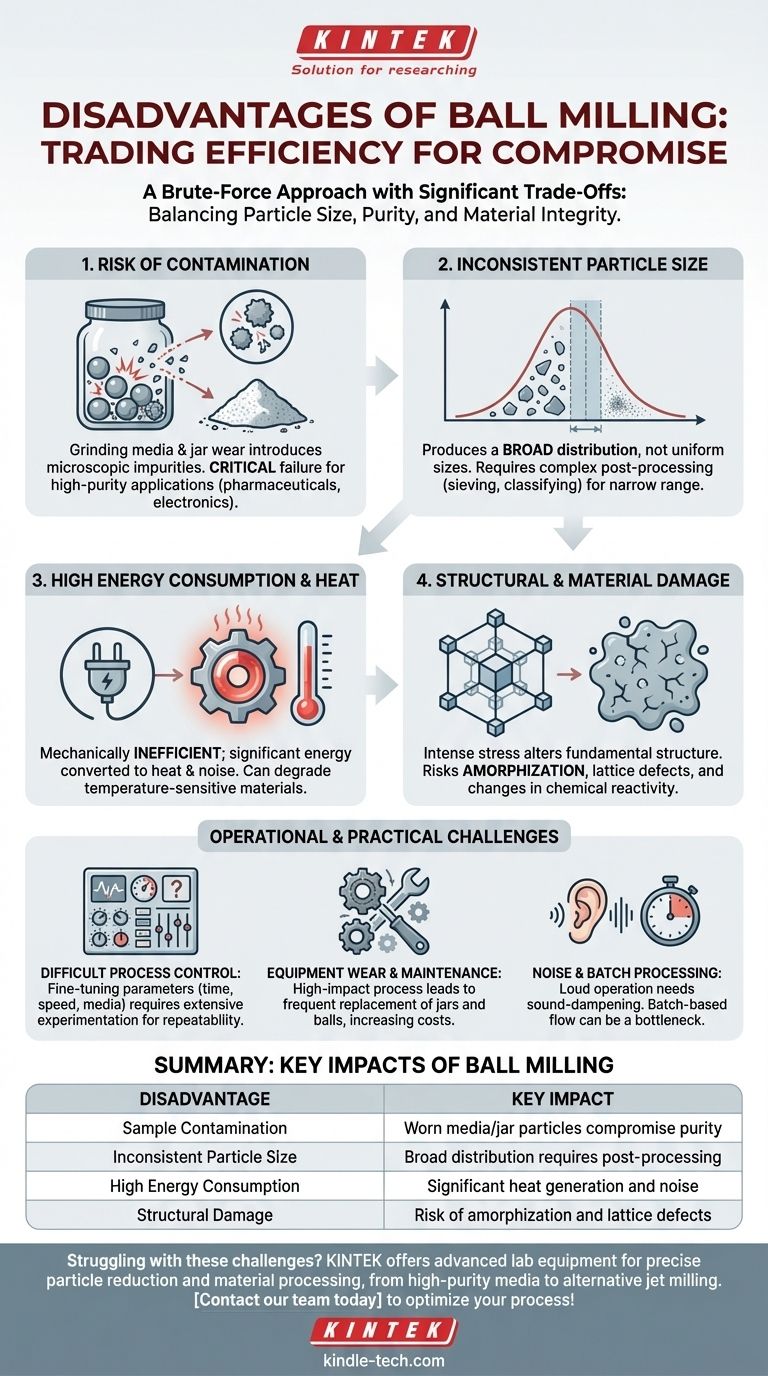

Las principales desventajas del molido con bolas son el potencial de contaminación de la muestra, los tamaños de partícula finales inconsistentes, el alto consumo de energía y el riesgo de alterar las propiedades fundamentales del material debido al intenso estrés mecánico. Este método, aunque ampliamente utilizado, es un enfoque de fuerza bruta con importantes compensaciones.

El desafío central del molido con bolas es que su mecanismo —romper partículas con medios pesados— es inherentemente impreciso. Esto conduce a un acto de equilibrio constante entre lograr el tamaño de partícula deseado y aceptar los efectos colaterales de la contaminación, el desperdicio de energía y el posible daño al material en sí.

Los principales inconvenientes del proceso de molido con bolas

El molido con bolas es una técnica fundamental para reducir el tamaño de las partículas, pero su eficacia tiene un costo. La naturaleza mecánica del proceso introduce varias limitaciones clave que deben considerarse.

Riesgo de contaminación

El proceso de molienda se basa en la colisión constante y de alto impacto entre los medios de molienda (las bolas) y el recipiente de molienda. Con el tiempo, ambos componentes inevitablemente se desgastan.

Este desgaste introduce partículas microscópicas del material de los medios y del recipiente directamente en su muestra. Para aplicaciones de alta pureza, como productos farmacéuticos, electrónica o productos químicos especializados, esta contaminación puede ser un punto crítico de fallo.

Distribución inconsistente del tamaño de partícula

El molido con bolas no produce partículas de tamaño uniforme. En cambio, crea una amplia distribución de tamaños, desde polvo muy fino hasta fragmentos más grandes y parcialmente molidos.

Lograr un rango de tamaño de partícula estrecho y específico a menudo requiere pasos de postprocesamiento adicionales, como tamizado o clasificación. Esto añade complejidad, tiempo y costo al flujo de trabajo general.

Alto consumo de energía y calor

El proceso es mecánicamente ineficiente. Una porción significativa de la energía eléctrica utilizada para hacer girar el recipiente se convierte en calor y ruido, no en rotura de partículas.

Este calor generado puede ser perjudicial para los materiales sensibles a la temperatura, lo que podría causar degradación, cambios de fase o reacciones químicas no deseadas.

Potencial de daño estructural

La intensa energía mecánica no solo reduce el tamaño de las partículas; puede alterar fundamentalmente la estructura del material.

Esto puede conducir a la amorfinización (la pérdida de una estructura cristalina), la introducción de defectos reticulares y cambios en la reactividad química del material. Para aplicaciones en ciencia de materiales donde las propiedades cristalográficas precisas son esenciales, esta es una gran desventaja.

Comprender las compensaciones y los desafíos operativos

Más allá del impacto directo en el material, existen desventajas prácticas y operativas a considerar al implementar el molido con bolas.

Dificultad en el control del proceso

Lograr resultados perfectamente repetibles con el molido con bolas es un desafío. El tamaño final de la partícula está influenciado por numerosas variables, incluido el tiempo de molienda, la velocidad, el tamaño y la cantidad de los medios, y la relación material-medios. Ajustar estos parámetros requiere una experimentación exhaustiva.

Desgaste y mantenimiento del equipo

La naturaleza abrasiva y de alto impacto del proceso provoca un desgaste significativo en el recipiente de molienda y las bolas. Estos componentes deben ser monitoreados y reemplazados regularmente, lo que contribuye a los costos operativos continuos y al tiempo de inactividad.

Ruido y procesamiento por lotes

Los molinos de bolas son notoriamente ruidosos, a menudo requieren salas dedicadas o recintos de amortiguación de sonido. Además, la mayoría de las configuraciones a escala de laboratorio y de producción son por lotes, lo que puede ser un cuello de botella en flujos de trabajo que de otro modo se beneficiarían de un proceso de fabricación continuo.

Tomar la decisión correcta para su objetivo

Para determinar si el molido con bolas es apropiado, debe sopesar sus desventajas frente a los requisitos específicos de su proyecto.

- Si su enfoque principal es la pureza del material: El riesgo de contaminación es su mayor obstáculo; debe utilizar medios de alta dureza y bajo desgaste (como la zirconia) o considerar un método alternativo sin medios.

- Si su enfoque principal es una distribución de tamaño de partícula precisa y estrecha: El molido con bolas puede no ser una solución de un solo paso; planifique pasos de clasificación secundarios o evalúe tecnologías como el molido a chorro.

- Si su enfoque principal es preservar la estructura cristalina del material: La alta energía mecánica es una amenaza significativa; controle cuidadosamente los parámetros de molienda o utilice una técnica de molienda de menor energía.

- Si su enfoque principal es la reducción de tamaño a granel simple y rentable: El molido con bolas a menudo es un caballo de batalla viable, pero debe tener en cuenta el consumo de energía y el mantenimiento en su análisis de costo total.

En última instancia, comprender estas limitaciones inherentes es la clave para utilizar el molido con bolas de manera efectiva o elegir una alternativa más adecuada.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Contaminación de la muestra | Las partículas desgastadas de los medios/recipiente comprometen la pureza |

| Tamaño de partícula inconsistente | La amplia distribución requiere postprocesamiento |

| Alto consumo de energía | Generación significativa de calor y ruido |

| Daño estructural | Riesgo de amorfinización y defectos reticulares |

| Difícil control del proceso | Difícil de ajustar para resultados repetibles |

| Desgaste del equipo | Altos costos de mantenimiento y reemplazo |

¿Tiene problemas con la contaminación, resultados inconsistentes o daños en el material por el molido con bolas? KINTEK se especializa en equipos y consumibles avanzados de laboratorio, y ofrece soluciones para la reducción precisa del tamaño de partícula y el procesamiento de materiales. Nuestros expertos pueden ayudarle a seleccionar la tecnología adecuada, ya sean medios de molienda de alta pureza o métodos alternativos como el molido a chorro, para lograr sus objetivos específicos en productos farmacéuticos, ciencia de materiales o productos químicos especializados. Contacte a nuestro equipo hoy para optimizar su proceso y proteger sus materiales.

Guía Visual

Productos relacionados

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

La gente también pregunta

- ¿Por qué el control preciso del tiempo es una característica crítica para un molino de bolas utilizado en la modificación de grafito reciclado?

- ¿Por qué es necesario moler el xerogel de dióxido de titanio con mortero y mano antes de la calcinación?

- ¿Cuál es la función de un molino micronizador? Optimización de la caracterización y estudios cinéticos del hubnerita

- ¿Cuál es el rango de tamaño de producto de un molino de bolas? Lograr una molienda de 40-300 micras o más fina

- ¿Qué es la molienda por chorro? Logre pureza de partículas ultrafinas y estabilidad térmica en su laboratorio

- ¿Qué materiales se utilizan en la molienda con bolas? Elija el medio de molienda adecuado para la pureza y la eficiencia

- ¿Qué papel juegan los sistemas de trituración y molienda en la preparación de precursores de Ca3Co4O9? Optimizar la eficiencia de la reacción en estado sólido

- ¿Cómo funciona un molino de molienda? Una guía sobre trituración, molienda y pulverización