Aunque es una herramienta fundamental en el análisis de partículas, el agitador de tamices mecánico no es una solución universal. Sus principales desventajas surgen al analizar polvos muy finos o partículas de forma irregular, lo que lleva a imprecisiones significativas si el método se aplica incorrectamente. Los problemas centrales provienen de las suposiciones físicas inherentes a su diseño.

La limitación fundamental del análisis por tamizado es que mide la capacidad de una partícula para pasar a través de un orificio cuadrado. Este método de clasificación geométrica falla cuando la forma, el tamaño o las fuerzas intermoleculares de una partícula impiden que se comporte como una esfera simple y de flujo libre.

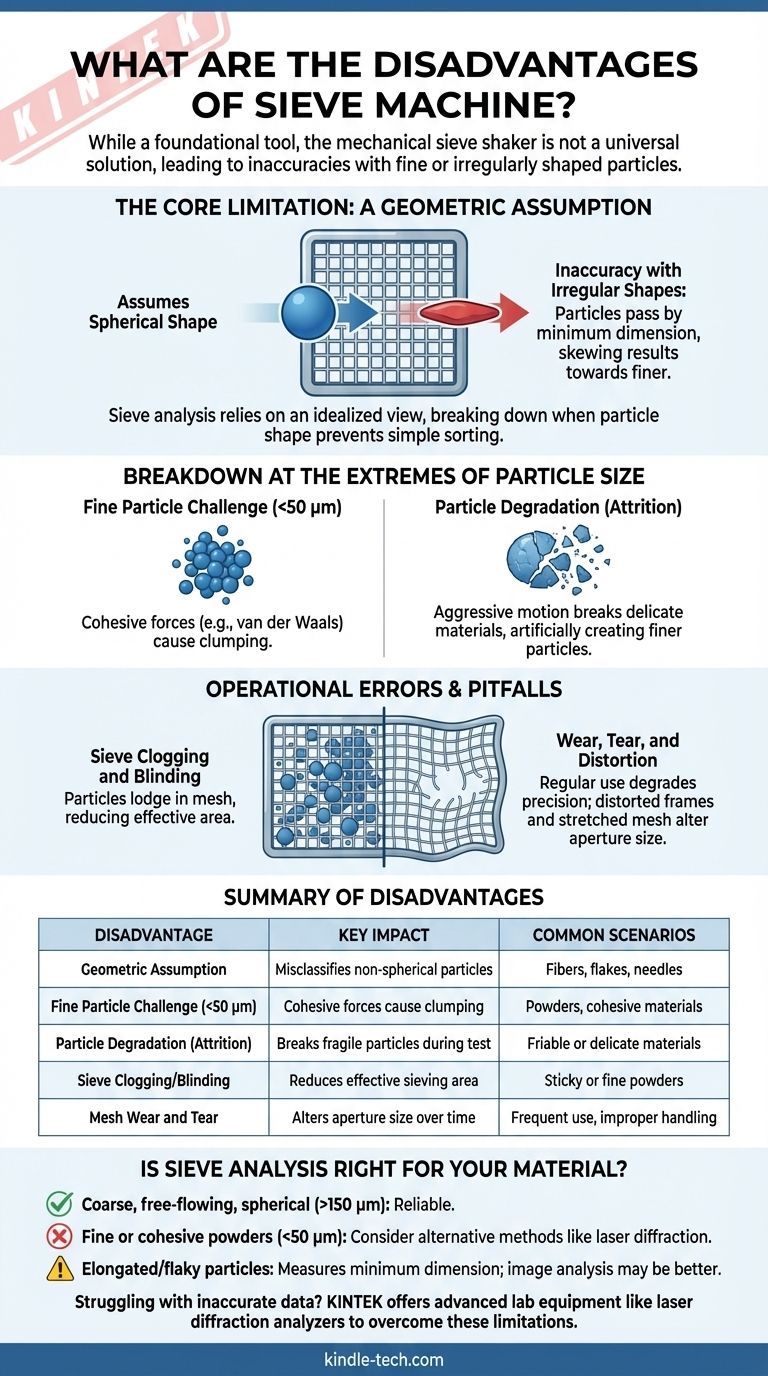

La Limitación Principal: Una Suposición Geométrica

El análisis por tamizado es un proceso puramente mecánico que clasifica las partículas según sus dimensiones. Esta simplicidad es también su mayor debilidad, ya que se basa en una visión idealizada de cómo se comportan las partículas.

El Problema de la "Esfera Perfecta"

Todo el método asume que las partículas son aproximadamente esféricas. Las aberturas de malla cuadradas están diseñadas para detener esferas por encima de un cierto diámetro, mientras que las más pequeñas pasan.

Imprecisión con Formas Irregulares

Las partículas del mundo real rara vez son esferas perfectas. Las partículas alargadas, planas o en forma de aguja presentan un gran desafío.

Estas partículas pueden pasar a través de la malla de extremo a extremo o en diagonal, lo que significa que se clasifican por su segunda dimensión más grande o más pequeña, no por su verdadera longitud o volumen. Esto lleva a resultados basados en la masa que sugieren incorrectamente que el material es más fino de lo que realmente es.

Fallo en los Extremos del Tamaño de Partícula

La eficacia de un agitador de tamices se deteriora significativamente cuando las partículas son demasiado pequeñas o demasiado frágiles.

El Desafío de las Partículas Finas (< 50 µm)

Para materiales más finos que aproximadamente 100 mallas (aproximadamente 150 µm), y especialmente por debajo de 50 µm, el tamizado se vuelve muy poco fiable.

A esta escala, las fuerzas cohesivas interpartículas (como las fuerzas de van der Waals y electrostáticas) pueden ser más fuertes que las fuerzas gravitacionales y cinéticas aplicadas por el agitador. Las partículas se agrupan, impidiendo que pasen a través de aberturas por las que cabrían fácilmente individualmente.

Riesgo de Degradación de Partículas (Atrición)

El movimiento de agitación agresivo requerido para la separación puede dañar materiales delicados o friables.

Este proceso, conocido como atrición, descompone las partículas más grandes en otras más pequeñas durante la propia prueba. Esto sesga artificialmente la distribución del tamaño de las partículas hacia el extremo más fino, creando datos inexactos.

Comprendiendo las Ventajas y Desventajas

Más allá de sus límites teóricos, el análisis por tamizado es propenso a errores operativos que pueden comprometer los resultados si no se gestionan cuidadosamente.

Obstrucción y Ceguera del Tamiz

Este es uno de los fallos prácticos más comunes. La obstrucción (o ceguera) ocurre cuando las partículas se alojan en las aberturas de la malla, reduciendo el área de tamizado efectiva e impidiendo que otras partículas pasen.

Los polvos finos también pueden recubrir los alambres de la malla, reduciendo efectivamente las aberturas y sesgando los resultados.

Desgaste, Deterioro y Distorsión

Los tamices son instrumentos de precisión que se degradan con el uso. Con el tiempo, la malla de alambre puede estirarse, ceder o incluso romperse, alterando el tamaño de las aberturas.

Dejar caer un tamiz o una manipulación inadecuada puede distorsionar el marco, haciéndolo inútil para un análisis preciso. La inspección y calibración regulares son fundamentales.

¿Es el Análisis por Tamizado Adecuado para su Material?

Elegir el método de análisis correcto requiere comprender estas limitaciones. Su decisión debe basarse en las características específicas de su material y sus objetivos analíticos.

- Si su enfoque principal son materiales gruesos, de flujo libre y relativamente esféricos (> 150 µm): El análisis por tamizado es un método muy fiable, sencillo y rentable.

- Si su enfoque principal son polvos finos o cohesivos (< 50 µm): Debe considerar métodos alternativos como la difracción láser, que no están limitados por las fuerzas cohesivas.

- Si su enfoque principal son partículas alargadas o en forma de escama (por ejemplo, fibras, gránulos): Tenga en cuenta que el tamizado solo medirá su dimensión mínima; el análisis de imágenes puede proporcionar una caracterización más completa.

Reconocer las limitaciones de sus herramientas es el primer paso para generar datos de análisis de partículas en los que realmente pueda confiar.

Tabla Resumen:

| Desventaja | Impacto Clave | Escenarios Comunes |

|---|---|---|

| Suposición Geométrica | Clasifica erróneamente partículas no esféricas | Fibras, escamas, agujas |

| Desafío de Partículas Finas (< 50 µm) | Las fuerzas cohesivas causan aglomeración | Polvos, materiales cohesivos |

| Degradación de Partículas (Atrición) | Rompe partículas frágiles durante la prueba | Materiales friables o delicados |

| Obstrucción/Ceguera del Tamiz | Reduce el área de tamizado efectiva | Polvos pegajosos o finos |

| Desgaste y Deterioro de la Malla | Altera el tamaño de la abertura con el tiempo | Uso frecuente, manipulación inadecuada |

¿Tiene problemas con datos imprecisos sobre el tamaño de las partículas? Su material puede requerir una técnica analítica más avanzada. KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones como analizadores de difracción láser que superan las limitaciones de los agitadores de tamices tradicionales. Nuestros expertos pueden ayudarle a seleccionar el instrumento adecuado para una caracterización precisa de polvos finos, materiales cohesivos y partículas de forma irregular. Contacte a nuestro equipo hoy para discutir su aplicación específica y asegurar resultados fiables y dignos de confianza para su laboratorio.

Guía Visual

Productos relacionados

- Máquina tamizadora vibratoria de laboratorio para tamizado tridimensional en seco y húmedo

- Tamices de Laboratorio y Máquina Vibratoria Tamizadora

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Instrumento de tamizado electromagnético tridimensional

- Máquina tamizadora vibratoria de tamiz vibratorio tridimensional en seco

La gente también pregunta

- ¿Por qué es importante un sistema de tamizado vibratorio de precisión para el análisis de aleaciones de Pt/Pd? Garantice la integridad de los datos y la precisión de la XRD

- ¿Cuáles son las precauciones para el agitador de tamices? Garantice un análisis de partículas preciso y proteja su equipo

- ¿Por qué utilizar un tamiz vibratorio para polvo de PET? Logre un control preciso del tamaño de partícula para la investigación química

- ¿Cuáles son las aplicaciones de la máquina tamizadora? De la minería a los productos farmacéuticos

- ¿Cuál es la frecuencia de un agitador de tamices? La clave para un análisis preciso del tamaño de partícula