Aunque es una herramienta fundamental en el análisis de materiales, el método del tamizador tiene desventajas significativas, arraigadas principalmente en su naturaleza física. Su precisión disminuye drásticamente con los polvos finos y opera bajo la suposición errónea de que todas las partículas son esferas perfectas, lo que conduce a resultados poco fiables para materiales con formas irregulares.

La principal desventaja del tamizado mecánico es su dependencia de un proceso mecánico que no puede tener en cuenta la forma de la partícula, las fuerzas estáticas o la fragilidad. Esto lo convierte en un método impreciso y, a menudo, inadecuado para analizar polvos finos, partículas alargadas o materiales donde la distribución de tamaño precisa es crítica.

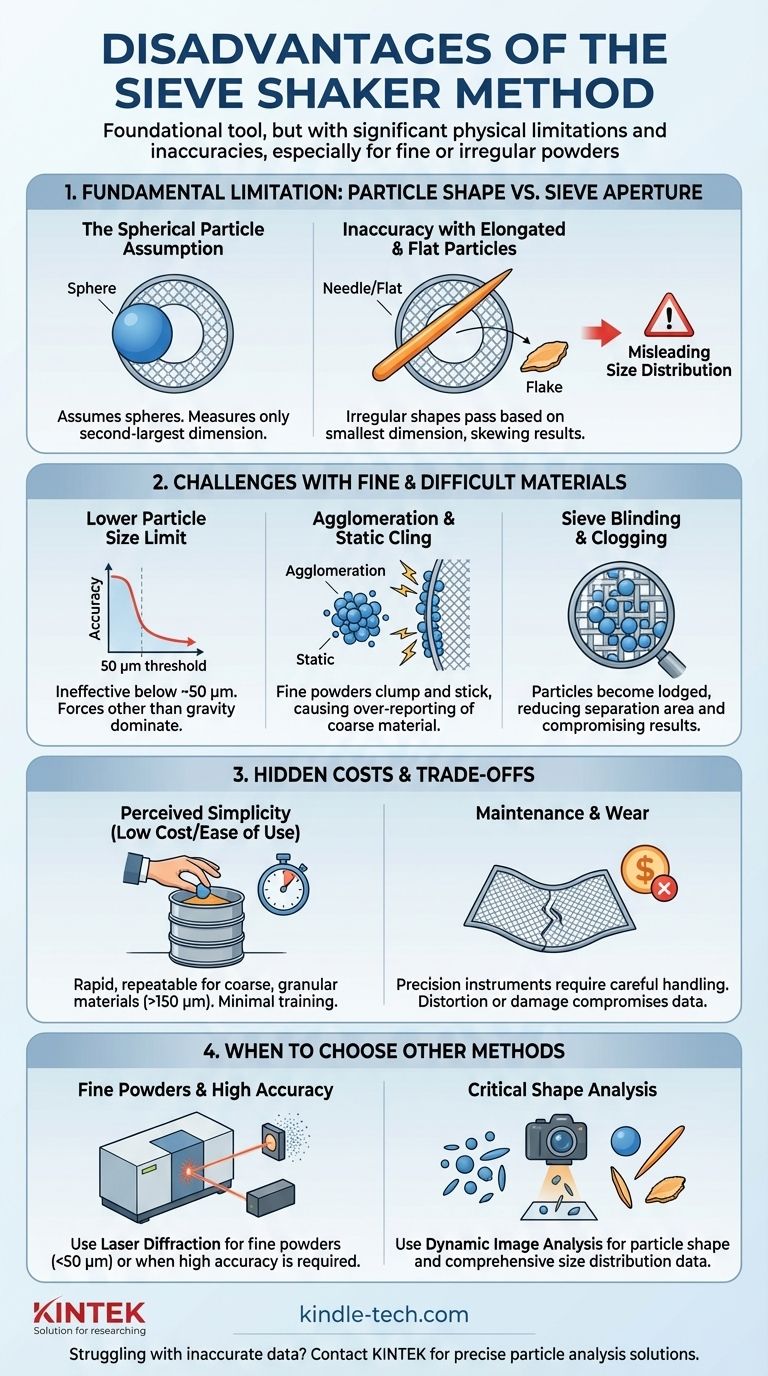

La limitación fundamental: Forma de la partícula frente a la abertura del tamiz

La fuente de error más significativa en el análisis por tamizado proviene de la interacción entre la geometría de una partícula y la abertura simple y bidimensional de la malla del tamiz.

La suposición de partículas esféricas

Un tamiz solo mide la segunda dimensión más grande de una partícula. Todo el método asume implícitamente que las partículas son esferas que pasarán o serán retenidas en función de su diámetro.

Esta suposición rara vez es cierta en el mundo real. Una partícula larga y parecida a una aguja puede pasar fácilmente por el extremo a través de una abertura de tamiz mucho más pequeña que su longitud real.

Imprecisión con partículas alargadas y planas

Para los materiales que contienen partículas alargadas, planas o irregulares, los resultados basados en la masa son engañosos.

Estas partículas no esféricas tienen una mayor probabilidad de pasar a través de aberturas que no representan su volumen o masa reales, sesgando la distribución del tamaño de partícula hacia el extremo más fino.

Desgaste y reducción del tamaño de las partículas

El vigoroso movimiento de agitación puede hacer que las partículas frágiles o quebradizas se rompan. Este proceso, conocido como desgaste (attrition), crea nuevas partículas más pequeñas durante la prueba misma.

Este artefacto introduce un error significativo, ya que ya no se está midiendo la muestra original, sino una que ha sido alterada por el método de análisis.

Desafíos con materiales finos y difíciles

Los tamizadores son notoriamente problemáticos para los polvos y materiales con propiedades físicas específicas que interfieren con el proceso de tamizado.

El límite inferior del tamaño de partícula

La eficacia del tamizado disminuye drásticamente para partículas más pequeñas de aproximadamente 50 micrómetros (µm). Algunas fuentes señalan una precisión reducida incluso por debajo de 100 mesh (150 µm).

Por debajo de este umbral, las fuerzas distintas de la gravedad comienzan a dominar el comportamiento de las partículas, haciendo que la simple separación mecánica no sea fiable.

Aglomeración y adherencia estática

Los polvos finos son muy susceptibles a la aglomeración, donde las partículas se agrupan debido a la humedad o a fuerzas intermoleculares. También generan electricidad estática, lo que hace que se adhieran entre sí y a la malla del tamiz.

Estos efectos impiden que las partículas individuales pasen a través de las aberturas correctas, lo que lleva a una sobreestimación del material grueso.

Obstrucción y taponamiento del tamiz

El taponamiento del tamiz (sieve blinding) ocurre cuando las partículas quedan atrapadas en las aberturas de la malla, reduciendo efectivamente el área disponible para la separación.

Esto no solo ralentiza el análisis, sino que también impide que otras partículas se clasifiquen correctamente, comprometiendo el resultado final. Requiere una limpieza frecuente y cuidadosa para mitigar este problema.

Comprensión de las compensaciones: Simplicidad frente a precisión

A pesar de estos inconvenientes, el tamizador sigue siendo una herramienta común porque sus limitaciones se ven compensadas por ventajas prácticas en contextos específicos.

El atractivo: Bajo coste y facilidad de uso

La razón principal de su popularidad es su simplicidad y bajo coste en comparación con métodos avanzados como la difracción láser. Para muchas aplicaciones rutinarias de control de calidad en materiales gruesos, es "suficientemente bueno".

Ofrece resultados rápidos y repetibles y requiere una formación mínima del operario, lo que lo convierte en una opción eficiente para entornos de producción.

Los costes ocultos: Mantenimiento y desgaste

El coste percibido como bajo puede ser engañoso. Los tamices son instrumentos de precisión que pueden dañarse por un manejo o limpieza inadecuados.

La distorsión del marco o el daño a la malla comprometen la precisión, lo que requiere una inspección regular y un reemplazo costoso para garantizar datos fiables.

Cuándo elegir otros métodos

Para aplicaciones que involucran polvos finos, análisis de forma críticos o la necesidad de datos de distribución de alta resolución, el tamizado es la herramienta equivocada.

Métodos como la difracción láser (para polvos finos) y el análisis de imagen dinámico (para forma y tamaño) proporcionan datos mucho más precisos y completos donde las suposiciones del tamizador fallan.

Tomar la decisión correcta para su análisis

Seleccione su método de análisis de partículas en función de las propiedades de su material y los datos que realmente necesita.

- Si su enfoque principal es el control de calidad rutinario para materiales gruesos y granulares (>150 µm): El tamizador es a menudo un método fiable y rentable.

- Si está trabajando con polvos finos (<50 µm) o requiere una alta precisión: Debe tener en cuenta problemas como la aglomeración y considerar seriamente un método alternativo como la difracción láser.

- Si la forma de la partícula es un parámetro crítico para su proceso o rendimiento del material: El análisis por tamizado proporcionará datos engañosos y debe utilizar un método como el análisis de imagen dinámico.

Al comprender estas limitaciones, puede determinar correctamente cuándo un tamizador es una herramienta práctica frente a cuándo se requiere una técnica de análisis más avanzada.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Asume partículas esféricas | Resultados imprecisos para materiales alargados o planos |

| Desgaste de partículas | Las partículas frágiles se rompen, alterando la muestra |

| Ineficaz en polvos finos | Mala precisión por debajo de ~50 µm debido a estática y aglomeración |

| Obstrucción y taponamiento del tamiz | Ralentiza el análisis e impide la separación precisa |

| Resolución limitada | Proporciona menos detalle que la difracción láser o el análisis de imagen |

¿Tiene problemas con datos imprecisos del tamaño de partícula? Las limitaciones de un tamizador pueden afectar directamente la calidad de su producto y la eficiencia del proceso. Para polvos finos, materiales frágiles o cuando la forma de la partícula es crítica, necesita una solución más avanzada. KINTEK se especializa en equipos de laboratorio precisos, incluidos analizadores de difracción láser y sistemas de análisis de imagen dinámico, para ofrecer los datos precisos e integrales que requiere su laboratorio. ¡Póngase en contacto con nuestros expertos hoy mismo! para encontrar la solución de análisis de partículas adecuada para sus necesidades específicas.

Guía Visual

Productos relacionados

- Tamices de Laboratorio y Máquina Vibratoria Tamizadora

- Instrumento de tamizado electromagnético tridimensional

- Agitador Mecánico Horizontal Pequeño Multifuncional de Laboratorio con Velocidad Ajustable para Laboratorio

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Máquina tamizadora vibratoria de tamiz vibratorio tridimensional en seco

La gente también pregunta

- ¿Cuánto tiempo debe funcionar el tamizador? Encuentre su tiempo de tamizado óptimo para resultados precisos

- ¿Cuál es el papel de un sistema estándar de tamizado de laboratorio? Optimización del pretratamiento de arcilla refractaria y la calidad de los refractarios

- ¿Por qué los sistemas de trituración y tamizado son indispensables antes de la recuperación del platino? Maximice su rendimiento de extracción

- ¿Cuáles son las funciones principales de los ciclones y las cribas en el reciclaje? Mejora de la pureza y el rendimiento mecánico

- ¿Qué papel juega un agitador a temperatura constante en la evaluación de la eliminación de boro? Garantice la precisión de los datos en la adsorción de salmuera

- ¿Para qué se utiliza un tamiz vibratorio en la industria farmacéutica? Garantizando el control del tamaño de partícula para medicamentos de calidad

- ¿Cuál es la frecuencia de un agitador de tamices? La clave para un análisis preciso del tamaño de partícula

- ¿Cuál es el principio de la máquina tamizadora? Logre una separación precisa del tamaño de las partículas