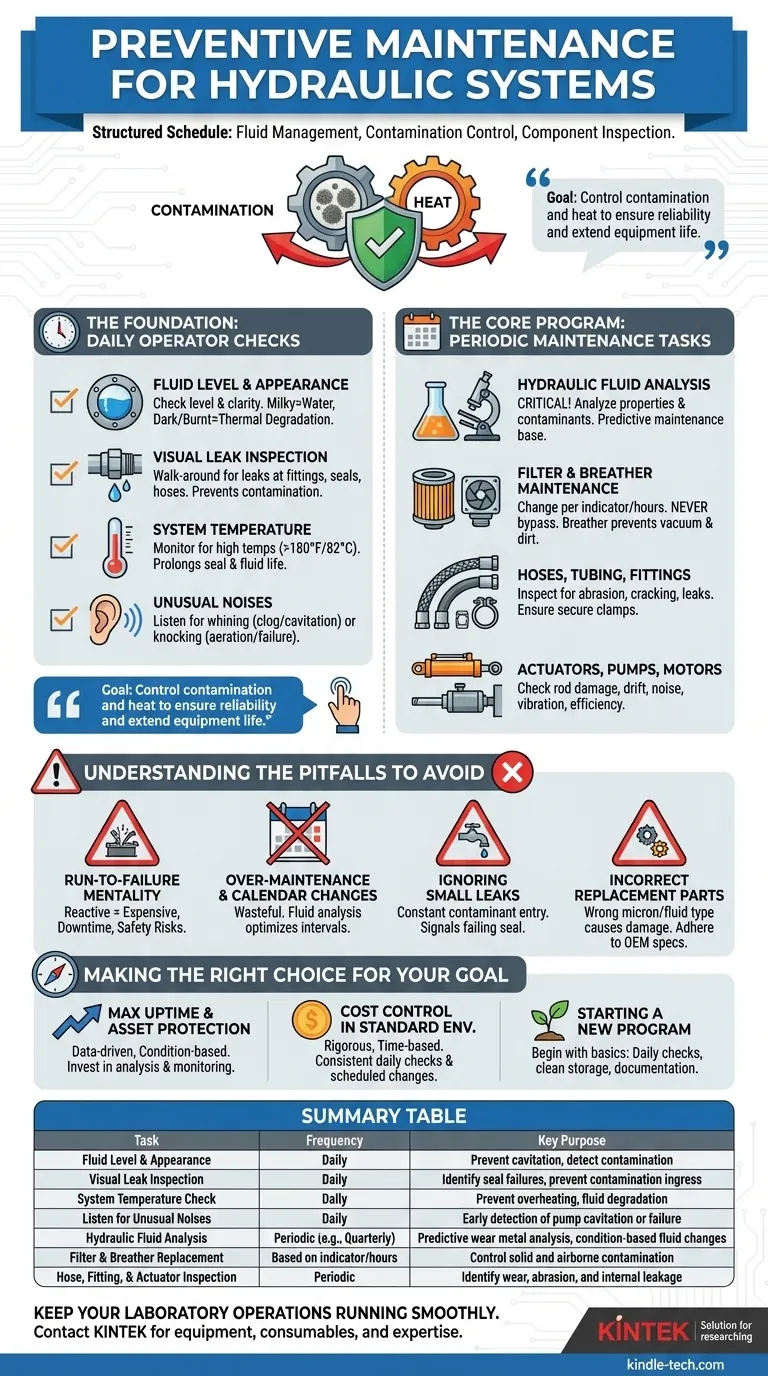

Un programa integral de mantenimiento preventivo para un sistema hidráulico se basa en un calendario estructurado de tareas centradas en la gestión del fluido, el control de la contaminación y la inspección de componentes. Las actividades principales incluyen el análisis regular del fluido, el reemplazo de filtros y respiraderos, la inspección visual de mangueras y sellos en busca de fugas o desgaste, y las comprobaciones operativas de temperatura, presión y rendimiento del actuador.

El objetivo del mantenimiento preventivo no es simplemente seguir una lista de verificación, sino controlar fundamentalmente a los dos enemigos principales de cualquier sistema hidráulico: la contaminación y el calor. Un programa disciplinado transforma el mantenimiento de un gasto reactivo a una estrategia proactiva para garantizar la fiabilidad y extender la vida útil del equipo.

La base: comprobaciones diarias del operador

Estas comprobaciones sencillas y consistentes forman la primera línea de defensa contra fallos catastróficos. Deben ser realizadas por el operador de la máquina al comienzo de cada turno.

Nivel y apariencia del fluido

Se debe verificar el visor del depósito hidráulico para asegurar que el fluido esté en el nivel de funcionamiento correcto. Los niveles bajos de fluido pueden causar cavitación de la bomba y sobrecalentamiento del sistema.

También se debe observar la apariencia del fluido. Un fluido turbio o lechoso indica contaminación por agua, mientras que un color oscurecido y olor a quemado sugieren degradación térmica u oxidación.

Inspección visual de fugas

Se debe realizar una inspección visual para identificar cualquier fuga en racores, sellos, mangueras o componentes. Incluso una pequeña fuga puede permitir la entrada de contaminantes al sistema y es señal de un sello defectuoso.

Temperatura del sistema

Compruebe el indicador de temperatura del sistema o utilice una pistola de temperatura infrarroja en el depósito. Las temperaturas de funcionamiento consistentemente altas (típicamente superiores a 180 °F o 82 °C) acortan drásticamente la vida útil de los sellos y el fluido hidráulico.

Ruidos inusuales

Escuche los cambios en el sonido del sistema. Un silbido agudo a menudo apunta a un filtro de succión obstruido o cavitación de la bomba, mientras que los golpes pueden indicar aireación o componentes defectuosos.

El programa central: tareas de mantenimiento periódico

Estas tareas requieren más tiempo y habilidad que las comprobaciones diarias y generalmente se realizan semanal, mensual o trimestralmente, dependiendo del ciclo de trabajo del equipo y el entorno operativo.

Análisis del fluido hidráulico

Esta es la tarea más importante en un programa de mantenimiento predictivo. Se envía una muestra de fluido a un laboratorio para analizar sus propiedades e identificar contaminantes.

El análisis de fluidos revela información crítica sobre metales de desgaste (indicando fallos de componentes), contenido de agua, viscosidad y salud general del fluido. Estos datos le permiten cambiar el fluido basándose en su estado real, no solo en un calendario arbitrario.

Mantenimiento de filtros y respiraderos

Los filtros hidráulicos capturan contaminantes sólidos. Deben cambiarse según el indicador del filtro o después de un número determinado de horas de funcionamiento. Nunca permita que un filtro entre en modo de derivación (bypass), ya que esto permite que el fluido sucio circule libremente.

El respiradero del depósito es igualmente importante. Filtra el aire que entra en el depósito a medida que cambia el nivel del fluido. Un respiradero obstruido puede crear un vacío, forzando a la bomba y permitiendo que los contaminantes pasen a través de los sellos.

Mangueras, tuberías y racores

Inspeccione todos los conductores de fluido en busca de signos de abrasión, grietas, ampollas o torceduras. Asegúrese de que todas las abrazaderas estén seguras y que las mangueras no rocen entre sí o con los componentes de la máquina. Compruebe que todos los racores estén apretados y sin signos de fugas.

Actuadores (Cilindros y Motores)

Inspeccione las varillas de los cilindros en busca de picaduras, corrosión o rayones, lo que puede dañar los sellos de la varilla. Compruebe si hay "deriva del actuador" (cuando un cilindro o motor se mueve bajo carga con la válvula de control en posición neutra), ya que esto indica fugas internas a través de los sellos del pistón.

Bombas y Motores

Escuche los cambios en el ruido o la vibración, lo que puede indicar fallos en los rodamientos o cavitación. Asegúrese de que los pernos de montaje estén seguros. Si es posible, realice pruebas de eficiencia para medir las fugas internas (pérdida de flujo), que es un indicador clave de desgaste.

Comprender las trampas a evitar

Un programa eficaz requiere evitar errores comunes pero costosos. La verdadera fiabilidad proviene de comprender los principios detrás de las tareas.

La mentalidad de "funcionar hasta el fallo"

El error más común es ver el mantenimiento como un centro de costos puro y posponerlo hasta que un componente falle. Este enfoque es casi siempre más costoso debido al tiempo de inactividad no planificado, el daño colateral a otros componentes y los riesgos de seguridad.

Mantenimiento excesivo y cambios basados en calendario

Cambiar ciegamente el fluido hidráulico según un calendario sin análisis de fluidos es un desperdicio e incluso puede introducir contaminación. El análisis de fluidos es la clave para optimizar los intervalos de cambio y detectar problemas antes de que escalen.

Ignorar las pequeñas fugas

Un racor que "suda" o una gota "menor" a menudo se ignora, pero representa un problema significativo. Es un punto de entrada constante de suciedad y humedad y una clara señal de que un sello o conexión está fallando.

Uso de piezas de repuesto incorrectas

Usar un filtro con una clasificación de micrones incorrecta o un fluido que no cumple con las especificaciones del OEM puede causar daños significativos. Adhiera siempre a las recomendaciones del fabricante para el tipo de fluido, la viscosidad y los niveles de filtración.

Tomar la decisión correcta para su objetivo

Su estrategia de mantenimiento debe alinearse con sus prioridades operativas.

- Si su enfoque principal es el tiempo de actividad máximo y la protección de activos: Priorice un programa basado en la condición y dirigido por datos. Invierta en análisis de fluidos regulares y herramientas de monitoreo de condición (como sensores de temperatura y vibración) para predecir fallos.

- Si su enfoque principal es el control de costos en un entorno estándar: Implemente un programa riguroso basado en el tiempo que se centre en los fundamentos. Asegúrese de que las comprobaciones diarias se realicen de manera consistente y que los filtros se cambien según el calendario sin falta.

- Si está comenzando un nuevo programa de mantenimiento: Comience con lo básico. Haga cumplir las inspecciones diarias del operador, inicie prácticas limpias y organizadas de almacenamiento y manipulación de fluidos, y comience a documentar todas las actividades de mantenimiento y fallos.

Una estrategia de mantenimiento preventivo consistente y bien documentada transforma su sistema hidráulico de un pasivo potencial a un activo predecible y fiable.

Tabla de resumen:

| Tarea de mantenimiento | Frecuencia | Propósito clave |

|---|---|---|

| Comprobación del nivel y apariencia del fluido | Diaria | Prevenir la cavitación, detectar contaminación |

| Inspección visual de fugas | Diaria | Identificar fallos de sellos, prevenir la entrada de contaminantes |

| Comprobación de la temperatura del sistema | Diaria | Prevenir el sobrecalentamiento, la degradación del fluido |

| Escuchar ruidos inusuales | Diaria | Detección temprana de cavitación o fallo de la bomba |

| Análisis del fluido hidráulico | Periódica (ej. Trimestral) | Análisis predictivo de metales de desgaste, cambios de fluido basados en condición |

| Reemplazo de filtro y respiradero | Basado en indicador/horas | Controlar la contaminación sólida y del aire |

| Inspección de mangueras, racores y actuadores | Periódica | Identificar desgaste, abrasión y fugas internas |

Mantenga sus operaciones de laboratorio funcionando sin problemas y con eficiencia. Un sistema hidráulico bien mantenido es fundamental para la fiabilidad de su equipo de laboratorio. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que necesita para apoyar sus programas de mantenimiento. Nuestros expertos pueden ayudarle a seleccionar los suministros adecuados y a comprender las mejores prácticas para proteger su inversión y minimizar el tiempo de inactividad.

Póngase en contacto con nuestro equipo hoy mismo para analizar las necesidades específicas de su laboratorio y garantizar que sus sistemas funcionen al máximo rendimiento.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cuál es la temperatura de funcionamiento de un sistema hidráulico estándar? Logre la máxima eficiencia y longevidad

- ¿Por qué se utiliza polvo de grafito en las pruebas de compresión de Cu-Al2O3? Garantiza un flujo de esfuerzo preciso y una deformación uniforme

- ¿Qué papel juega una prensa hidráulica de laboratorio en la prueba de conductividad? Mejora del análisis de polvo de nanopartículas

- ¿Cómo contribuye una prensa hidráulica de laboratorio a las pruebas MIC? Garantizar la precisión en especímenes de acero inoxidable

- ¿Cuáles son los diferentes tipos de prensas hidráulicas? Elija el bastidor y la fuente de alimentación adecuados

- ¿Cuánta presión debe tener una prensa hidráulica? Concéntrese en el tonelaje para su aplicación

- ¿Son peligrosas las prensas hidráulicas? Comprender los riesgos y las medidas de seguridad para su laboratorio

- ¿Cómo se aplican las prensas hidráulicas de laboratorio en las pruebas de películas delgadas? Optimización del análisis de adhesión y tensiones