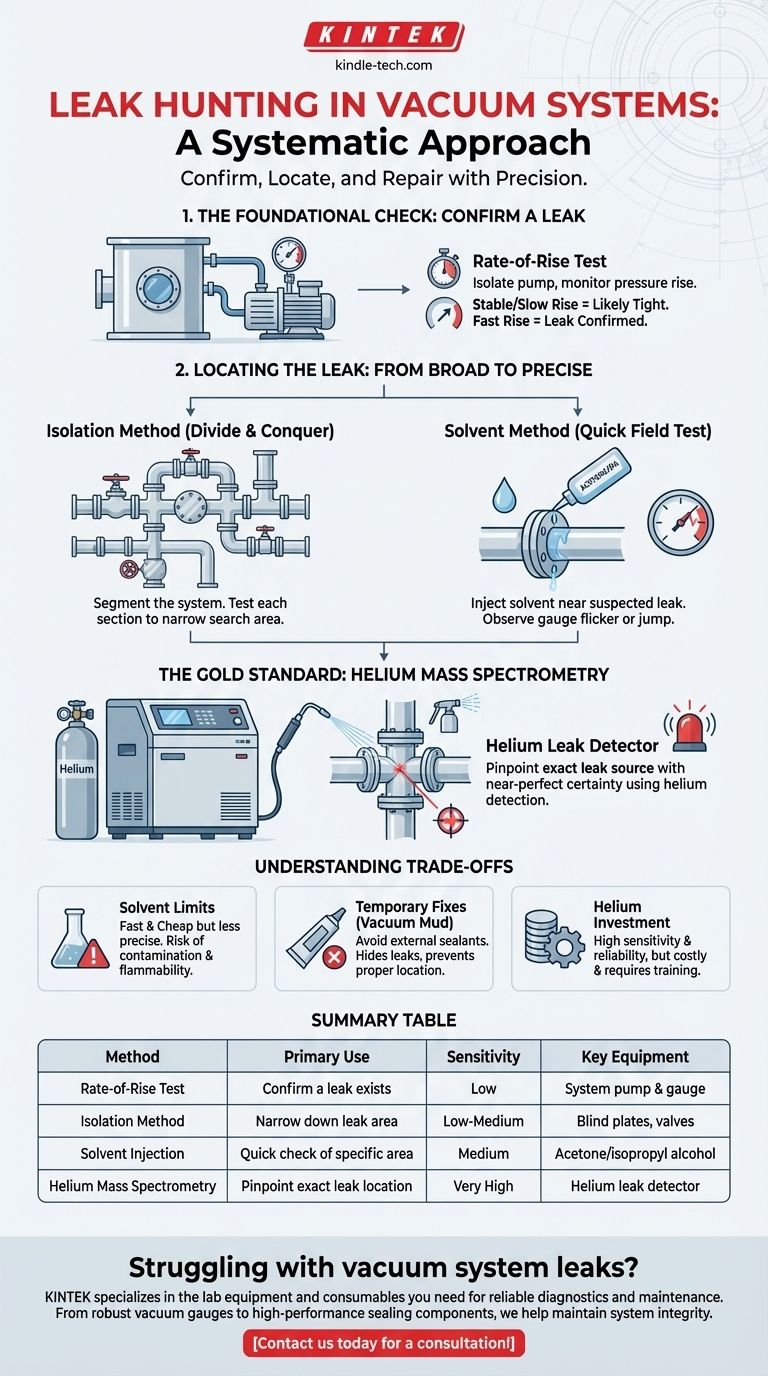

Los métodos principales para buscar fugas en un sistema de vacío van desde simples pruebas de aumento de presión hasta análisis de gases de alta sensibilidad. Las técnicas comunes incluyen inyectar un disolvente como acetona cerca de una fuga sospechosa y observar el manómetro de vacío, aislar sistemáticamente secciones del sistema con placas ciegas y, para obtener la máxima precisión, utilizar un detector de fugas por espectrómetro de masas de helio.

La búsqueda eficaz de fugas es un proceso sistemático. Comienza confirmando la existencia de una fuga y luego reduce lógicamente su ubicación utilizando métodos progresivamente más sensibles, pasando de verificaciones de todo el sistema a la detección puntual.

La comprobación fundamental: Confirmar la existencia de una fuga

Antes de comenzar a buscar un punto de fuga específico, primero debe confirmar que el sistema no está manteniendo el vacío. La forma más sencilla de hacerlo es con una prueba de velocidad de aumento.

Realización de una prueba de velocidad de aumento

Una prueba de velocidad de aumento, también conocida como prueba de aumento de presión, es su primer paso diagnóstico. El procedimiento es sencillo y no requiere equipo especial más allá de la bomba y el manómetro de su sistema.

Primero, evacúe el sistema hasta su presión normal de funcionamiento.

A continuación, cierre la válvula que conecta la cámara de vacío a la bomba, aislando completamente la cámara.

Finalmente, supervise el manómetro de vacío. Si la presión se mantiene estable o aumenta muy lentamente, es probable que su sistema esté estanco. Si la presión aumenta rápidamente, ha confirmado una fuga y puede proceder a los métodos de localización.

Localización de la fuga: De lo general a lo preciso

Una vez que haya confirmado una fuga, el objetivo es encontrar su ubicación exacta. La mejor estrategia es comenzar con métodos que reduzcan el área de búsqueda antes de pasar a técnicas más precisas.

El método de aislamiento: Dividir y conquistar

Para sistemas complejos con múltiples tuberías y componentes, el primer paso más lógico es aislar secciones. Esto le ayuda a determinar qué parte del sistema está comprometida.

Esto se realiza a menudo utilizando placas ciegas o cerrando válvulas específicas para segmentar la tubería de vacío. Luego puede realizar una prueba de velocidad de aumento en cada sección aislada. La sección que muestre el aumento de presión más rápido contiene la fuga.

El método del disolvente: Una prueba rápida de campo

Una vez que tenga una idea general de dónde podría estar la fuga, como una brida o soldadura específica, puede utilizar el método de inyección de disolvente para una comprobación rápida.

Utilizando una aguja médica o una botella rociadora de punta fina, aplique una pequeña cantidad de un disolvente volátil como acetona o alcohol isopropílico en el área sospechosa.

Cuando el disolvente toca la fuga, es absorbido por el sistema de vacío. El vapor del disolvente cambia temporalmente la composición del gas y la presión, provocando un parpadeo o salto notable en la lectura de su manómetro de vacío.

El estándar de oro: Espectrometría de masas de helio

Para el más alto nivel de sensibilidad y precisión, la herramienta definitiva es el detector de fugas por espectrómetro de masas de helio. Este dispositivo es capaz de detectar fugas increíblemente pequeñas que otros métodos pasarían por alto.

El sistema se evacúa y se conecta al espectrómetro. Luego, el operador rocía un chorro fino de gas helio alrededor de los puntos de fuga sospechosos en el exterior del sistema.

Los átomos de helio son muy pequeños e inertes. Si hay una fuga, el helio es succionado hacia el vacío, viaja a través del sistema y es detectado por el espectrómetro, que hace sonar una alarma. Esto le permite identificar la fuente exacta de una fuga con una certeza casi perfecta.

Comprensión de las compensaciones y los escollos

Cada método de detección de fugas tiene su propio conjunto de ventajas y desventajas. Elegir el correcto depende de su sistema, su presupuesto y el nivel de integridad requerido.

Los límites de los disolventes

El método del disolvente es rápido y económico, pero no es preciso. Puede confirmar una fuga en un área general, pero tiene dificultades para identificar el punto exacto. Además, el uso de disolventes como la acetona puede introducir contaminantes en un sistema de vacío sensible y presenta un riesgo de inflamabilidad.

El peligro de las soluciones "temporales"

Las referencias mencionan el uso de masilla de vacío u otros compuestos selladores externos. Estos solo deben considerarse medidas temporales de emergencia. Aplicar un sellador hace imposible localizar la fuga más tarde y puede ocultar un fallo mecánico en desarrollo. La única solución verdadera es encontrar la fuga y repararla correctamente.

La inversión para la precisión

Un espectrómetro de masas de helio es un equipo costoso que requiere un operador capacitado. Si bien es el método más fiable, su coste y complejidad hacen que se reserve normalmente para sistemas de alto vacío y alto rendimiento donde incluso las fugas minúsculas son inaceptables.

Tomar la decisión correcta para su objetivo

Para seleccionar el mejor enfoque, evalúe las necesidades de su sistema y la urgencia del problema.

- Si su enfoque principal es la confirmación rápida: Comience con una simple prueba de velocidad de aumento para determinar si siquiera tiene una fuga significativa.

- Si su enfoque principal es localizar una fuga en un sistema complejo: Utilice el método de aislamiento para dividir el sistema y reducir el área de búsqueda de manera eficiente.

- Si su enfoque principal es una comprobación rápida y de bajo coste de una soldadura o junta específica: El método del disolvente puede funcionar bien, siempre que sea consciente de los riesgos de contaminación.

- Si su enfoque principal es la certeza absoluta para un sistema de alto vacío o crítico: El espectrómetro de masas de helio es el único método que proporciona la precisión y fiabilidad necesarias.

Al abordar la detección de fugas de forma sistemática, puede diagnosticar y restaurar eficientemente la integridad de su sistema de vacío.

Tabla de resumen:

| Método | Uso principal | Sensibilidad | Equipo clave |

|---|---|---|---|

| Prueba de velocidad de aumento | Confirmar la existencia de una fuga | Baja | Bomba y manómetro del sistema |

| Método de aislamiento | Reducir el área de la fuga | Baja-Media | Placas ciegas, válvulas |

| Inyección de disolvente | Comprobación rápida de un área específica | Media | Acetona/alcohol isopropílico |

| Espectrometría de masas de helio | Localizar la ubicación exacta de la fuga | Muy alta | Detector de fugas de helio |

¿Tiene problemas con las fugas en el sistema de vacío? KINTEK se especializa en el equipo de laboratorio y los consumibles que necesita para diagnósticos y mantenimiento fiables. Desde manómetros de vacío robustos hasta componentes de sellado de alto rendimiento, nuestras soluciones le ayudan a mantener la integridad del sistema y a lograr resultados precisos. Permita que nuestros expertos le ayuden a seleccionar las herramientas adecuadas para su aplicación específica. ¡Contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Liofilizador de Vacío de Laboratorio de Sobremesa

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Necesita esterilizar cristalería en autoclave? Una guía sobre esterilización vs. limpieza

- ¿Cuáles son las ventajas de la esterilización por autoclave en los hospitales? Logre una esterilización inigualable para la seguridad del paciente

- ¿Cuáles son los tamaños de las autoclaves? Una guía para elegir la capacidad adecuada para su laboratorio

- ¿Por qué es importante autoclavar los reactivos preparados antes de usarlos? Garantice la esterilidad y resultados fiables

- ¿Cuál es el uso del autoclave en medicina? El papel fundamental de la esterilización en la seguridad del paciente