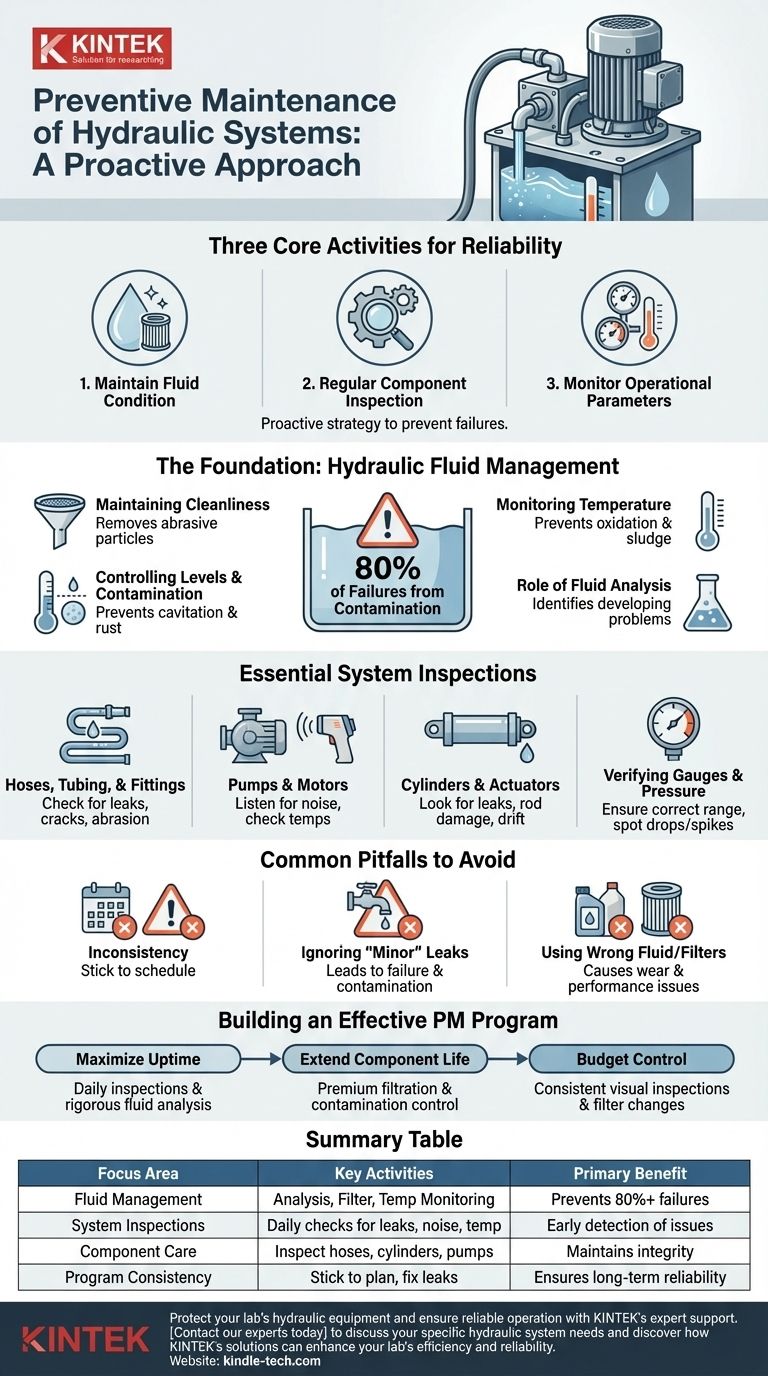

El mantenimiento preventivo eficaz de los sistemas hidráulicos es un enfoque sistemático y programado diseñado para prevenir fallas antes de que ocurran. Se centra en tres actividades principales: mantener la condición del fluido hidráulico, inspeccionar regularmente los componentes clave en busca de signos de desgaste o fugas y monitorear los parámetros operativos del sistema, como la presión y la temperatura. Esta estrategia proactiva es el factor más importante para garantizar la fiabilidad y longevidad del sistema.

La gran mayoría de las fallas en los sistemas hidráulicos, a menudo citadas como más del 80%, son el resultado directo de un fluido hidráulico contaminado o degradado. Por lo tanto, el enfoque central de cualquier programa de mantenimiento preventivo eficaz debe ser mantener el fluido limpio, fresco y libre de contaminantes.

La base: gestión del fluido hidráulico

El fluido hidráulico es el elemento vital de su sistema. Transmite potencia, lubrica componentes y disipa el calor. Su condición dicta directamente la salud y el rendimiento de todos los demás componentes.

Mantenimiento de la limpieza del fluido

Las partículas contaminantes, incluso aquellas demasiado pequeñas para ser vistas, actúan como un abrasivo líquido, desgastando las tolerancias ajustadas dentro de bombas, válvulas y actuadores.

Un sistema de filtración eficaz es su principal defensa. Los reemplazos programados de los elementos filtrantes son cruciales para eliminar estas partículas dañinas del fluido.

Monitoreo de la temperatura del fluido

El calor excesivo es un enemigo principal del fluido hidráulico. Las altas temperaturas hacen que el fluido se oxide, formando lodos y barnices que pueden obstruir los componentes y hacer que las válvulas se peguen.

El calor también degrada los sellos y las mangueras, lo que provoca fugas y fallas prematuras. Asegúrese de que los intercambiadores de calor y los sistemas de refrigeración estén limpios y funcionen correctamente.

Control de los niveles de fluido y la contaminación

Los niveles bajos de fluido pueden hacer que la bomba ingiera aire, lo que conduce a un proceso destructivo llamado cavitación. Mantenga siempre el fluido en el nivel adecuado especificado por el fabricante.

También es fundamental evitar que el agua y el aire entren en el sistema. El agua provoca óxido y corrosión, mientras que el aire atrapado provoca un rendimiento esponjoso del actuador y la degradación del fluido. Asegúrese de que los respiraderos del depósito funcionen y que los sellos estén intactos.

El papel del análisis regular del fluido

Piense en el análisis de fluidos como un análisis de sangre para su equipo. Enviar una pequeña muestra de fluido a un laboratorio proporciona un informe detallado sobre su limpieza, propiedades químicas y la presencia de metales de desgaste.

Estos datos le permiten identificar problemas en desarrollo, como un rodamiento de bomba defectuoso o un filtro ineficaz, mucho antes de que causen una falla catastrófica. Es la piedra angular de una estrategia de mantenimiento predictivo basada en la condición.

Inspecciones esenciales del sistema

Las rondas diarias y las inspecciones programadas por personal capacitado pueden detectar problemas pequeños antes de que se conviertan en averías costosas.

Inspección de mangueras, tuberías y accesorios

Verifique visualmente si hay signos de fugas, grietas, abrasión o ampollas en las mangueras. Una fuga no es solo un problema de limpieza; es un punto donde se pierde fluido y la contaminación puede ingresar al sistema.

Asegúrese de que todos los accesorios estén bien ajustados, pero no apretados en exceso, lo que podría dañar las roscas y los sellos.

Verificación de bombas y motores en busca de anomalías

Escuche ruidos inusuales. Un silbido agudo puede indicar cavitación de la bomba, mientras que un sonido de golpeteo puede indicar una falla mecánica en desarrollo.

Utilice una pistola de temperatura infrarroja para verificar las temperaturas de funcionamiento de las bombas y los motores. Un componente que funciona significativamente más caliente de lo normal es una clara señal de advertencia de un problema inminente.

Examen de cilindros y actuadores

Busque cualquier fuga de fluido de los sellos de la varilla del cilindro, lo que indica una falla del sello. Verifique las varillas del cilindro en busca de rayones o daños que puedan desgarrar los sellos.

Además, verifique el "desplazamiento" del cilindro. Si un cilindro se mueve lentamente o no mantiene su posición bajo carga, es una señal de fuga interna a través de los sellos del pistón.

Verificación de manómetros y presión del sistema

Los manómetros son las ventanas a la salud de su sistema. Asegúrese de que funcionen correctamente y de que las presiones del sistema operen dentro del rango especificado durante un ciclo de la máquina.

Una caída o pico inesperado en la presión es una pista de diagnóstico crítica que apunta a problemas como fugas internas, desgaste de la bomba o una válvula de alivio que funciona mal.

Errores comunes a evitar

Incluso con buenas intenciones, los programas de mantenimiento pueden fallar si no tienen en cuenta los errores comunes. Generar confianza en su programa significa ser consciente de los posibles inconvenientes.

Crear un cronograma de MP y cumplirlo

La falla más común es la inconsistencia. Un plan de mantenimiento preventivo solo es efectivo si las tareas se realizan de manera consistente en sus intervalos programados.

Establezca un cronograma claro para todas las inspecciones, cambios de filtro y muestreo de análisis de fluidos, y asegúrese de que se siga sin falta.

Ignorar las fugas "menores"

Un pequeño goteo puede parecer insignificante, pero es un indicador claro de un sello defectuoso, un accesorio suelto o una manguera dañada.

Además, un punto que fuga fluido bajo presión también puede atraer contaminación cuando el sistema está en reposo. Abordar todas las fugas de inmediato es fundamental tanto para la seguridad como para el control de la contaminación.

Uso del fluido o filtros incorrectos

Usar un fluido con la viscosidad o el paquete de aditivos incorrectos puede causar un desgaste significativo y problemas de rendimiento. Utilice siempre el tipo exacto de fluido especificado por el fabricante del equipo.

Asimismo, un filtro que no cumple con la clasificación de limpieza (micrones) requerida no protegerá sus componentes, lo que provocará fallas prematuras.

Construcción de un programa de MP eficaz

Su estrategia de mantenimiento debe alinearse directamente con sus objetivos operativos. Un programa bien diseñado equilibra el costo, el esfuerzo y el riesgo para maximizar la fiabilidad.

- Si su enfoque principal es maximizar el tiempo de actividad: Priorice las inspecciones diarias del operador y un riguroso programa de análisis de fluidos para detectar problemas en desarrollo en la etapa más temprana posible.

- Si su enfoque principal es extender la vida útil de los componentes: Concéntrese implacablemente en el control de la contaminación a través de filtración premium, respiraderos de alta calidad y procedimientos adecuados de manipulación de fluidos.

- Si su enfoque principal es el control del presupuesto: Comience con las actividades de mayor rendimiento, que son las inspecciones visuales consistentes de fugas y el reemplazo oportuno de los filtros hidráulicos.

Al pasar de una filosofía de mantenimiento reactiva a una proactiva, usted obtiene control directo sobre el rendimiento, la fiabilidad y el costo total de propiedad de su sistema hidráulico.

Tabla de resumen:

| Área de Enfoque de Mantenimiento | Actividades Clave | Beneficio Principal |

|---|---|---|

| Gestión del Fluido Hidráulico | Análisis de fluidos, reemplazo de filtros, monitoreo de temperatura | Previene más del 80% de las fallas por contaminación/oxidación |

| Inspecciones del Sistema | Verificaciones diarias de fugas, ruidos anormales, picos de temperatura | Detección temprana de desgaste, fugas y problemas de componentes |

| Cuidado de Componentes | Inspeccionar mangueras, cilindros, bombas y accesorios en busca de daños | Mantiene la integridad del sistema y previene fallas catastróficas |

| Consistencia del Programa | Cumplir con un plan de MP programado y abordar las fugas menores de inmediato | Garantiza la fiabilidad a largo plazo y el control de costos |

Proteja el equipo hidráulico de su laboratorio y asegure un funcionamiento fiable con el soporte experto de KINTEK.

Como proveedor líder de equipos y consumibles de laboratorio, KINTEK comprende el papel fundamental que desempeñan los sistemas hidráulicos en la productividad de su laboratorio. Nuestro equipo puede ayudarle a implementar una estrategia de mantenimiento preventivo específica, incluido el análisis de fluidos e inspecciones de componentes, para extender la vida útil del equipo y minimizar el costoso tiempo de inactividad.

Póngase en contacto con nuestros expertos hoy mismo para discutir sus necesidades específicas de sistemas hidráulicos y descubrir cómo las soluciones de KINTEK pueden mejorar la eficiencia y la fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Prensa manual de calor

- Prensa Hidráulica de Laboratorio Manual para Uso en Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Prensa Hidráulica de Laboratorio para Pellets para Aplicaciones de Laboratorio XRF KBR FTIR

La gente también pregunta

- ¿Qué tan potente puede ser una prensa hidráulica? Explicación de 10 a 80,000 toneladas de fuerza

- ¿Cómo aumenta una prensa hidráulica la fuerza sobre un objeto? Multiplicar la fuerza con la Ley de Pascal

- ¿Cómo se aplica una prensa hidráulica de precisión de laboratorio en la investigación de la estabilidad mecánica de materiales nanocristalinos?

- ¿Cuál es la función de una prensa hidráulica de laboratorio en el análisis de biomasa? Lograr una preparación de pellets de precisión

- ¿Por qué se utiliza una prensa hidráulica de laboratorio para comprimir polvos en pastillas? Mejora la cinética de la reacción en estado sólido

- ¿Qué mantenimiento requiere el sistema hidráulico? Una guía proactiva para prevenir fallas costosas

- ¿Cuáles son los diferentes tipos de procesos de forja en la industria automotriz? Elija el método adecuado para sus piezas

- ¿Una prensa de forja hidráulica es capaz de ejercer una fuerza máxima? Comprendiendo los límites de la potencia hidráulica