En el mundo de la fundición, un inserto es un objeto preformado que se coloca en la cavidad del molde antes de introducir el material fundido. Cuando el material se solidifica, se forma alrededor o se une al inserto, convirtiéndolo en una parte integral de la pieza final. Esto permite la creación de características o la integración de diferentes materiales que serían difíciles o imposibles con un molde simple.

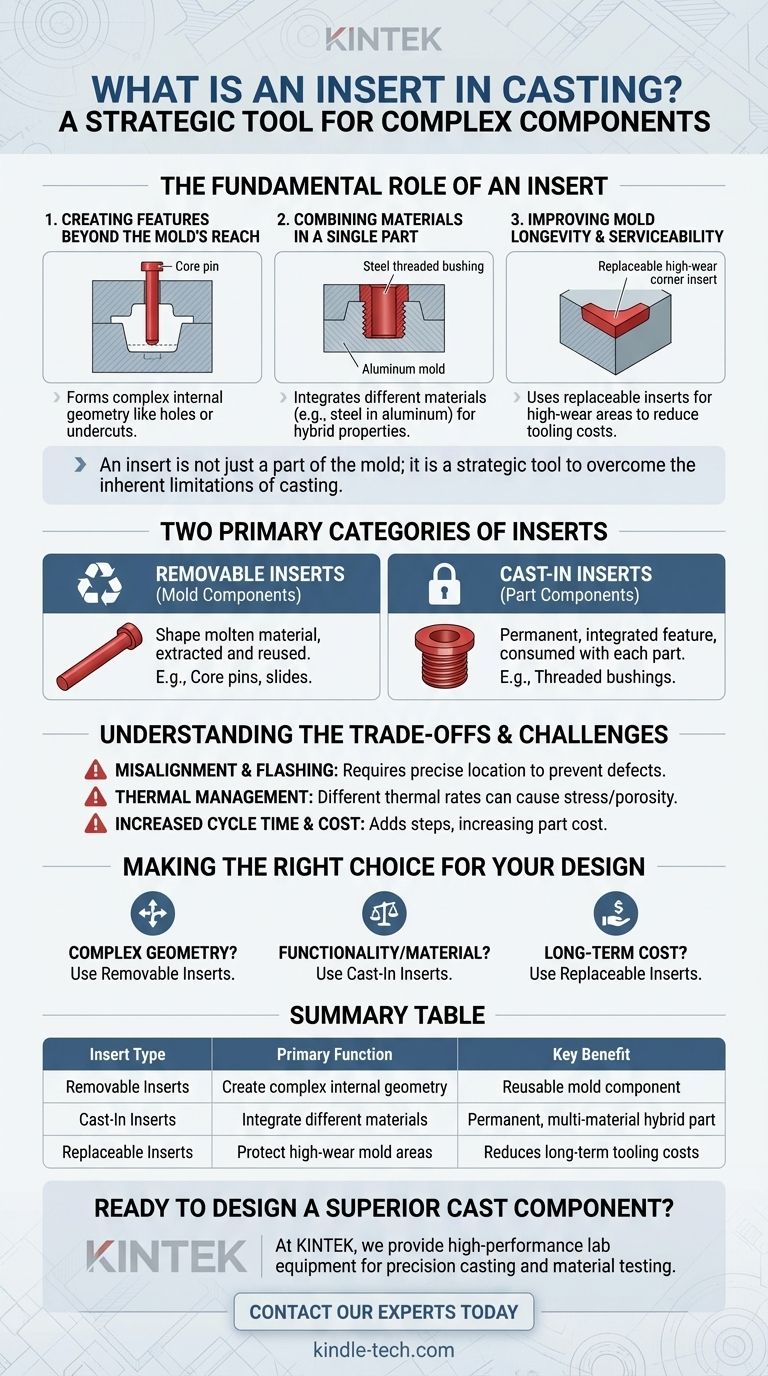

Un inserto no es solo una parte del molde; es una herramienta estratégica utilizada para superar las limitaciones inherentes de la fundición. Permite la creación de geometrías internas complejas, componentes multimateriales y herramientas más útiles y rentables.

El papel fundamental de un inserto

Comprender los insertos es ver el molde como algo más que un simple vacío a rellenar. Se convierte en una plantilla para ensamblar un producto más complejo en un solo paso de alta velocidad.

Creación de características más allá del alcance del molde

Muchas piezas fundidas requieren características internas como orificios, roscas o pasajes. Si bien algunos orificios simples pueden crearse uniendo las dos mitades del molde, la geometría interna compleja requiere un inserto.

Un ejemplo común es un pasador de núcleo. Se trata de una simple varilla de acero (un inserto) colocada en el molde. El metal fundido fluye a su alrededor y, después de que la pieza se enfría, se retira el pasador, dejando un orificio perfectamente formado y liso.

Combinación de materiales en una sola pieza

Aquí es donde los insertos proporcionan un valor inmenso. Se puede colocar un inserto hecho de un material diferente en el molde para que se convierta en una parte permanente del componente final.

Esto crea una pieza híbrida con propiedades inalcanzables con un solo material. Por ejemplo, un casquillo roscado de acero fuerte y resistente al desgaste puede fundirse en una carcasa de aluminio más ligera, proporcionando roscas duraderas sin necesidad de fabricar toda la pieza con acero pesado y costoso.

Mejora de la longevidad y la facilidad de mantenimiento del molde

Algunas características de una pieza fundida, como esquinas afiladas o postes delgados, provocan un rápido desgaste del propio molde. Mecanizar estas características directamente en un bloque de molde grande y costoso es un riesgo.

En su lugar, estas características de alto desgaste pueden diseñarse como insertos reemplazables pequeños, hechos de acero para herramientas endurecido. Cuando la característica se desgasta, no se reemplaza todo el molde, simplemente se cambia el inserto pequeño y económico, lo que reduce drásticamente los costos de herramientas a largo plazo.

Dos categorías principales de insertos

Aunque su función varía, los insertos se dividen en dos clases principales según si permanecen con la pieza o con el molde.

Insertos extraíbles (componentes del molde)

Son partes funcionales de la herramienta, fabricadas con materiales duraderos como el acero para herramientas. Su trabajo es dar forma al material fundido, pero no forman parte del producto final.

Después de que la pieza se solidifica, estos insertos se extraen de la pieza y se reutilizan para el siguiente ciclo. Los pasadores de núcleo, las correderas para crear socavados y los logotipos son ejemplos de insertos extraíbles.

Insertos "fundidos" (componentes de la pieza)

Estos insertos se colocan en el molde con la intención de que se conviertan en una característica permanente e integrada del producto final. Se consumen en el proceso y se requiere uno nuevo para cada pieza.

Los ejemplos comunes incluyen contactos eléctricos, superficies de apoyo, elementos estructurales de refuerzo y los casquillos roscados antes mencionados. Este proceso a menudo se denomina moldeo por inserción.

Comprensión de las ventajas y los desafíos

Aunque potentes, el uso de insertos requiere una ingeniería cuidadosa e introduce complejidades que deben gestionarse.

El riesgo de desalineación y rebabas

El inserto debe mantenerse firmemente en la posición correcta dentro del molde mientras se inyecta metal fundido a alta presión.

Cualquier ligero movimiento o espacio puede hacer que el metal "forme rebabas" o se filtre en áreas no deseadas, creando defectos y potencialmente dañando el molde. Las características de ubicación precisas son críticas tanto para el inserto como para el molde.

Complejidad de la gestión térmica

Un inserto, especialmente uno hecho de un material diferente, se calentará y enfriará a una velocidad diferente a la del molde circundante y la aleación fundida.

Esta diferencia térmica puede introducir tensiones internas en la pieza final o causar porosidad localizada. El diseño de los canales de enfriamiento del molde debe tener en cuenta la masa térmica del inserto para garantizar una solidificación uniforme.

Mayor tiempo de ciclo y costo

El proceso de colocar un inserto en el molde añade un paso al ciclo de fabricación. Ya sea que se haga manualmente por un operador o con automatización, lleva tiempo.

Esto puede aumentar el tiempo de ciclo y el costo por pieza en comparación con un proceso de fundición más simple sin insertos. El valor añadido por el inserto debe justificar este costo operativo adicional.

Tomar la decisión correcta para su diseño

El uso de insertos es una decisión de diseño que debe tomarse en función de los requisitos claros del producto.

- Si su objetivo principal es crear una geometría interna compleja: Utilice insertos extraíbles como pasadores de núcleo y correderas para formar orificios, pasajes o socavados de manera eficiente.

- Si su objetivo principal es añadir funcionalidad o un material diferente: Utilice insertos fundidos como pernos roscados o superficies de desgaste endurecidas para crear un componente robusto y multimaterial en un solo paso.

- Si su objetivo principal es el costo de fabricación a largo plazo: Diseñe las características de alto desgaste de su molde como insertos reemplazables para evitar costosos reemplazos de herramientas y minimizar el tiempo de inactividad.

En última instancia, ver los insertos como un elemento de diseño estratégico le permite crear componentes fundidos más sofisticados, funcionales y rentables.

Tabla resumen:

| Tipo de inserto | Función principal | Beneficio clave |

|---|---|---|

| Insertos extraíbles | Crear geometría interna compleja (orificios, socavados) | Componente de molde reutilizable; eficiente para formas complejas |

| Insertos fundidos | Integrar diferentes materiales (ej., roscas de acero en aluminio) | Crea una pieza híbrida permanente de múltiples materiales |

| Insertos reemplazables | Proteger las áreas de alto desgaste del molde | Reduce los costos de herramientas a largo plazo y el tiempo de inactividad |

¿Listo para diseñar un componente fundido superior?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio de alto rendimiento y los consumibles necesarios para la fundición de precisión y el análisis de materiales. Ya sea que esté prototipando con insertos o escalando la producción, nuestras soluciones le ayudan a lograr un control térmico y un análisis de materiales precisos.

Optimicemos juntos su proceso de fundición. Contacte hoy mismo a nuestros expertos para discutir sus necesidades específicas de laboratorio y producción.

Guía Visual

Productos relacionados

- Espuma de cobre

- Autoclave de vapor horizontal de alta presión de laboratorio para uso en laboratorio

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Molde de Prensa de Placa Plana Cuantitativa con Calefacción Infrarroja

- Esterilizador de autoclave de laboratorio rápido de escritorio de 35L 50L 90L para uso en laboratorio

La gente también pregunta

- ¿Qué funciones desempeñan los moldes de prueba de baterías de acero inoxidable? Perspectivas esenciales para las pruebas de baterías de estado sólido

- ¿Cómo evitar que la arcilla cerámica se pegue al molde? Domine el control de la humedad para un desmolde perfecto

- ¿Qué funciones desempeñan los moldes de grafito durante el sinterizado en prensa caliente al vacío de aleaciones Cu-18Ni-2W? Perspectivas esenciales

- ¿Cuánto dura un molde de acero? Maximice la vida útil y el ROI de su molde

- ¿Cuáles son las funciones principales de un molde de grafito en un aparato de fundición SHS? Gestión Térmica de Precisión Maestra

- ¿Cuáles son los componentes de un molde? Una guía sobre la estructura y función del molde de inyección

- ¿Cuál es la función de un molde de presión de acero inoxidable en las pruebas de baterías de estado sólido? Optimizar la conductividad iónica

- ¿Cuál es el papel de los moldes de grafito durante el prensado en caliente al vacío? Optimiza la densidad y la precisión para compuestos de metal-cerámica