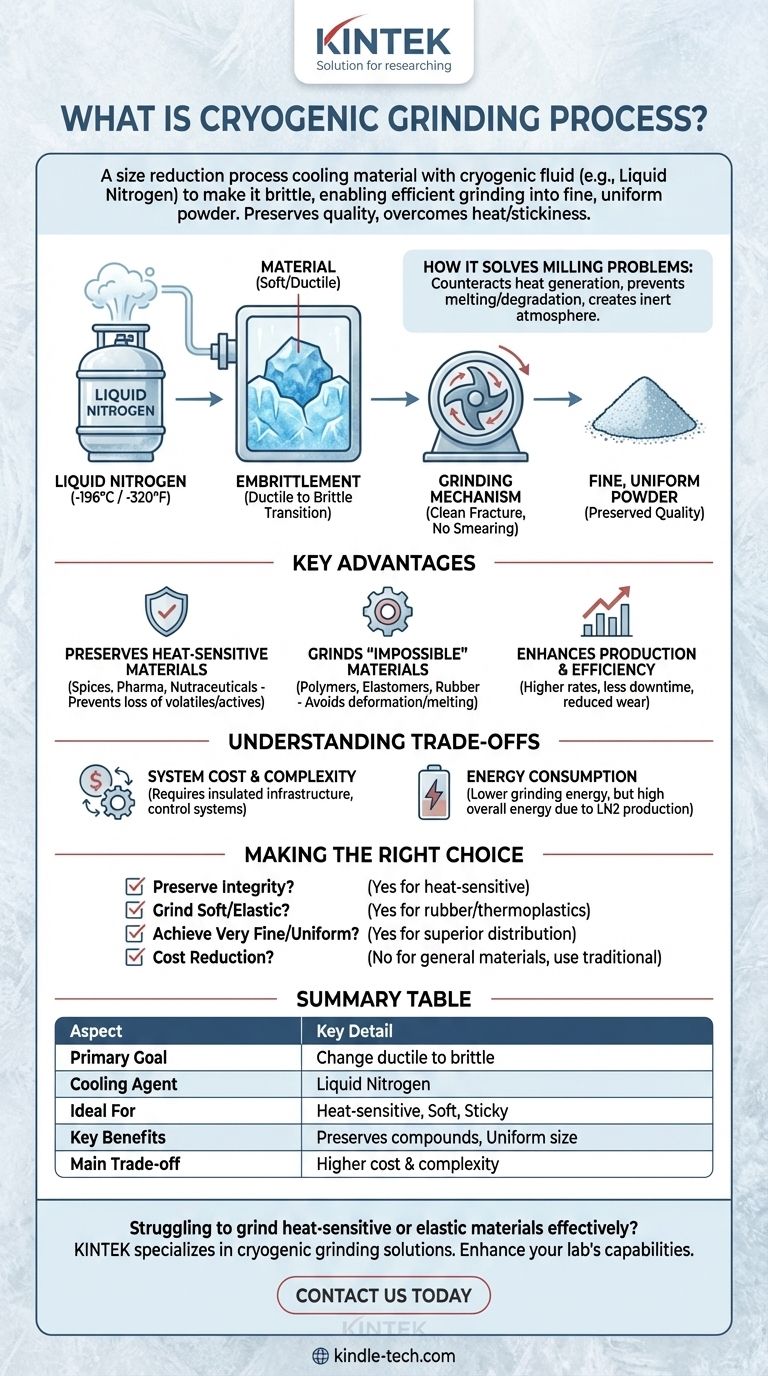

La molienda criogénica, también conocida como molienda por congelación o criomolienda, es un proceso de reducción de tamaño en el que un material se enfría a una temperatura muy baja antes o durante la molienda. Este enfriamiento, generalmente realizado con nitrógeno líquido, hace que el material se vuelva quebradizo, lo que permite que se fracture fácilmente en un polvo fino y uniforme. Este método preserva la calidad original del material al prevenir el daño por calor y superar los desafíos asociados con la molienda de materiales blandos, pegajosos o elásticos a temperaturas ambiente.

El propósito fundamental de la molienda criogénica no es solo enfriar un material, sino cambiar su estado físico de dúctil a quebradizo. Esta transformación permite la molienda eficiente de materiales que de otro modo se derretirían, se untarían o obstruirían el equipo de molienda estándar.

Cómo la molienda criogénica resuelve un problema fundamental de molienda

La molienda tradicional genera un calor significativo por la fricción. Para muchos materiales, este calor es un problema crítico, ya que hace que se ablanden, se derritan o se degraden. La molienda criogénica contrarresta directamente este problema.

El papel de los fluidos criogénicos

El proceso comienza introduciendo un fluido criogénico, el más común es el nitrógeno líquido, en el sistema. Esto tiene tres efectos inmediatos:

- Fragilización: El frío extremo (el nitrógeno líquido está a -196 °C o -320 °F) enfría el material muy por debajo de su temperatura de transición vítrea, haciéndolo duro y quebradizo como el vidrio.

- Absorción de calor: El nitrógeno líquido absorbe instantáneamente el calor generado por la acción de molienda, manteniendo el material en su estado quebradizo durante todo el proceso.

- Inertización: El gas nitrógeno crea una atmósfera libre de oxígeno, lo que previene la oxidación y la posibilidad de explosiones de polvo, mejorando la seguridad y preservando la calidad del producto.

El mecanismo de molienda

Una vez que el material se ha vuelto quebradizo, se introduce en un molino. El impacto mecánico rompe el material a lo largo de sus líneas de fractura naturales, en lugar de desgarrarlo o untarlo.

Esto da como resultado un polvo con una distribución de tamaño de partícula más fina y uniforme de lo que a menudo se logra con la molienda convencional. El ambiente frío e inerte también elimina problemas como la aglomeración y la adhesión del polvo dentro del molino.

Ventajas clave sobre la molienda tradicional

Elegir este proceso es una decisión estratégica para superar desafíos específicos de los materiales y lograr resultados superiores.

Preservación de materiales sensibles al calor

Para materiales con componentes volátiles o sensibles al calor, la molienda criogénica es esencial. Se utiliza ampliamente para especias, productos farmacéuticos y nutracéuticos, ya que previene la pérdida de aceites volátiles, sabores e ingredientes activos que se destruirían por el calor de la molienda convencional.

Molienda de materiales "imposibles"

Muchos polímeros, elastómeros y plásticos son demasiado blandos, gomosos o elásticos para molerse a temperatura ambiente. Simplemente se deforman o se derriten. La molienda criogénica hace posible reducir estos materiales—como nailon, poliéster y caucho—a polvos finos.

Mejora de la producción y la eficiencia

Al evitar que el material se ablande y se pegue, la molienda criogénica conduce a mayores tasas de producción y menos tiempo de inactividad por limpieza. Reduce el desgaste de los componentes del molino, aumentando la vida útil del equipo.

Comprensión de las compensaciones

Aunque es potente, la molienda criogénica no es una solución universal. Sus beneficios deben sopesarse frente a sus requisitos operativos específicos.

Costo y complejidad del sistema

La principal compensación es la infraestructura y el costo operativo asociados con el uso de un fluido criogénico. Esto incluye un tanque de almacenamiento para nitrógeno líquido, tuberías aisladas y sistemas de control sofisticados para gestionar la temperatura y el flujo, lo que aumenta la inversión de capital inicial.

Consumo de energía

Aunque la acción de molienda en sí puede requerir menos energía debido a la fragilidad del material, el balance energético general debe incluir la energía necesaria para producir el nitrógeno líquido. La eficiencia energética total del sistema a menudo es baja (un estudio cita una eficiencia exergética del 10,9 %), lo que la convierte en una solución específica para problemas de alto valor en lugar de una medida general de ahorro de costos.

Idoneidad del material

El proceso es más efectivo para materiales que exhiben una transición distinta de dúctil a quebradizo a bajas temperaturas. Proporciona poca o ninguna ventaja para materiales que ya son duros y quebradizos a temperaturas ambiente, como cerámicas o minerales.

Tomar la decisión correcta para su objetivo

Para determinar si la molienda criogénica es el enfoque correcto, considere su objetivo principal.

- Si su enfoque principal es preservar la integridad del producto: La molienda criogénica es la opción ideal para materiales sensibles al calor como especias, ingredientes farmacéuticos activos (API) o productos con compuestos orgánicos volátiles.

- Si su enfoque principal es moler polímeros blandos o elásticos: Este es a menudo el único método viable para lograr un polvo fino a partir de materiales como caucho, termoplásticos y elastómeros.

- Si su enfoque principal es lograr un tamaño de partícula muy fino y uniforme: La fractura limpia de un material fragilizado a menudo produce una distribución de partículas superior en comparación con la acción de desgarro de la molienda ambiente.

- Si su enfoque principal es simplemente la reducción de costos para un material duro: Los métodos de molienda tradicionales son probablemente más económicos y adecuados para materiales que no presentan desafíos relacionados con el calor o la pegajosidad.

En última instancia, la molienda criogénica es una herramienta especializada que desbloquea capacidades de procesamiento para materiales que de otro modo serían difíciles o imposibles de manejar.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Objetivo principal | Cambiar el estado del material de dúctil a quebradizo para una molienda eficiente |

| Agente de enfriamiento | Nitrógeno líquido (-196 °C / -320 °F) |

| Ideal para | Materiales sensibles al calor, polímeros blandos, sustancias pegajosas/elásticas |

| Beneficios clave | Preserva compuestos volátiles, previene el derretimiento/untado, tamaño de partícula uniforme |

| Principal compensación | Mayor costo operativo y complejidad debido al uso de nitrógeno líquido |

¿Tiene dificultades para moler materiales sensibles al calor o elásticos de manera efectiva?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de molienda criogénica. Nuestra experiencia le ayuda a superar los desafíos de los materiales, preservar la integridad del producto y lograr distribuciones de tamaño de partícula superiores. Ya sea que esté procesando productos farmacéuticos, polímeros o especias, proporcionamos las herramientas adecuadas para obtener resultados óptimos.

Contáctenos hoy para discutir cómo nuestros sistemas de molienda criogénica pueden mejorar las capacidades y la eficiencia de su laboratorio. Encontremos la solución perfecta para sus necesidades específicas.

¡Póngase en contacto con nuestros expertos ahora!

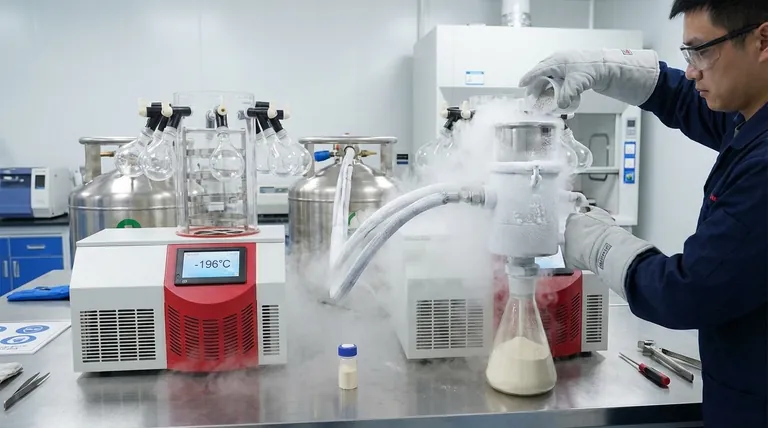

Guía Visual

Productos relacionados

- Liofilizador de laboratorio de sobremesa para uso en laboratorio

- Liofilizador de Vacío de Laboratorio de Sobremesa

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuál es el enfoque recomendado para seleccionar características para un liofilizador de laboratorio? Adapte el rendimiento central a su aplicación

- ¿Cuál es la importancia del vacío final en una liofilizadora? Un diagnóstico clave para un secado eficiente

- ¿Por qué se prefiere el secado por congelación al secado térmico para los cermets Fe-ZTA? Garantizar un procesamiento de lodos puro y homogéneo

- ¿Por qué se prefiere una liofilizadora para polvos de óxido de grafeno reducido (Hh-RGO)? Preservación de la nanoestructura y el rendimiento

- ¿Cuáles son los factores que afectan la evaporación? Controlar la tasa de vaporización de cualquier líquido