En esencia, el sputtering físico es un proceso que expulsa átomos de un material sólido bombardeándolo con partículas energéticas. Piense en ello como una versión a nanoescala del chorreado de arena, pero en lugar de usar arena para quitar pintura, utiliza iones individuales para desprender átomos. Estos átomos desalojados viajan y se depositan sobre un objeto cercano, formando una película ultrafina y altamente controlada. Esta técnica es una piedra angular de la fabricación moderna para todo, desde chips de computadora hasta recubrimientos antirreflectantes para gafas.

El sputtering no es un proceso de fusión o químico; es un fenómeno puramente físico impulsado por la transferencia de momento. Este principio central es lo que lo hace excepcionalmente versátil y controlable, permitiendo a los ingenieros crear películas delgadas de alta calidad a partir de una gama casi ilimitada de materiales.

La mecánica del sputtering: una colisión a nanoescala

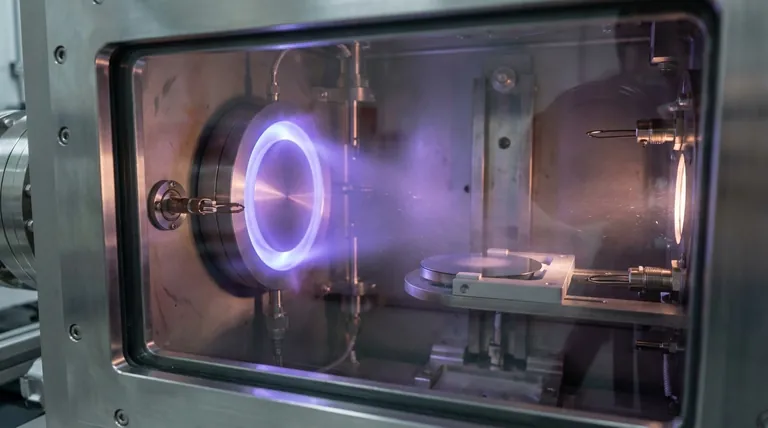

Para entender el sputtering, es mejor visualizarlo como una secuencia de eventos que ocurren dentro de una cámara de vacío. Todo el proceso depende de crear las condiciones adecuadas para un juego de billar controlado a nivel atómico.

Paso 1: Generación del plasma

El proceso comienza en una cámara de alto vacío, que se rellena con una pequeña cantidad de un gas inerte, comúnmente argón (Ar).

Luego se aplica un fuerte campo eléctrico dentro de la cámara. Este campo energiza el gas, despojando electrones de los átomos de argón y creando un plasma: un gas ionizado que consiste en iones de argón positivos (Ar+) y electrones libres.

Paso 2: Bombardeo iónico

El material a depositar, conocido como el blanco (target), se configura como un electrodo negativo (un cátodo).

Los iones de argón cargados positivamente en el plasma son atraídos naturalmente hacia este blanco cargado negativamente. Aceleran hacia él, golpeando su superficie con una tremenda energía cinética.

Paso 3: La cascada de colisiones

Un solo ion de argón entrante no simplemente "desconcha" un átomo de la superficie. En cambio, desencadena una cascada de colisiones debajo de la superficie.

El ion de alta energía colisiona con los átomos del blanco, transfiriendo su momento como una bola blanca golpeando un triángulo en el billar. Estos átomos, a su vez, golpean a otros en una reacción en cadena que se propaga hacia la superficie.

Paso 4: Eyección y deposición

Si un átomo cerca de la superficie recibe suficiente momento de esta cascada interna, puede superar las fuerzas que lo mantienen unido al blanco y ser expulsado al vacío. Este átomo expulsado es lo que llamamos "sputtered" (pulverizado).

Estos átomos pulverizados viajan en línea recta hasta que golpean un objeto cercano, llamado sustrato. Se condensan en la superficie del sustrato, acumulándose gradualmente, átomo por átomo, para formar una película delgada.

Por qué el sputtering es una técnica fundamental

El sputtering no es solo una opción entre muchas; para ciertas aplicaciones, su mecanismo físico único proporciona ventajas indispensables sobre otros métodos como la evaporación térmica.

Versatilidad de materiales inigualable

Dado que el sputtering es un proceso físico de transferencia de momento, se puede utilizar para depositar prácticamente cualquier material. Esto incluye metales de alto punto de fusión (como tungsteno o tantalio), aleaciones e incluso cerámicas aislantes, que son imposibles de depositar mediante métodos térmicos.

Calidad de película y adhesión superiores

Los átomos pulverizados llegan al sustrato con una energía cinética significativamente mayor (1-10 eV) en comparación con los átomos evaporados (~0.1 eV). Esta energía adicional permite que los átomos se muevan por la superficie, encontrando posiciones óptimas para formar una película más densa y uniforme.

Esta energía también promueve una mejor adhesión, ya que los átomos que llegan pueden implantarse ligeramente en la superficie del sustrato, creando un enlace mucho más fuerte.

Excelente control composicional

Al pulverizar un blanco compuesto o aleado (por ejemplo, níquel-cromo), la película resultante tiene una composición extremadamente cercana a la del blanco. Esto se debe a que el proceso expulsa átomos basándose en colisiones físicas, no en qué elemento se evapora más fácilmente.

Comprender las compensaciones y limitaciones

Ninguna técnica es perfecta. Ser un asesor eficaz significa comprender las desventajas y saber cuándo un enfoque diferente es mejor.

Tasas de deposición más lentas

Generalmente, el sputtering es un proceso de deposición más lento en comparación con la evaporación térmica. Esto puede hacerlo menos económico para aplicaciones que requieren películas gruesas o un rendimiento muy alto donde la calidad final de la película no es la principal preocupación.

Complejidad y costo del sistema

Los sistemas de sputtering requieren una cámara de vacío, fuentes de alimentación de alto voltaje, controladores de flujo de gas y, a menudo, campos magnéticos (en el sputtering magnetrón) para ser eficientes. Esto hace que el equipo sea más complejo y costoso de comprar y mantener que un simple evaporador térmico.

Potencial de calentamiento del sustrato

El proceso de deposición involucra más que solo los átomos pulverizados. El sustrato también es bombardeado por electrones de alta energía, iones reflejados y radiación del plasma, lo que puede causar un calentamiento significativo. Esto puede ser un problema para sustratos sensibles a la temperatura como plásticos o ciertas muestras biológicas.

Riesgo de incorporación de gas

Una pequeña fracción del gas de sputtering (argón) puede incrustarse en la película en crecimiento. Aunque a menudo es insignificante, este argón incorporado puede alterar el estrés, la resistividad eléctrica o las propiedades ópticas de la película, lo cual debe tenerse en cuenta en aplicaciones de alta precisión.

Tomar la decisión correcta para su objetivo

Seleccionar una técnica de deposición requiere alinear las capacidades del proceso con el objetivo principal de su proyecto.

- Si su enfoque principal es depositar aleaciones complejas, metales refractarios o compuestos con composición precisa: El sputtering es la opción superior debido a su naturaleza no térmica y su excelente control estequiométrico.

- Si su enfoque principal es la deposición rápida y de bajo costo de metales simples y de bajo punto de fusión: La evaporación térmica suele ser una alternativa más práctica y económica.

- Si su enfoque principal es crear películas densas y altamente adhesivas con propiedades mecánicas u ópticas específicas: El proceso de deposición de mayor energía del sputtering proporciona ventajas significativas en la calidad y durabilidad de la película.

Al comprender el sputtering como un proceso altamente controlado impulsado por el momento, puede aprovechar eficazmente sus fortalezas únicas para la fabricación de materiales avanzados.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Proceso | La transferencia de momento de iones energéticos expulsa átomos del material blanco. |

| Uso principal | Depositar películas ultrafinas y altamente controladas sobre un sustrato. |

| Ventaja clave | Versatilidad de materiales inigualable y adhesión/calidad de película superior. |

| Aplicación común | Fabricación de chips de computadora, recubrimientos antirreflectantes y más. |

¿Listo para integrar la deposición precisa de películas delgadas en su flujo de trabajo? Los expertos de KINTEK están aquí para ayudar. Nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos sistemas de sputtering, para satisfacer las exigentes demandas de la investigación y la producción. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos de fabricación de materiales y lograr los objetivos de su proyecto.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Porta-oblea de PTFE personalizables para aplicaciones semiconductoras y de laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores