En esencia, la principal ventaja de la Deposición Química de Vapor (CVD) sobre la Deposición Física de Vapor (PVD) es su capacidad para crear recubrimientos altamente uniformes, o conformados, sobre formas complejas e incluso dentro de grietas profundas. Debido a que la CVD utiliza una reacción química a partir de una fase gaseosa, no está restringida por las limitaciones de línea de visión que restringen los procesos de PVD, lo que le permite recubrir superficies que no están directamente expuestas al material fuente.

La elección entre CVD y PVD no se trata de cuál es universalmente "mejor", sino que es una compensación de ingeniería crítica. La CVD ofrece una cobertura superior en geometrías complejas, mientras que la PVD proporciona un proceso de baja temperatura adecuado para sustratos más delicados.

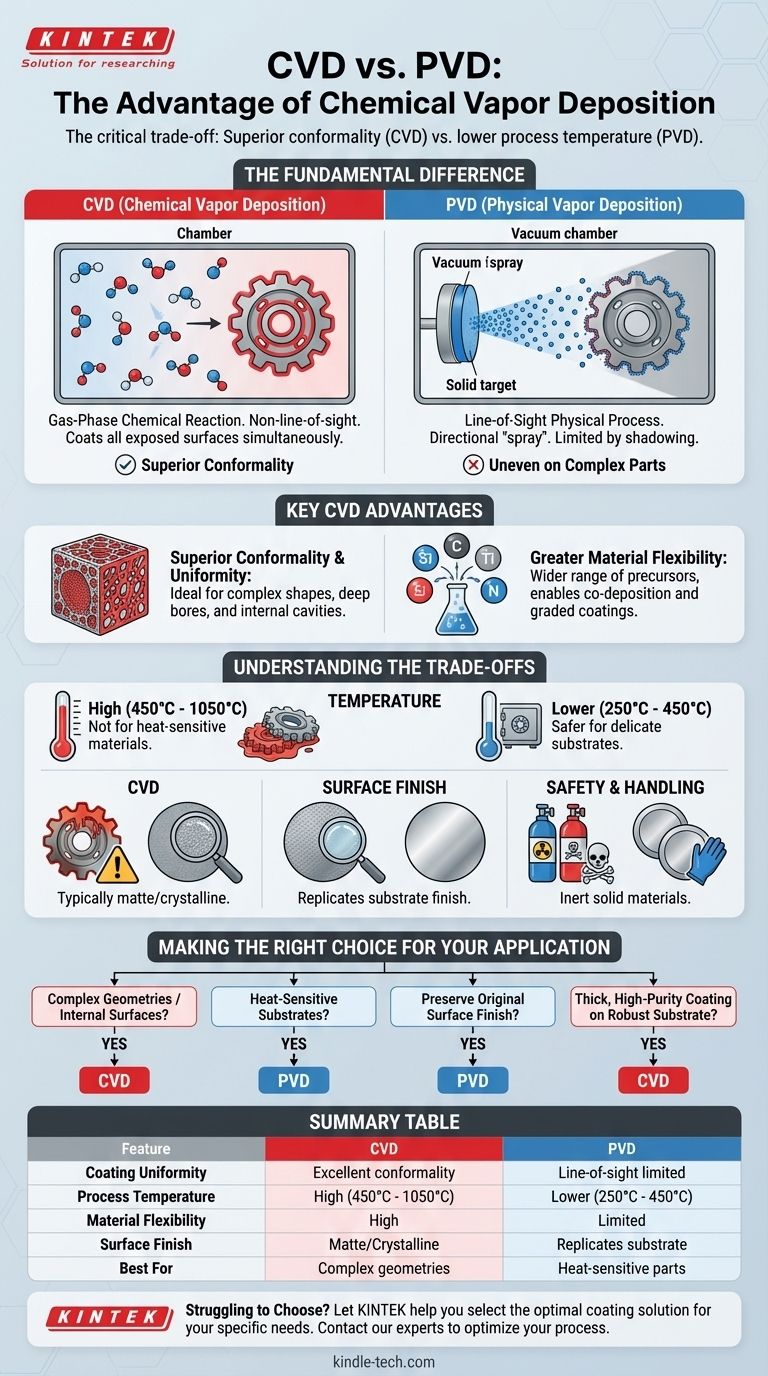

La Diferencia Fundamental: Química vs. Física

Para comprender las ventajas de cada proceso, primero debe comprender cómo difieren fundamentalmente. El método de deposición dicta las propiedades del recubrimiento final.

Cómo Funciona la CVD: Una Reacción Química en Fase Gaseosa

La CVD es un proceso químico. Moléculas gaseosas, conocidas como precursores, se introducen en una cámara de reacción donde se descomponen y reaccionan con la superficie del sustrato a altas temperaturas.

Esta reacción forma una nueva capa de material sólido directamente sobre el sustrato. Debido a que todo el componente está inmerso en el gas reactivo, la deposición ocurre en todas las superficies expuestas simultáneamente.

Cómo Funciona la PVD: Un Proceso Físico de Línea de Visión

La PVD es un proceso físico, esencialmente un "recubrimiento por pulverización" a nivel atómico. Un material fuente sólido se vaporiza en un plasma de átomos o moléculas dentro de una cámara de vacío.

Luego, un campo eléctrico acelera estas partículas, haciendo que viajen en línea recta e impacten el sustrato, donde se condensan para formar un recubrimiento. Cualquier área que no esté en la línea de visión directa de la fuente no se recubrirá eficazmente.

Ventajas Clave de la CVD

La naturaleza química y no direccional de la CVD le otorga varias ventajas distintas en escenarios específicos.

Conformabilidad y Uniformidad Superiores

Esta es la ventaja más significativa de la CVD. Dado que la deposición es impulsada por una reacción química en un ambiente gaseoso, no está limitada por la línea de visión.

Esto permite a la CVD depositar un recubrimiento uniforme en piezas con geometrías intrincadas, orificios profundos, esquinas afiladas y cavidades internas. La PVD tiene dificultades con estas aplicaciones, a menudo resultando en recubrimientos delgados o inexistentes en áreas "sombreadas".

Mayor Flexibilidad de Materiales y Composición

La CVD puede utilizar cualquier elemento que pueda obtenerse como un compuesto químico volátil. Esto abre una gama más amplia de posibles materiales de recubrimiento en comparación con la PVD, que se limita a materiales que pueden vaporizarse o pulverizarse eficazmente de un objetivo sólido.

Además, la CVD permite la codeposición de diferentes materiales simplemente mezclando gases precursores, lo que permite la creación de recubrimientos compuestos o graduados con propiedades únicas.

Comprendiendo las Compensaciones

Elegir la CVD por sus ventajas significa aceptar sus compensaciones inherentes. En muchos casos, la PVD es la opción más práctica y efectiva.

El Factor Crítico de la Temperatura

La CVD es un proceso de alta temperatura, que normalmente opera entre 450°C y 1050°C. Este calor extremo es necesario para impulsar las reacciones químicas.

Este rango de temperatura hace que la CVD sea inadecuada para muchos materiales sensibles al calor, como aceros templados, aleaciones de aluminio o plásticos, que se dañarían o distorsionarían. La PVD opera a temperaturas mucho más bajas (típicamente de 250°C a 450°C), lo que la hace compatible con una gama mucho más amplia de sustratos.

Acabado Superficial y Post-procesamiento

Los recubrimientos PVD son conocidos por replicar el acabado superficial original del sustrato con alta fidelidad. Una pieza pulida permanecerá pulida después de un recubrimiento PVD.

La CVD, sin embargo, típicamente resulta en un acabado mate o cristalino debido a su mecanismo de crecimiento. Lograr una superficie lisa y pulida en una pieza recubierta con CVD a menudo requiere un post-procesamiento costoso y que consume mucho tiempo.

Seguridad y Manipulación de Materiales

Los gases precursores utilizados en muchos procesos de CVD pueden ser tóxicos, corrosivos o incluso pirofóricos (se encienden espontáneamente en el aire).

Esto introduce importantes desafíos de seguridad, almacenamiento y manipulación que son generalmente menos graves en los procesos de PVD, que trabajan principalmente con materiales sólidos inertes en vacío.

Tomando la Decisión Correcta para Su Aplicación

La decisión debe estar impulsada por los requisitos específicos de su componente y su función prevista.

- Si su enfoque principal es recubrir geometrías complejas o superficies internas: La capacidad de no línea de visión de la CVD la convierte en la elección definitiva.

- Si está trabajando con sustratos sensibles al calor: La menor temperatura de proceso de la PVD es casi siempre la selección necesaria.

- Si preservar el acabado superficial original es crítico para la función o la estética: La PVD es el método preferido para evitar el post-procesamiento.

- Si requiere un recubrimiento grueso y de alta pureza en un sustrato robusto que pueda soportar altas temperaturas: La CVD puede ser una solución altamente efectiva y económica.

En última instancia, seleccionar la tecnología de recubrimiento correcta requiere una comprensión clara de su objetivo de ingeniería y las limitaciones de los materiales involucrados.

Tabla Resumen:

| Característica | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Uniformidad del Recubrimiento | Excelente conformabilidad en formas complejas | Limitado por línea de visión, irregular en piezas complejas |

| Temperatura del Proceso | Alta (450°C - 1050°C) | Más baja (250°C - 450°C) |

| Flexibilidad de Materiales | Alta (amplia gama de precursores) | Limitada (materiales de objetivo sólido) |

| Acabado Superficial | Típicamente mate/cristalino | Replica el acabado del sustrato |

| Mejor Para | Geometrías complejas, superficies internas | Sustratos sensibles al calor, acabados finos |

¿Tiene Problemas para Elegir la Tecnología de Recubrimiento Adecuada para Sus Componentes?

En KINTEK, nos especializamos en ayudar a laboratorios y fabricantes a seleccionar la solución de recubrimiento óptima para sus necesidades específicas. Ya sea que esté trabajando con piezas intrincadas que requieren la conformabilidad superior de la CVD o materiales sensibles al calor que necesitan el proceso suave de la PVD, nuestra experiencia garantiza que obtenga el equipo y los consumibles adecuados para su aplicación.

Permítanos ayudarle a:

- Optimizar su proceso de recubrimiento para un mejor rendimiento y eficiencia

- Seleccionar el equipo adecuado para sus requisitos específicos de sustrato y geometría

- Acceder a consumibles de alta calidad y soporte técnico continuo

Contacte hoy mismo a nuestros expertos en recubrimientos para una consulta personalizada y descubra cómo las soluciones de equipos de laboratorio de KINTEK pueden mejorar sus resultados de investigación o producción.

Póngase en contacto con nuestro equipo ahora →

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso