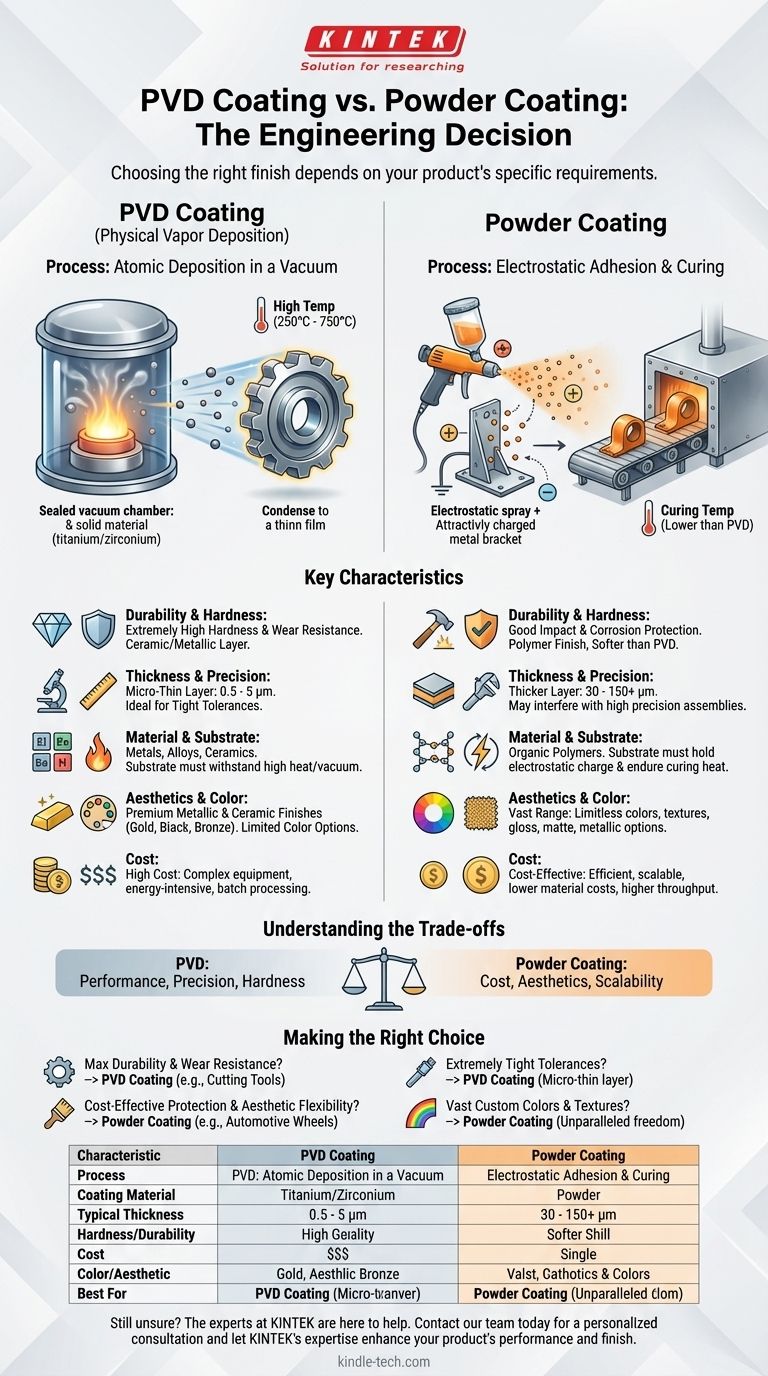

Elegir el acabado superficial adecuado es una decisión crítica de ingeniería. A nivel fundamental, la diferencia entre estos dos procesos radica en el material y el método de aplicación. La deposición física de vapor (PVD) es un proceso basado en el vacío que deposita una película metálica o cerámica muy delgada y altamente duradera sobre una superficie, mientras que el recubrimiento en polvo implica la aplicación electrostática de una capa más gruesa de polvo polimérico que luego se cura con calor.

La decisión entre PVD y recubrimiento en polvo no se trata de cuál es "mejor", sino de cuál se alinea con los requisitos específicos de su producto. PVD proporciona una dureza y resistencia al desgaste superiores en una capa microdelgada para piezas de alto rendimiento, mientras que el recubrimiento en polvo ofrece un acabado protector, altamente decorativo y rentable con una vasta paleta de colores.

La diferencia fundamental: el proceso de aplicación

Para entender qué acabado es el adecuado para usted, primero debe comprender cuán radicalmente diferentes son los dos procesos. El método dicta las propiedades finales del recubrimiento.

PVD: Deposición atómica en el vacío

La deposición física de vapor es un proceso de alta tecnología que ocurre dentro de una cámara de vacío. Una fuente de material sólido, como titanio o circonio, se vaporiza hasta su estado atómico o molecular.

Estas partículas vaporizadas viajan a través del vacío y se condensan sobre la pieza que se está recubriendo, formando una película delgada, fuerte, unida y excepcionalmente densa en su superficie. Este proceso se realiza a altas temperaturas, a menudo entre 250 °C y 750 °C.

Recubrimiento en polvo: Adhesión electrostática y curado

El recubrimiento en polvo es un proceso muy diferente y sin vacío. Utiliza una carga electrostática para aplicar un polvo polimérico seco a una superficie.

La pieza a recubrir se conecta eléctricamente a tierra y al polvo se le da una carga positiva mientras se rocía. Esta diferencia de carga hace que el polvo se adhiera a la pieza. Luego, la pieza recubierta se introduce en un horno de curado, donde el calor derrite el polvo en una capa lisa, continua y uniforme.

Comparación de características clave de rendimiento

Las diferencias en la aplicación conducen a resultados de rendimiento muy diferentes. Cada proceso sobresale en diferentes áreas.

Durabilidad y dureza

PVD es el claro ganador en cuanto a dureza y resistencia al desgaste. Debido a que deposita una capa cerámica o metálica, la superficie resultante es extremadamente dura y resistente a la abrasión, la corrosión y las altas temperaturas.

El recubrimiento en polvo, al ser un acabado polimérico (plástico), es mucho más blando. Si bien proporciona una excelente protección contra la corrosión y los impactos, no está diseñado para soportar el desgaste abrasivo severo que puede manejar un recubrimiento PVD.

Espesor y precisión

Los recubrimientos PVD son notablemente delgados, midiendo típicamente entre 0.5 y 5 micrómetros (μm). Esto hace que PVD sea una opción ideal para componentes con tolerancias de ingeniería ajustadas, como herramientas de corte o piezas mecánicas intrincadas, ya que el recubrimiento no alterará las dimensiones de la pieza.

El recubrimiento en polvo crea una capa mucho más gruesa, a menudo oscilando entre 30 y 150 micrómetros o más. Este espesor proporciona una protección robusta, pero puede interferir con el ensamblaje o la función de piezas que requieren alta precisión.

Compatibilidad de material y sustrato

PVD puede depositar una amplia gama de materiales, incluidos metales, aleaciones y cerámicas. Sin embargo, el sustrato que se recubre debe poder soportar las altas temperaturas y el entorno de vacío de la cámara PVD.

El recubrimiento en polvo se limita a la aplicación de polímeros orgánicos. El requisito principal para el sustrato es que pueda mantener una carga electrostática y soportar las temperaturas de curado más bajas sin deformarse.

Comprender las compensaciones: costo vs. estética

Su decisión final probablemente equilibrará las necesidades de rendimiento con los objetivos presupuestarios y estéticos.

La ecuación del costo

PVD es significativamente más caro que el recubrimiento en polvo. El costo está impulsado por el sofisticado equipo de vacío, el alto consumo de energía y el procesamiento por lotes más lento y complejo.

El recubrimiento en polvo es un proceso industrial altamente eficiente y escalable. El equipo es menos complejo, los costos de material son más bajos y el rendimiento es mucho mayor, lo que lo convierte en una solución mucho más rentable para una amplia gama de aplicaciones.

Acabado visual y opciones de color

El recubrimiento en polvo ofrece una gama casi ilimitada de opciones. Puede lograr casi cualquier color en el espectro visible, junto con una amplia variedad de texturas y acabados, desde alto brillo hasta mate, metálicos y superficies texturizadas.

PVD proporciona una paleta más limitada, aunque a menudo premium, de acabados metálicos y cerámicos como oro, negro, bronce y grafito. Si bien la apariencia es de alta gama, la personalización para colores específicos está mucho más restringida.

Tomar la decisión correcta para su producto

Elija el proceso que sirva directamente al objetivo principal de su componente o producto.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: PVD es la opción superior para aplicaciones de alto rendimiento como herramientas de corte, implantes médicos o componentes de armas de fuego.

- Si su enfoque principal es la protección rentable con flexibilidad estética: El recubrimiento en polvo es la solución ideal para productos como trabajos en metal arquitectónicos, llantas de automóviles y equipos industriales.

- Si su componente tiene tolerancias extremadamente ajustadas: La naturaleza microdelgada de PVD es esencial, ya que un recubrimiento en polvo grueso podría interferir con el ensamblaje o la función.

- Si necesita una amplia gama de colores y texturas personalizadas: El recubrimiento en polvo ofrece una libertad creativa inigualable que PVD no puede igualar.

Al comprender los principios básicos de cada proceso, puede seleccionar con confianza el acabado que proporcione el equilibrio preciso de rendimiento, apariencia y costo para su aplicación.

Tabla de resumen:

| Característica | Recubrimiento PVD | Recubrimiento en polvo |

|---|---|---|

| Proceso | Deposición atómica basada en vacío | Pulverización electrostática y curado con calor |

| Material de recubrimiento | Metales, aleaciones, cerámicas | Polvos poliméricos |

| Espesor típico | 0.5 - 5 μm | 30 - 150+ μm |

| Dureza / Durabilidad | Extremadamente alta, resistente al desgaste | Buena resistencia al impacto y la corrosión |

| Costo | Alto | Rentable |

| Opciones de color y estética | Acabados metálicos/cerámicos limitados | Amplia gama de colores y texturas |

| Ideal para | Piezas de alto rendimiento, tolerancias ajustadas | Acabados decorativos, protección rentable |

¿Aún no está seguro de qué recubrimiento es adecuado para sus componentes? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para ingeniería de superficies y pruebas de materiales. Ya sea que esté desarrollando herramientas de alto rendimiento o productos de consumo, podemos ayudarle a seleccionar el proceso adecuado para cumplir con sus especificaciones de durabilidad, estética y presupuesto. Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada y permita que la experiencia de KINTEK mejore el rendimiento y el acabado de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma