En esencia, la estructura interna de un mezclador industrial consiste en una cámara de mezcla donde dos rotores giran para cizallar y mezclar materiales. Este núcleo está soportado por sistemas para carga, sellado, control de temperatura, lubricación y transmisión de potencia, todos trabajando juntos para lograr una mezcla homogénea.

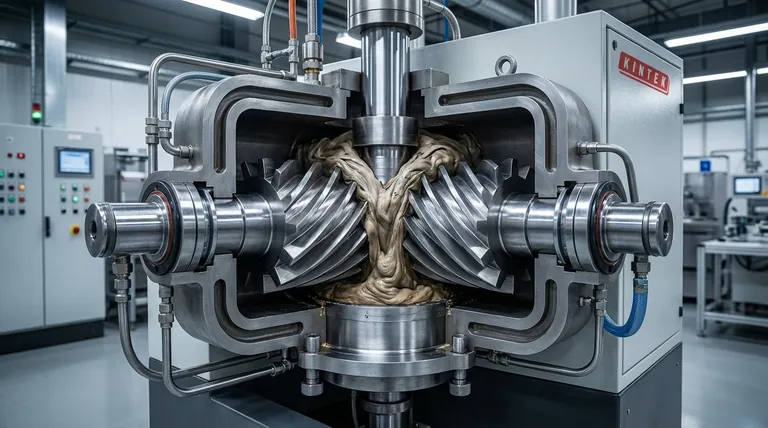

El diseño esencial de un mezclador interno implica dos rotores que giran en sentido contrario dentro de una cámara sellada y con temperatura controlada. La interacción entre los rotores y la pared de la cámara crea la intensa acción de cizallamiento y mezcla requerida para materiales como el caucho y el plástico.

Los Componentes Centrales: Cámara y Rotores

El trabajo principal del mezclador ocurre dentro de la cámara de mezcla, impulsado por la acción de los rotores. Estos dos componentes definen la capacidad fundamental de la máquina.

La Cámara de Mezcla

La cámara de mezcla es el cuerpo principal que contiene el material durante el procesamiento. Típicamente está construida a partir de dos mitades en forma de C unidas.

Una característica clave es la camisa de doble circulación de agua integrada en las paredes de la cámara. Esto permite la refrigeración o el calentamiento, proporcionando el control de temperatura crítico necesario para diferentes procesos de mezcla.

Los Rotores

Los rotores son los elementos de trabajo primarios dentro de la cámara. Hay dos de ellos, y están diseñados para girar uno con respecto al otro.

A menudo, los rotores giran a velocidades diferentes. Esta velocidad diferencial, combinada con la geometría de los rotores y la pared de la cámara, genera las fuerzas de alto cizallamiento necesarias para plastificar y mezclar completamente el material.

Sistemas de Soporte y Contención

Para funcionar eficazmente, los componentes centrales requieren sistemas que carguen, presurizen y contengan el material.

Pistón Superior e Inferior (Tornillos)

El término "tornillos" (bolts) en este contexto se refiere a los mecanismos de carga y descarga. El pistón superior, a menudo llamado émbolo o pistón, presiona hacia abajo sobre el material en la cámara, asegurando que haga contacto con los rotores.

El pistón inferior funciona como la puerta de descarga, que se abre para permitir que el lote mezclado sea retirado de la cámara.

El Dispositivo de Sellado

Un dispositivo de sellado es fundamental para cualquier mezclador interno. Estos sellos se localizan donde los ejes de los rotores salen de la cámara de mezcla.

Su propósito es evitar que el material se escape e impedir que contaminantes entren en la mezcla. Un sellado adecuado es esencial tanto para la seguridad como para la calidad del producto.

Comprender las Compensaciones Operacionales

Aunque el diseño es robusto, su efectividad depende de la gestión de variables operacionales clave y de anticipar el desgaste.

El Desafío del Control de Temperatura

La intensa acción de cizallamiento de los rotores genera una cantidad significativa de calor por fricción. El sistema de refrigeración debe ser lo suficientemente potente para contrarrestar este calor y evitar que el material se queme.

Por el contrario, algunos materiales requieren que se añada calor al comienzo del ciclo para ablandarlos. El sistema debe ser lo suficientemente sensible para gestionar este equilibrio con precisión.

Desgaste en Rotores y Sellos

Los rotores y las paredes de la cámara están sujetos a un desgaste abrasivo y corrosivo extremo, especialmente al procesar compuestos rellenos. Con el tiempo, este desgaste puede reducir la eficiencia del mezclador.

De manera similar, los sellos de los rotores son componentes de alto desgaste. Un sello defectuoso puede provocar fugas costosas de material y tiempo de inactividad por reparaciones. La inspección y el mantenimiento regulares no son negociables.

Consideraciones Clave para la Operación del Mezclador

Para aplicar esta comprensión, concéntrese en cómo estos componentes influyen en sus objetivos específicos.

- Si su enfoque principal es la consistencia del proceso: Preste mucha atención al sistema de refrigeración/calentamiento para mantener un control preciso de la temperatura durante todo el ciclo de mezcla.

- Si su enfoque principal es la longevidad de la máquina: Implemente un programa de mantenimiento estricto para el sistema de lubricación e inspeccione regularmente los dispositivos de sellado en busca de desgaste.

- Si su enfoque principal es la eficiencia de la mezcla: Comprenda cómo los rotores y la fuerza del pistón superior (émbolo) trabajan juntos para crear la acción de cizallamiento necesaria para su material específico.

En última instancia, cada componente dentro del mezclador está diseñado para trabajar en conjunto para transformar materias primas en un producto uniforme y de alta calidad.

Tabla Resumen:

| Componente | Función Principal | Consideración Clave |

|---|---|---|

| Cámara de Mezcla | Contiene el material; temperatura controlada mediante camisa de agua. | Crítico para una gestión térmica precisa. |

| Rotores | Dos elementos que giran en sentido contrario para cizallar y mezclar materiales. | Las diferentes velocidades y la geometría definen la eficiencia de la mezcla. |

| Pistón Superior (Émbolo) | Presuriza el material, asegurando el contacto con los rotores. | Afecta la fuerza de cizallamiento y la intensidad de la mezcla. |

| Dispositivo de Sellado | Evita fugas de material y contaminación en los ejes de los rotores. | Componente de alto desgaste que requiere mantenimiento regular. |

| Pistón Inferior (Puerta) | Descarga el lote mezclado terminado de la cámara. | Asegura una remoción completa y limpia del lote. |

Optimice su Proceso de Mezcla con KINTEK

Comprender la estructura interna de su mezclador es el primer paso para maximizar la eficiencia y la calidad del producto. Ya sea que su enfoque esté en la consistencia del proceso, la longevidad de la máquina o la eficiencia de la mezcla, contar con el equipo y el soporte adecuados es crucial.

KINTEK se especializa en equipos de laboratorio y consumibles de primera calidad, satisfaciendo las necesidades precisas de laboratorios e instalaciones de I+D. Podemos ayudarle a seleccionar el mezclador ideal para su aplicación o proporcionarle los consumibles y el asesoramiento experto necesarios para mantener el máximo rendimiento.

Contáctenos hoy para discutir cómo podemos apoyar los requisitos de mezcla de su laboratorio y ayudarle a lograr un producto uniforme y de alta calidad en todo momento.

Guía Visual

Productos relacionados

- Mezclador de laboratorio Vortex, agitador orbital, mezclador multifuncional de rotación y oscilación

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Mezclador de caucho interno de laboratorio Máquina amasadora de caucho para mezclar y amasar

- Agitador Orbital Oscilante de Laboratorio

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

La gente también pregunta

- ¿Qué es una mezcladora interna por lotes? Consiga una mezcla superior para caucho y plásticos

- ¿Para qué se utiliza un molino mezclador de caucho? Transformar el caucho crudo en compuestos de alto rendimiento

- ¿Qué se entiende por laminador de dos cilindros? Una guía para el procesamiento de materiales básicos

- ¿Cuál es la diferencia entre una extrusora monohusillo y una de doble husillo? Elija la extrusora adecuada para su proceso

- ¿Cuál es la materia prima para la extrusión de película soplada? Seleccionando el polietileno adecuado para su película

- ¿Qué es una máquina de moler caucho? Una guía sobre el mezclado frente a la molienda

- ¿Cuál es la desventaja de un molino de dos rodillos? Reducción limitada del espesor debido al aplanamiento del rodillo

- ¿Qué es el proceso de calandrado en el procesamiento de plásticos? Una guía para la producción de películas y láminas de alto volumen